高速內冷銑削過程混合流體場分析

■ 廣東海洋大學工程學院 (湛江 524088) 付思遠 譚光宇 李廣慧 尹凝霞

掃碼了解更多

立銑刀作為高速加工的主要工具,磨損現象十分普遍。在高速加工中,切削液在刀具高速旋轉的帶動下,夾雜著加工過程中產生的切屑,將刀具暴露在復雜的流場當中。切削液對銑刀的不斷沖刷以及切削液中含有的第二相固體顆粒對刀具表面的沖擊作用,可能會導致刀具表面出現凹坑,產生破壞,從而使得刀具發生磨損。

刀具磨損使得切削力增加,切削溫度升高,導致工件表面粗糙度降低,不僅浪費工時,還會增加加工成本。因此對于立銑刀切削區流場的研究,顯得尤為重要。本文借助Pro/E和Fluent軟件,運用計算流體動力學知識和刀具銑孔知識,對刀具的三維流場進行模擬,得到刀具銑孔時的混合流場速度云圖、速度矢量圖和壓強云圖,為立銑刀的流場磨損提供理論依據。

1.計算模型

本文主要針對刀具切削區混合流場進行仿真,因此在創建幾何模型時,只需考慮流場內刀具參與工作的部分。立銑刀主要幾何參數如表1所示。

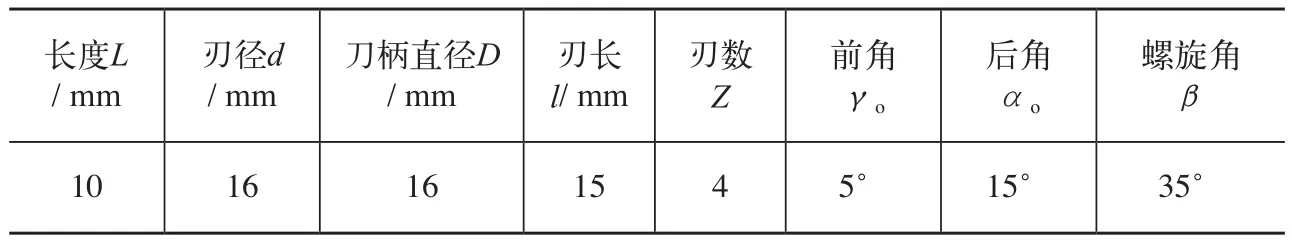

表1 立銑刀主要幾何參數

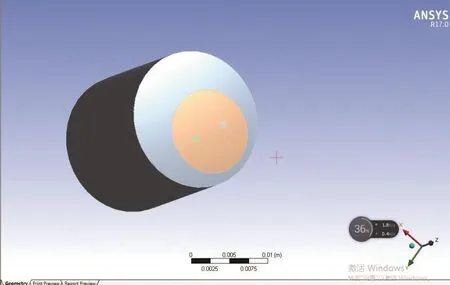

根據數控編程銑孔經驗,采用φ16mm的立銑刀加工直徑和深度均為20mm的孔,刀具流場幾何模型如圖1所示。

圖1 刀具流場模型

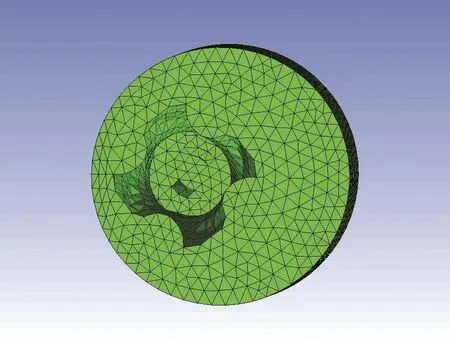

刀具網格劃分采用TGrid類型(見圖2),工件采用默認的網格劃分。網格劃分之后,在Specify Continuum Conditions中,對動靜區域進行設置,區域類型選擇Fluid,假設壁面邊界為無滑移絕熱邊界固壁條件。以Mesh文件輸出,進入Fluent 三維雙精度求解器開發界面設置求解條件。導入Fluent檢查是否出現負體積。采用基于密度的隱示求解器。假設流體流動為定常流動,不可壓縮流體,采用標準k-ε湍流模型,速度壓力耦合問題方程采用SIMPLE算法,離散格式采用一階迎風格式,所有項的殘差收斂范圍均為10-3。由于流場溫度變化較大,需要考慮溫度變化,激活能量方程。松弛因子保持默認設置。使用有限體積法求解離散方程,使用多重參考系(MRF)對不同區域內的流動狀態進行設定。假定動區域內的流體與立銑刀均以10 000~35 000r/min的轉速順時針旋轉,轉速每次相差5 000r/min。立銑刀處于動區域內,立銑刀和周圍的流體以相同的轉速運動,因此立銑刀相對于動區域是靜止的。

圖2 刀具流場網格模型

2.Fluent混合流場計算結果及分析

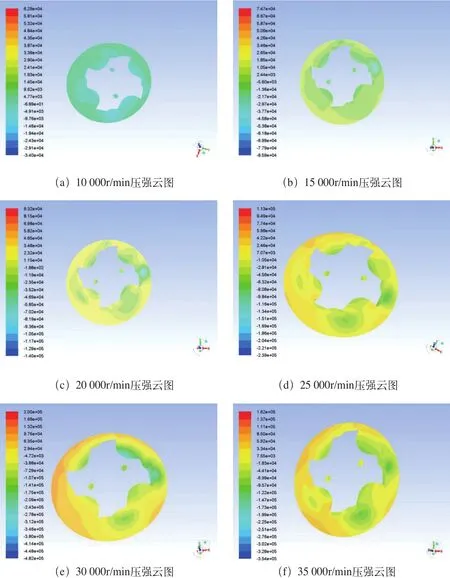

(1)不同轉速下立銑刀混合流場壓強云圖及分析。通過Fluent混合流場計算,得到銑孔d=0.01m時壓強混合流場云圖如圖3所示。10 000~30 000r/min時后刀面的負壓隨轉速增加而增加。而轉速到35 000r/min后負壓減小。正是由于產生負壓,可能導致刀具旋轉過程中,一些本就存在于切削液中的氣泡在刀具旋轉的推動作用下,由壓強較大的地方運動到壓強較小的地方。由于壓強的改變,氣泡體積逐漸增大,直到發生破壞,產生瞬時沖擊力,影響刀具使用壽命和工件表面質量,并對流體流動造成影響。

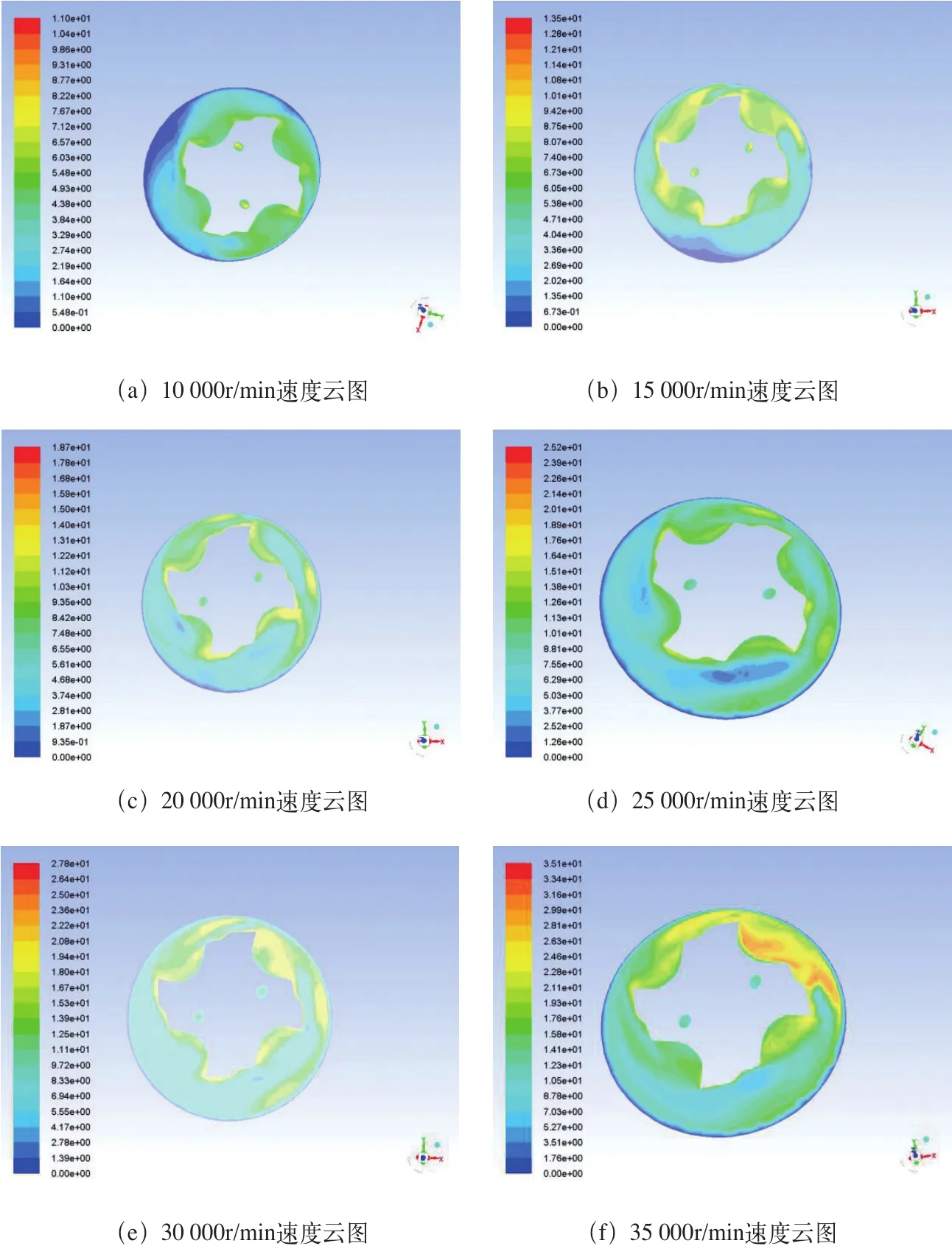

(2)不同轉速下混合流場速度云圖及分析。刀具徑向截面速度云圖如圖4所示。與壓強云圖的分布類似,立銑刀的速度梯度與轉速大小成正相關。圖中可以看出在刀尖部位速度最大且隨轉速增加使靠近孔壁方向速度越來越大。這是由于立銑刀加工過程中是旋轉間歇式加工,切削刃是逐漸參與切削之后又逐漸退出切削的過程。同一時刻,都會有兩個切削刃參與工作。刀具強大的速度梯度,使得切削液中的一些細微顆粒運動規律更為復雜。與此同時,刀具旋轉過程中,切削液受到刀具旋轉的帶動,在沿刀具中心線方向上升一段距離之后回落,卷動切屑細微顆粒運動,對細微顆粒進行加速,切屑顆粒碰撞刀具表面和孔壁,可能會對刀具表面產生碰撞破壞,使切削區流體場變得更為復雜。

3.結語

利用Fluent的分析,完成對不同轉速下刀具切削區混合流場的數值仿真,根據壓強云圖、速度云圖和速度矢量圖,分析得出了立銑刀加工過程中,刀尖處壓強大于其他地方,前刀面壓強大于后刀面壓強,后刀面產生負壓且轉速在10 000~30 000r/min時,后刀面負壓逐漸增大,同時慢慢覆蓋至整個后刀面,隨轉速增加使靠近孔壁方向速度越來越大。(基金:國家自然科學基金51375099)

圖3 徑向截面壓強云圖

圖4 徑向截面速度云圖