常用難加工金屬材料銑削模擬及刀片選型應用(下)

■ 湖北省孝感高級中學 (432000) 王宇飛

■ 湖北航天技術研究院計量測試技術研究所 (武漢 430223) 肖星雨

■ 湖北三江航天紅陽機電有限公司 (孝感 432100) 羅海濤 趙華軍 張守明 付忠奎 鐘志勝

掃碼了解更多

4.不銹鋼銑削切削模擬

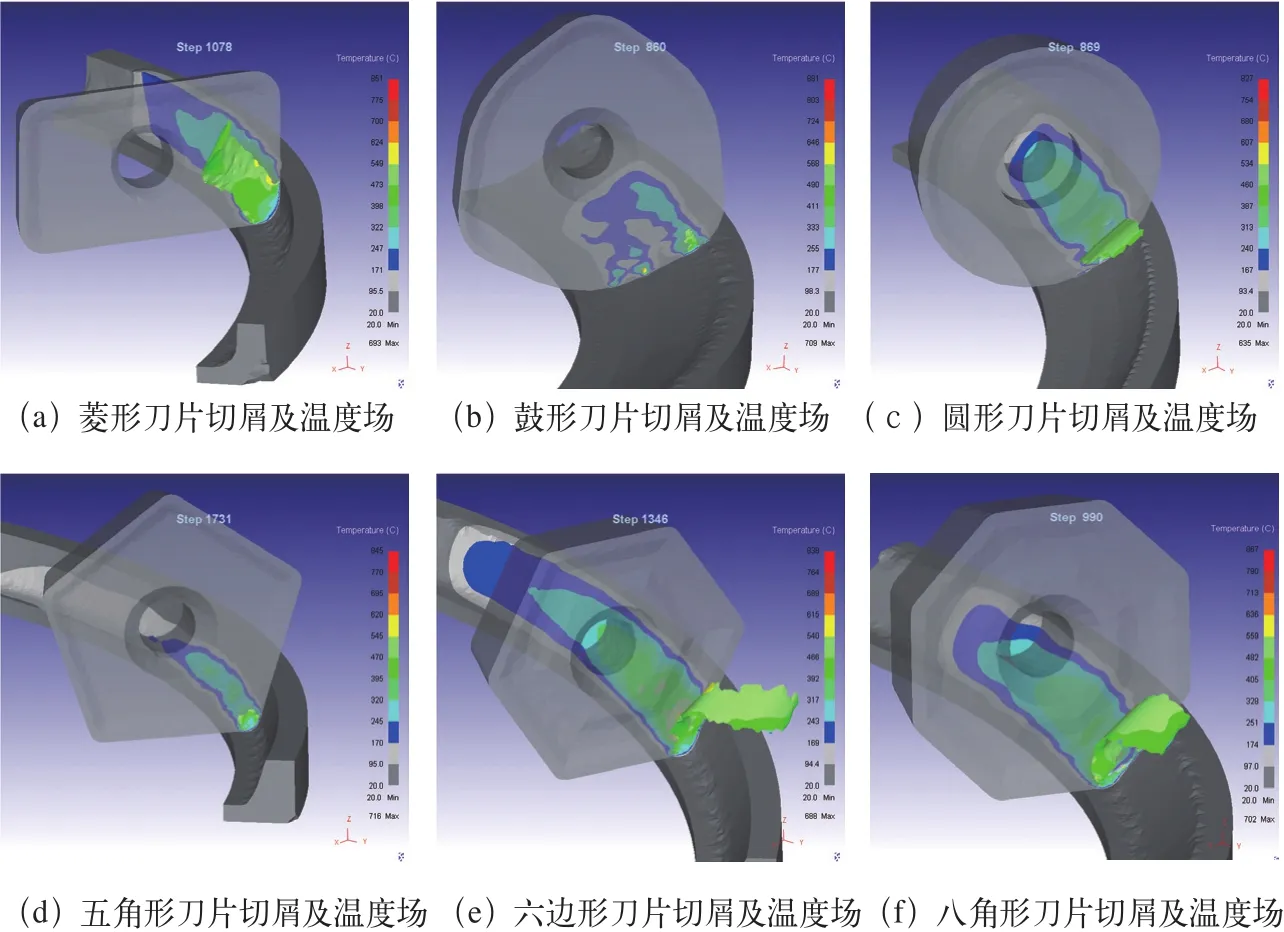

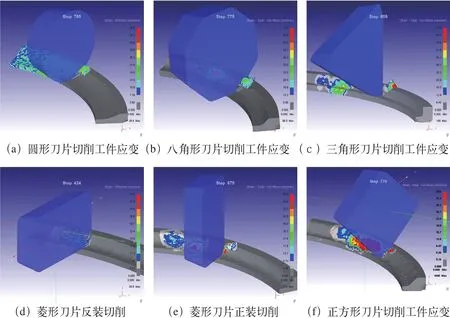

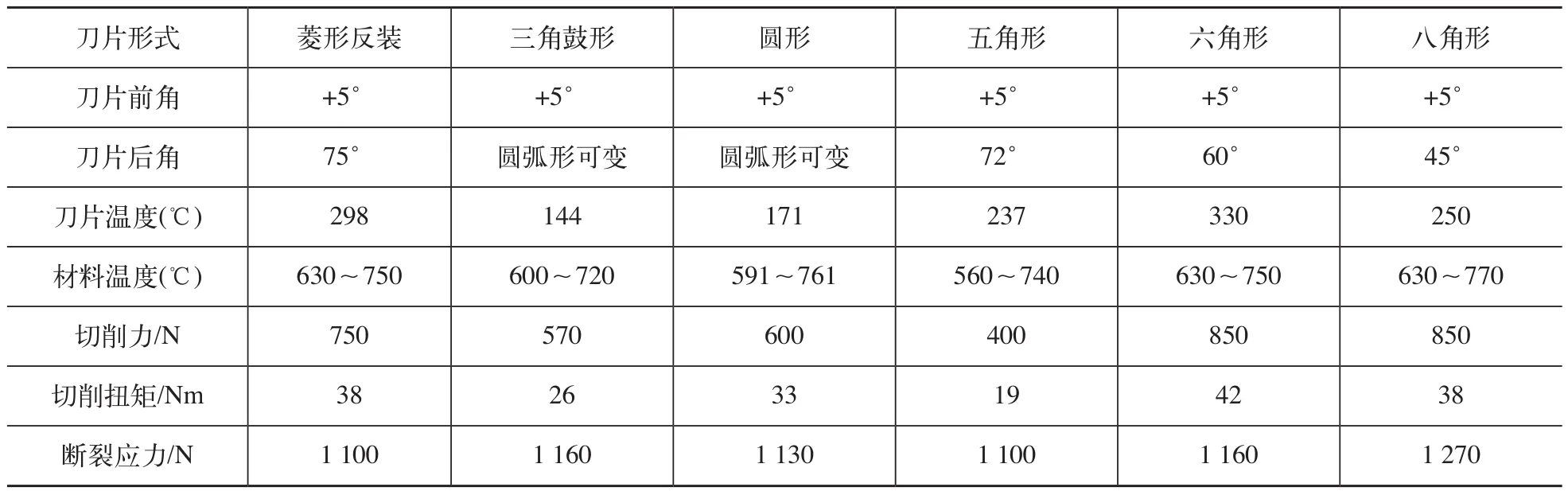

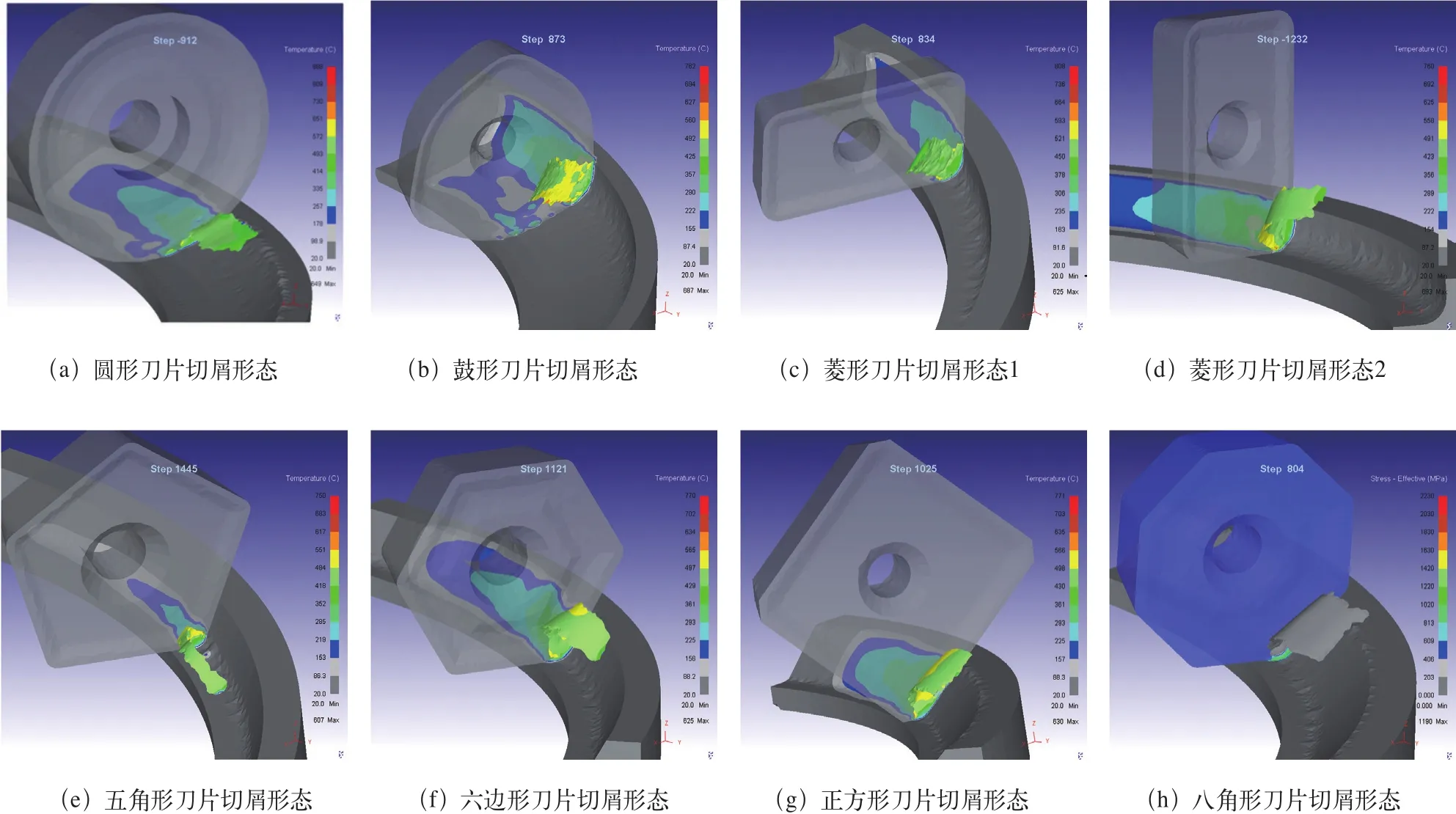

下述為針對1Cr18Ni9Ti不銹鋼(316不銹鋼)材料的銑削模擬,銑削的線速度90m/min,切削深度2.5mm,每轉進給量0.3mm;刀片前角正5°,切削邊界條件換熱系數45,剪切系數0.6,環境溫度20℃,冷卻耦合0.02。圖3為不同刀片切屑形態分布模擬圖,圖4為前角為0°時不同刀片切削時工件的應變分布云圖;表2為前角為+5°不同刀片切削不銹鋼性能分析,表3為前角為0°時不同刀片切削不銹鋼性能分析。

由表2可以看出,從切削扭矩和切削力的情況來看,采用+5°前角切削不銹鋼時,其刀片結構形式的優先選型順序依次是五角形、三角鼓形和圓形;從經濟角度來看,選型順序依次是八角形、六邊形、五角形、圓形、三角鼓形和菱形,因為這幾種刀片可以換裝的次數分別為8次、6次、5次、4次、3次和2次。對比表2和表3進行分析,可以看出,采用前角為0°的同一刀片切削不銹鋼時,相對于采用前角為+5°的刀片切削,其斷裂應力提高,而切削扭矩、切削力和切削溫度均有所降低;這與工程中常用+5°前角的刀片切削不銹鋼是合理的選擇有所出入。

5.高強度鋼H13切削模擬

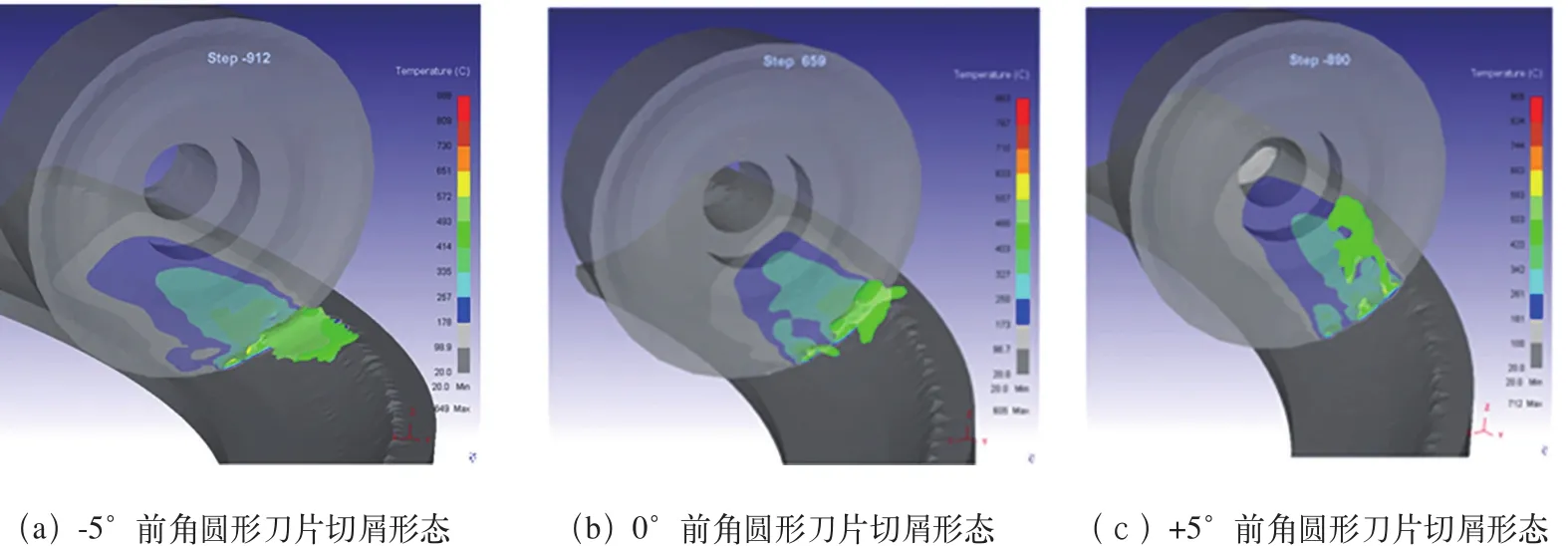

(1)圓形刀片不同前角切削模擬。同一圓形刀片φ12R6,不同前角切削H13材料,切削深度2.5mm的切屑模擬結果如圖5和表4所示。從表4中可以看出,采用0°前角的圓形刀片切削H13高強度鋼時,其切削力、切削扭矩、刀片溫度最低,但是其斷裂應力最高,這與工程中常采用負前角刀片切削H13高強度鋼時有所出入,說明圓形刀片可能不太適合切削高強度鋼大平面高效粗加工。

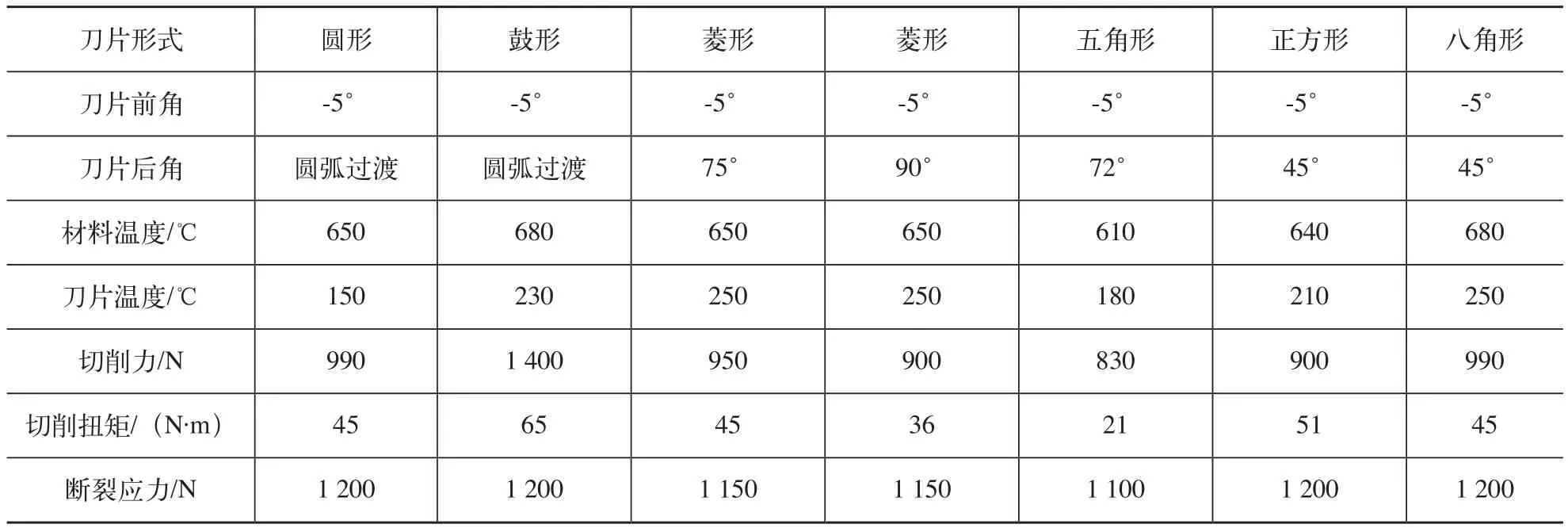

(2)不同形式刀片負前角切削模擬。高強度鋼切削H13(4Cr5MoSiV1/X40CrMoV1)采用切削速度75m/min,切削深度2.5mm,進給量0.3mm/r,刀具直徑φ80R6進行前角+5°、0°、-5°時其切削斷裂的形式不一樣,切削溫度不同、切削扭矩和切削力不同。針對這類高強度鋼切削采用不同刀片形式,同一前角-5°的切削模擬情況如圖6和表5所示。

圖3 切屑形態及溫度模擬結果

圖4 切削應變分布云圖

綜合分析表5的數據,按照所需切削力和切削扭矩最小功率的原則,刀片選型的優先順序依次是五角形、菱形、圓形、八角形、正方形和三角鼓形;如按照切削時刀片溫度最低的原則,刀片選型的優先順序依次是圓形、五角形、正方形、鼓形、菱形和八角形。而在實際工程應用中,當采用大進給平面高效銑削高強度鋼材料時,優先選用三角鼓形刀片;當進行插銑高效粗加工型腔時,一般采用菱形刀片或正方形刀片;當進行型面精加工高強度鋼材料時,一般選用圓形刀片的牛鼻刀;當進行平面的高精度銑削加工時,一般多選用五角形、六邊形或八角形刀片。

6.同一刀片切削不同材料的對比

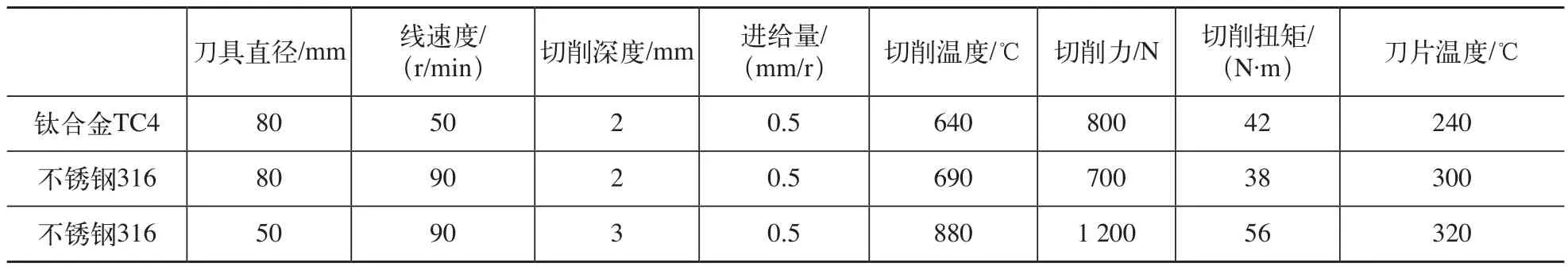

(1)六角形刀片切削對比。采用15%硬質合金涂層(非TiC、非Al涂層);刀具直徑為80mm、切削深度2mm、線速度50m/min(折合轉速650r/min)、切削進給量f為0.5mm/r,六角形刀片模擬對比結果如表6所示。

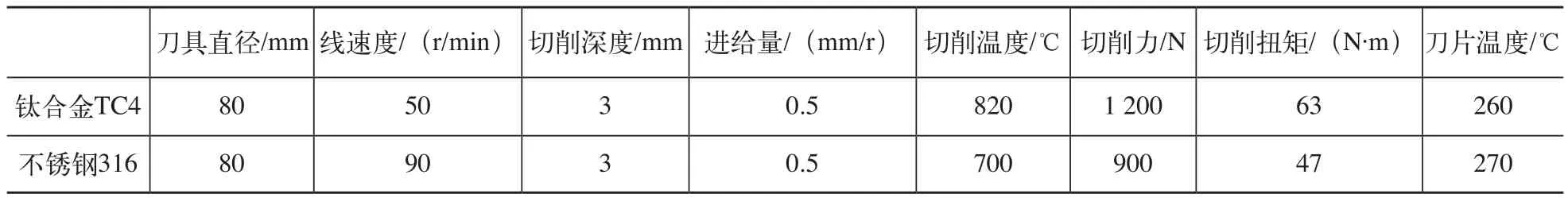

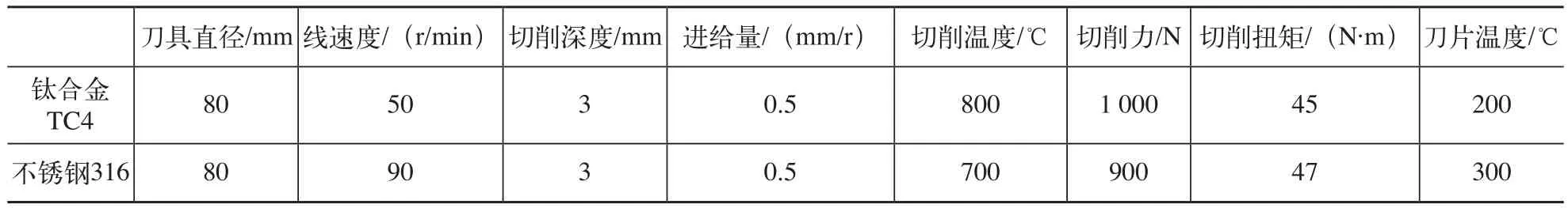

(2)八角形刀片切削對比。采用15%硬質合金涂層(非TiC、非Al涂層)刀片模擬;刀具直徑為80mm、切削深度3mm、線速度50m/min、切削進給量f為0.5mm/r,八角形刀片模擬結果如表7所示。

(3)菱形刀片切削對比。采用15%硬質合金涂層刀片切削模擬;刀具直徑為80mm、切削深度3mm、鈦合金線速度50m/min、不銹鋼切削線速度90m/min、切削進給量f均為0.5mm/r,菱形刀片切削鈦合金和不銹鋼的模擬結果如表8所示。

表2 前角為+5°刀片切削不銹鋼性能分析

表4 不同前角切削H13刀片性能分析

表5 高強度鋼大平面銑削刀片性能分析

圖5 不同前角圓形刀片切削H13切屑形態及溫度分布

圖6 不同刀片切削H13切屑溫度分布組圖

表6 六角形刀片切削對比

表7 八角形刀片切削對比

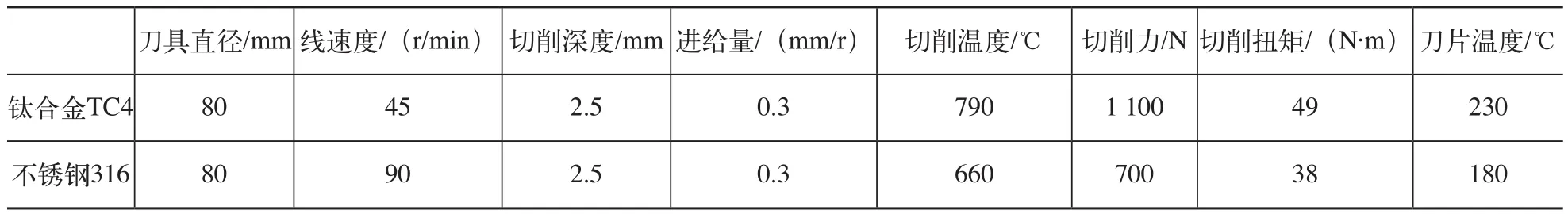

(4)圓形刀片切削對比。采用圓形刀片切削鈦合金和不銹鋼的模擬對比如表9所示。

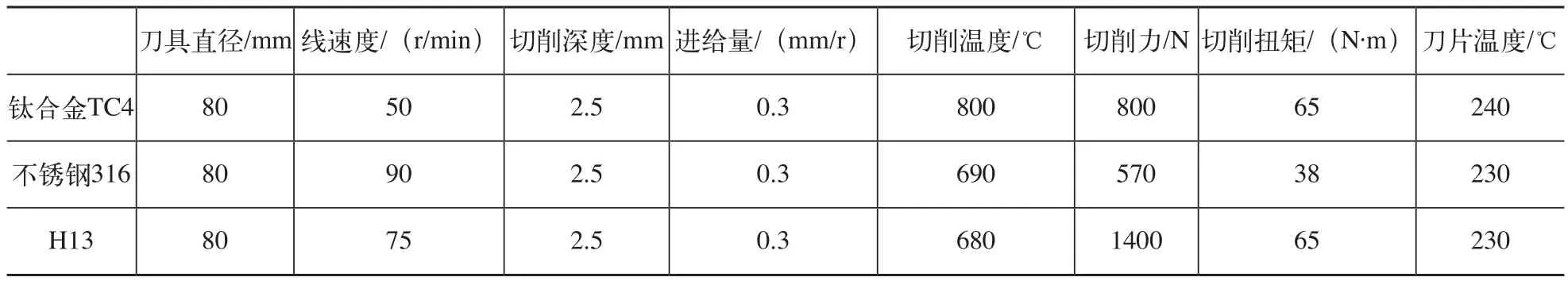

(5)鼓形刀片切削對比。采用圓形刀片切削不銹鋼316、鈦合金TC4、高強度鋼H13模擬對比如表10所示。銑削鈦合金、不銹鋼的刀片前角均為5°,銑削H13的刀片前角為-5°。

從表6~表10可以看出,在同一切削深度和每轉進給量相同的情況下,通過考察切削力、刀片溫度等指標,發現同一刀片切削鈦合金和不銹鋼時,圓形刀片較其他刀片更適合切削鈦合金和不銹鋼;進一步對比可以看出,菱形刀片在切削鈦合金和不銹鋼時表現的性能相當;而六角形、八角形刀片切削鈦合金和不銹鋼時,更適合切削不銹鋼;三角鼓形刀片采用大進給切削鈦合金、不銹鋼、高強度鋼H13這三種材料,保持相同的切削深度和每轉進給量時,鼓形刀片也適合切削不銹鋼,采用鼓形刀片切削鈦合金和高強度鋼H13這兩種材料時,其切削扭矩較其他刀片的切削扭矩大,因此需要較大的機床主軸功率。

表8 菱形刀片切削對比

表9 圓形刀片切削對比(前角均為5°)

表10 三角鼓形刀片切削對比

工程應用中,采用圓形刀片的牛鼻刀多用于鈦合金的粗精加工或者不銹鋼材料的精加工;采用三角鼓形刀片進行高強度鋼的大進給粗加工;采用八角形、六邊形、五角形、菱形刀片進行不銹鋼的粗精加工。針對每個刀片可更換的次數考慮綜合成本,切削鈦合金時,采用圓形刀片時選擇合理的切削深度可保證4~8次的換角切削是相對較低的選擇;菱形刀片需正裝和反裝結合使用,從而保證其可有效地四次換角切削;采用菱形、五角形、六邊形和八角形刀片切削不銹鋼也是常見的高效解決措施;高強度鋼的切削一般采用三角鼓形刀片進行大進給粗加工。在高效插銑時,一般多通過菱形刀片橫裝來進行;在強力銑削時,也多用配置菱形刀片的玉米銑刀進行深腔的槽銑和側銑。

7.結語

提高難加工材料的切削效率首先應針對難加工材料的粗精加工切削性能,選擇不同的刀片結構形式具有決定性的作用;其次,針對不同的難加工材料及配套的刀片選用合理的加工方法也是至關重要的;在刀片選型合理及加工方法可行的基礎上,通過切削參數的合理組合的基礎上并配備適當的潤滑條件和排屑條件,對于提高難加工材料的切削效率和保證產品的精度具有重要的工程意義。

本文的研究成果對于以鋁合金、鈦合金、高溫合金、復合材料等輕質高效薄壁件的航空航天行業,大批量制造的汽車及電子行業,以高強度、高硬度、高剛度材料為主體的船舶行業和軌道交通行業,以單件為主且具備大余量、高精度、高強度、高硬度和高剛度等特征的模具行業等難加工材料的高效切削具有一定的推廣價值。針對難加工材料而言,通過先進的機床、合理的刀具組合、先進的檢測手段、優化的工藝參數和優美高效的NC程序是實現難加工材料高效切削工程應用的系統策略。(本文由國家科技重大專項支持,課題編號:2015ZX04002202)