三菱M70A系統在車銑復合加工中心上的應用

■ 大連大森數控技術發展中心有限公司 (遼寧 116023) 李洪波 馮明霞 李怡萱

掃碼了解更多

1. 實現方法分析

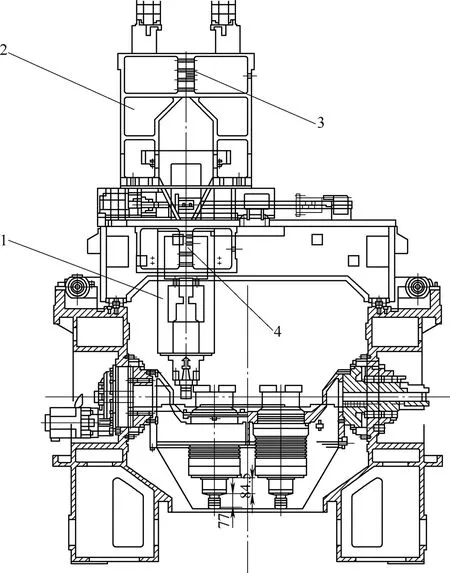

(1)機床的配置和功能要求。該機床是根據客戶實際需求,結合通用復合機床的控制原理,以側重于汽車零部件加工為主進行設計。機床采用動柱式龍門結構,其中,X1、X2軸采用同期控制,Y軸單獨控制,Z1、Z2軸采用同期控制,B軸采用搖籃式擺動軸,B軸上裝有A、C兩個旋轉軸,刀庫采用PLC軸控制,主軸采用伺服主軸,NC軸和主軸共計10個軸。機床結構如圖1所示。

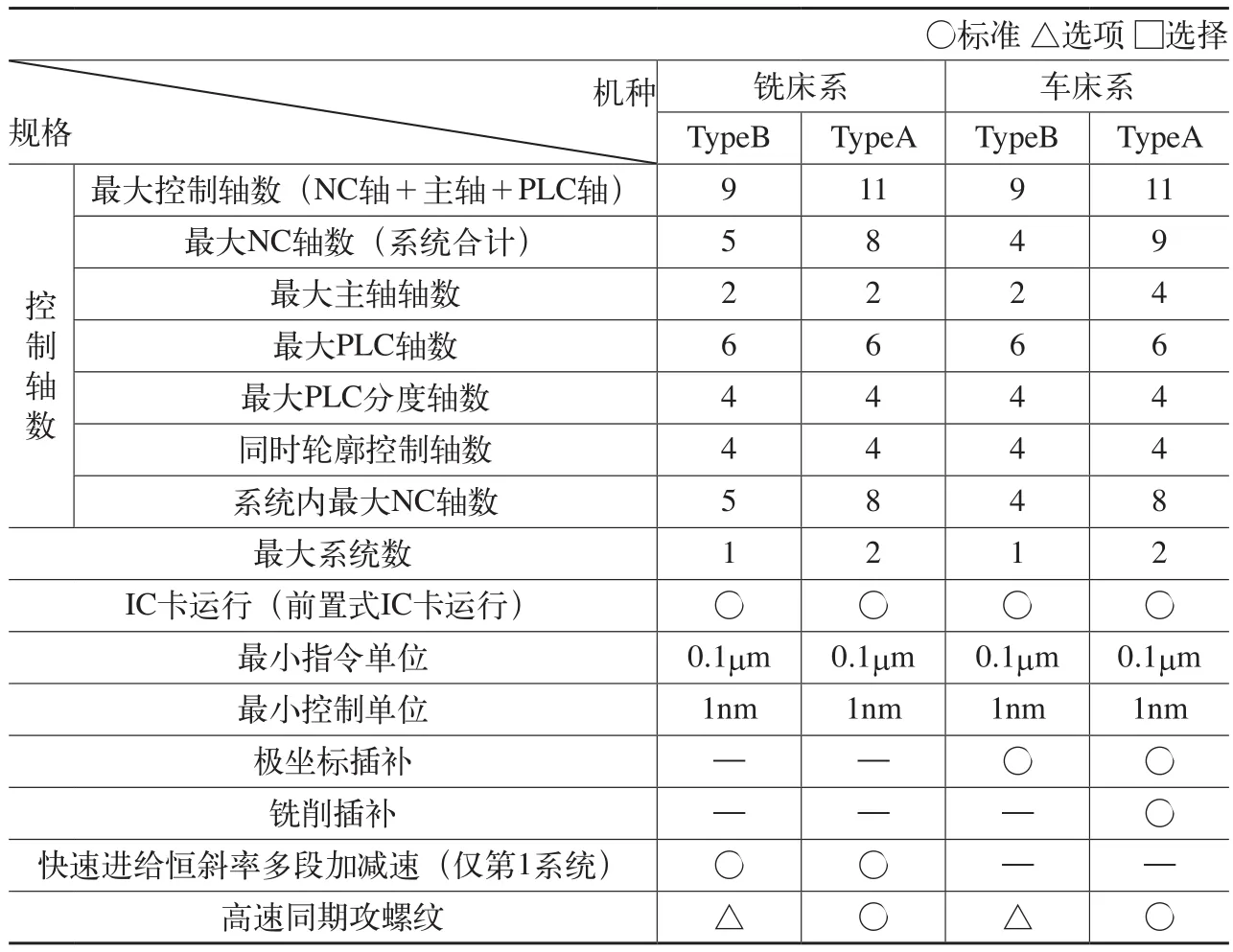

(2)數控系統選型。根據機床的配置要求,參照三菱M70A的系統規格表(見表1),M70A的銑床版本,最多可以控制8個NC軸、6個PLC軸和2個主軸,總控制軸數最多11個,符合該機床的控制要求。

根據機械設計人員提供的機床各軸工作特性和轉矩要求,選擇配置如表2所示。

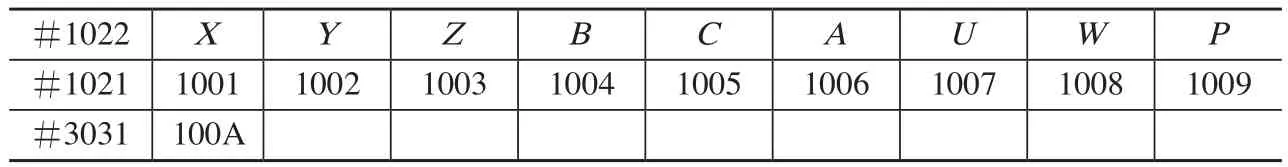

各軸電動機分配如表3所示。

2. 技術難點分析

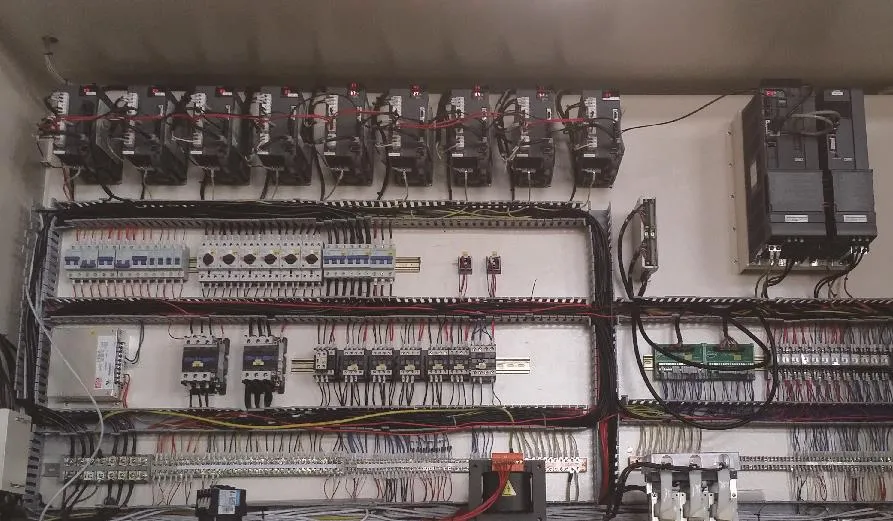

(1)系統總控制軸數為10軸。根據機床的整體設計要求,總控制軸數必須達到10軸。其中,設計刀庫時,原計劃也要采用NC軸控制,但是限于M70A系統的NC控制軸數最多是8個,只能將刀庫改為PLC軸控制,這樣,機床一共有10個軸,其中有8個NC軸、1個PLC軸和1個主軸。伺服連接后,如圖2所示。

圖1 機床結構

根據系統軸名稱的命名規則以及便于控制和識別的原則,將各軸命名及通道編號設置如表4所示。

其中,X和U作為一組同期控制軸,Z和W作為一組同期控制軸,P作為PLC軸。

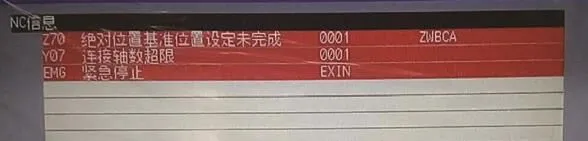

硬件連接和檢查完畢后,開始通電調試。根據三菱標準參數表,設置好系統基本參數以及各軸參數后,系統上電,出現報警“Y07 連接軸數超限 0001”,如圖3所示。

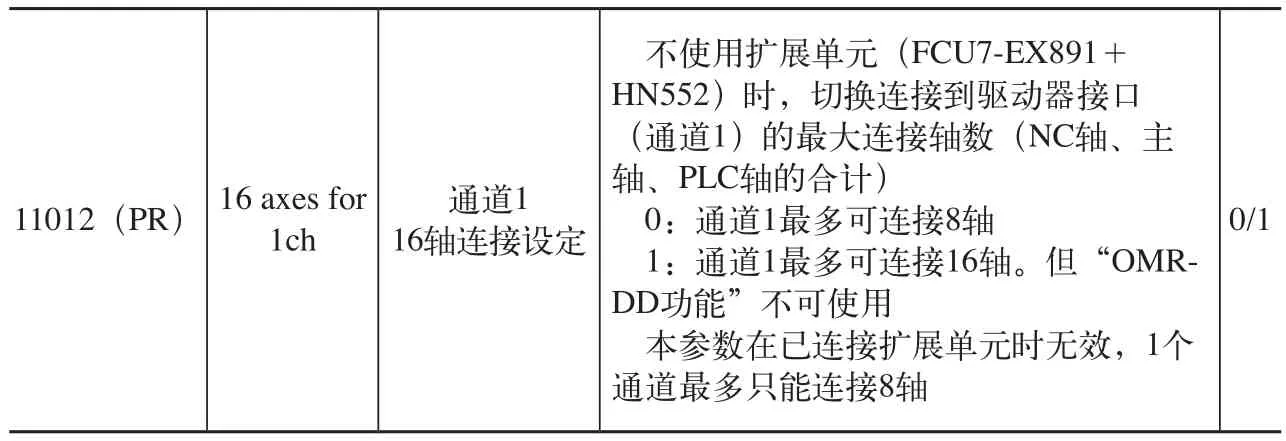

再次核對M70A的規格表,機床實際連接軸數均符合要求,沒有超過限制軸數。因為PLC軸的控制方式有別于NC軸,于是去掉PLC軸,重新上電,還是出現相同報警;再去掉主軸,同時將#1039參數設為0,這時不再報警。經過進一步試驗發現,無論去掉NC軸、PLC軸還是主軸,只要總的連接軸數為8個或以下,就不發生報警,據此判斷,應為規格所限。連接手冊中有一處說明,1個伺服通道最多只能連接8個軸,8個軸以上時,可以增加擴展單元(FCU7-EX891+HN552),擴展一個光纜接口。但是,增加的硬件訂貨周期較長,又增加額外成本。后來,查詢到#11012參數,可以設定通道1的最多連接軸數,將其設定為1時,最多可連接16軸,但“OMR-DD”功能(與高速剛性攻螺紋有關)不可使用,因為MDS-D-SVJ3系列伺服本身不能使用“OMR-DD”功能,可以忽略此條件,報警問題得到解決。如表5所示。

表1 M70A系統規格

表 2

表 3

表 4

圖2 伺服連接圖

圖3 “連接軸數超限”報警

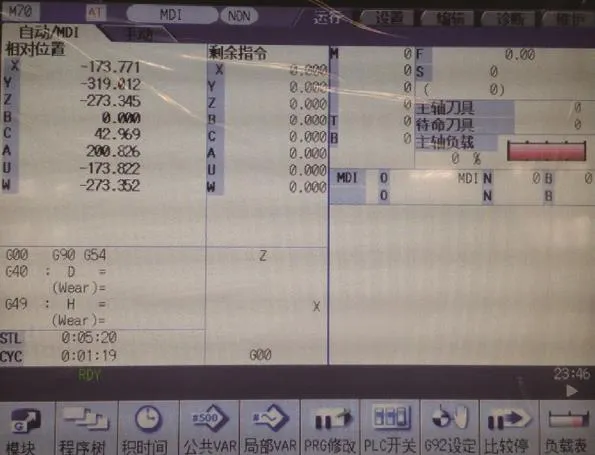

連接正常后,屏幕坐標顯示如圖4所示(注:PLC軸在坐標畫面不顯示)。

(2)PLC軸控制刀庫。前面提到,機床設計方案中,刀庫采用伺服控制,但是限于M70A的NC軸數限制,只能改為PLC軸控制。刀庫結構和控制原理是特殊設計的,與傳統的斗笠式刀庫和刀臂式刀庫都不一樣,因此,刀庫動作流程和控制方式也與傳統的刀庫不同,宏程序的編寫也要按動作流程重新設計。刀庫樣式如圖5所示。

刀庫共有30個刀套,采用固定刀套的方式,控制原理類似于鉆攻機的夾臂式刀庫。根據刀庫動作流程,先編寫換刀宏程序如下:

%

#199=#4003

#198=#4006

IF[#1016EQ1]GOTO100

M5

M34

G21G91G40

N20G30P2Y0Z0M19

IF[#1200EQ1]GOTO40

GOTO20

N40G30P3X0

M10

表 5

圖4 坐標顯示畫面

圖5 刀庫樣式

G30P3Z0

M54

G30P2Z0

M11

G30P2X0

M5

M35

N100#1100=1

G#199G#198

M99

%

對于換刀流程中的氣動裝置,刀庫門開關等控制,都是用M代碼編寫,不存在難點,主要在于M54選刀指令,PLC中與刀庫相關的旋轉和計數等指令和功能,都要改為PLC軸的方式進行控制,這種控制方式的優點是,可以快速和精準地到達預定刀套位置,從而提高換刀速度。

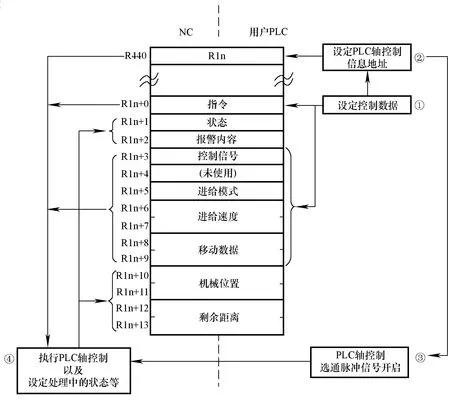

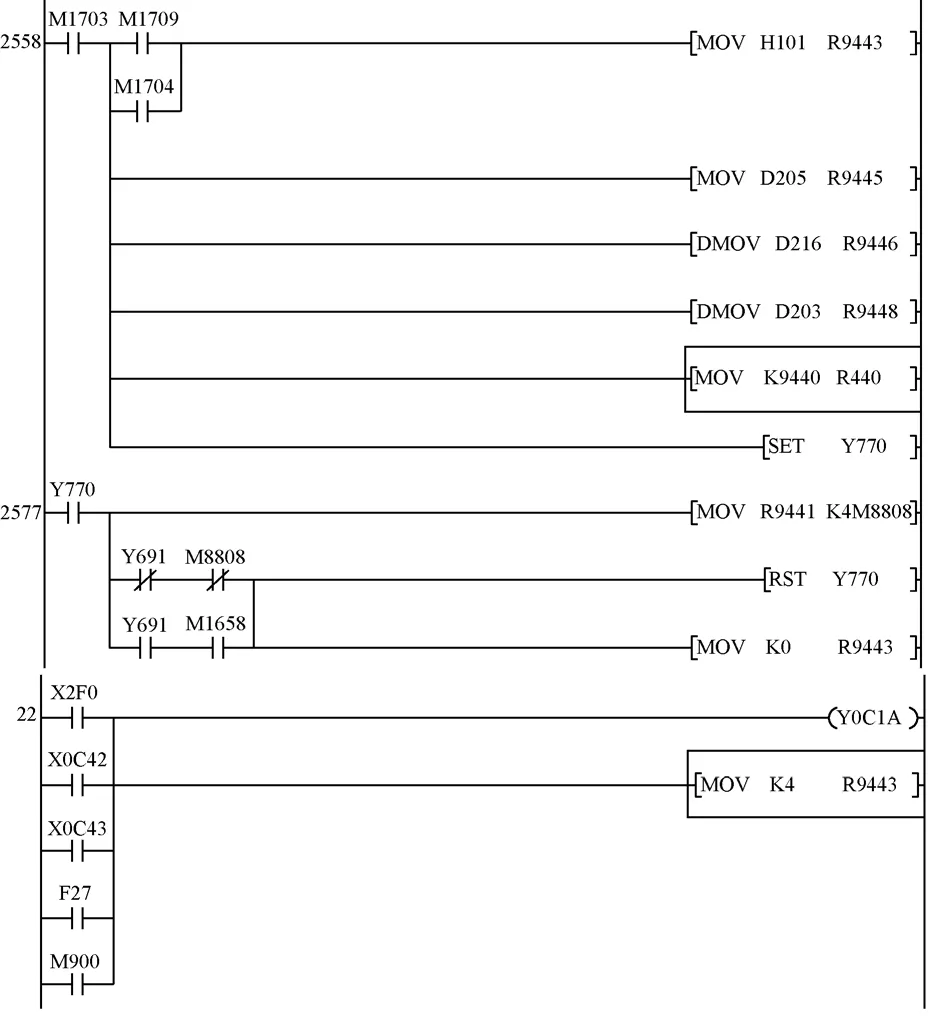

根據《M700系列PLC編程說明書》中的PLC軸控制說明,如圖6所示,編寫PLC軸的控制旋轉部分。

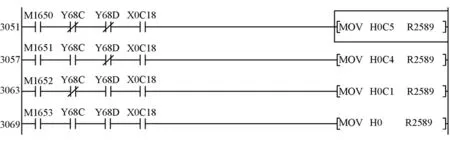

編寫的PLC內容如圖7所示。

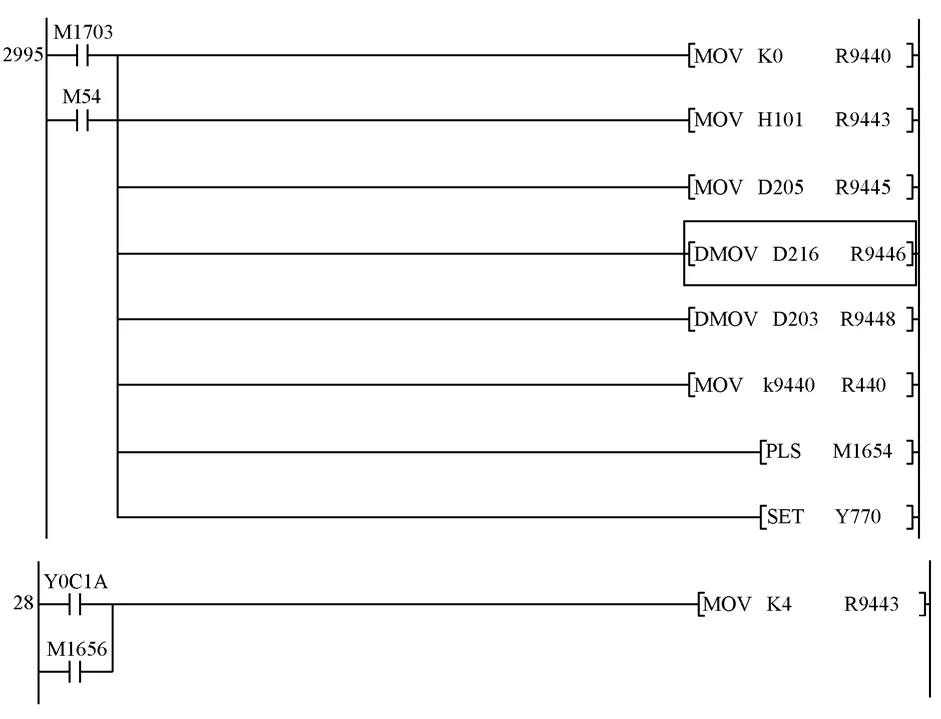

調試PLC時,遇到一個問題,無論通過宏程序變量,還是通過PLC中寄存器的方式,每次將移動數據傳送到R9448寄存器時,PLC軸都可以移動,但是,再次傳送移動數據到R9448寄存器,執行下一步移動時,PLC軸卻不動作。監控PLC軸狀態時,發現R9441的bit2(軸移動中信號),一直在接通。檢查PLC控制邏輯并與《M700系列PLC編程說明書》中的示例進行對比,沒有發現異常。后來,在說明書中沒有相關說明的情況下,我們嘗試在PLC軸控制時,對“移動結束” 狀態進行主動復位,問題解決。修改好的PLC內容如圖8所示。

刀庫中有30個刀套,每個刀套間隔12°,將旋轉角度經計算后,由D203傳送到寄存器R9446,實現刀套的精確定位。

(3)二組同期軸控制。為了保證機床的機械剛性和穩定性,機床設計為二組同期軸控制,即X軸和U軸同期,Z軸和W軸同期。

圖6 PLC軸第1軸中的PLC軸控制流程

圖 7

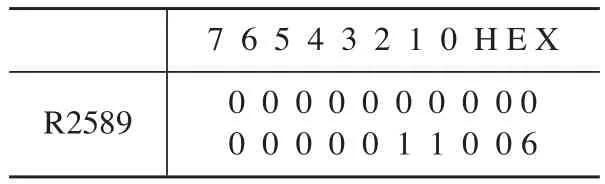

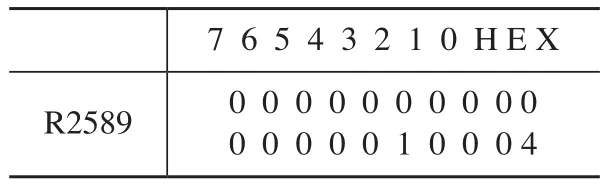

參照《M700系列PLC編程說明書》中的說明,考慮到是4個軸參與同期,而寄存器R2589又無法分別指定,于是嘗試將二組同期軸數據同時指定,實際上該方法完全可行。

指定方法:通過第1系統R2589寄存器,第2系統R2789寄存器指定同期控制。通過操作與R2589/R2789寄存器對應的各軸的位,切換同期控制的ON/OFF、NC在所有軸就位時進行動作的切換。

同期運轉方式的指定:通過基本規格參數的slavno,打開與主動軸、從動軸相關的軸對應的兩位。例如同期運轉第2軸(主動軸),第3軸(從動軸)時,如表6所示。

單獨運轉方式的指定:使用主動軸指令打開欲使其運轉的任意一軸相對應的位。例如僅移動第3軸(從動軸)時,如表7所示。

實際編寫的PLC內容如圖9所示。

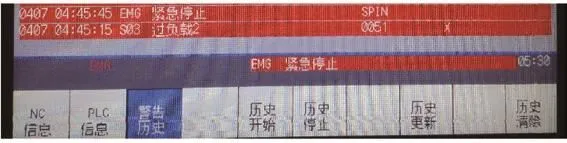

同期軸動作正常后,又出現新的問題,也就是X軸移動速度不能太快。機床的設計快移速度是48m/min,結果,實際移動速度達到8m/min左右時,負載電流就會升高到300A以上,同時出現“過負載2”報警,如圖10所示。再測試Z軸,也存在相同的報警問題。

考慮到同期軸可能存在的機械方面的同期誤差,我們建議機械裝配人員對機械同期性進行檢測,未發現問題。而且,Z軸中的兩個同期軸跨度只有400mm左右,因機械不同期而產生過負載的可能性很小。于是,我們脫開X軸兩個同期控制電動機,用手轉動絲杠,負載很輕。再上緊一個電動機,另一個電動機繼續脫開,也就是用一個電動機帶動雙立柱運動,沒有發生報警。試驗中,只要2個電動機同時上緊,就會出現報警,因此,可以排除機械卡住、電動機功率選小等原因。另外,一個奇怪的現象是,只有執行G00指令時才出現報警,而用RAPID方式移動,相同的快移速度,卻不產生報警。

圖 8

表 6

表 7

圖 9

于是,重點檢查系統參數。首先核對伺服參數,沒有問題;然后是加減速時間常數,加大和減小設定值,均無效果。接下來,對系統參數逐一核對,當檢查到#2068參數時,發現異常,其中,X、Y、Z、B四個軸的設定值是50,而C、A、U、W的設定值是0,該參數是“G00前饋增益”,于是,將X、Y、Z、B的值改為0,再次試驗,負載電流處于正常范圍,并且沒有報警,將快移速度提高到48m/min,也沒有報警,問題解決。分析原因,應該是系統通電調試時,導入系統的是一套四軸加工中心的參數,并在此基礎上,進行的10個軸的參數擴充和完善。原來的四個軸的#2068參數有設定值,而后擴展的幾個軸的#2068參數都是默認值0,使得每組同期控制軸中的二個軸的“G00前饋增益”不一致,導致“過負載2”報警的發生。

3. 機床應用領域

圖10 “過負載2”報警

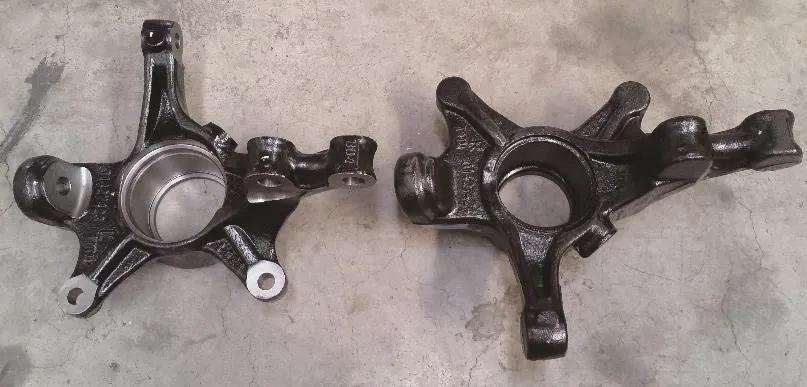

該機床X軸和Z軸均采用同期控制,提高了機床剛性和穩定性,采用搖籃式B軸,上面加裝2個旋轉型A、C軸,可實現5軸類多零件加工。同時配備PLC軸刀庫,換刀和選刀速度快,適合高效率加工。目前,該機床已應用于汽車等行業的零部件高效高精加工。機床主要結構及典型加工件如圖11、圖12所示。

圖11 搖籃式擺動軸和雙轉臺結構

圖12 加工的典型汽車零部件

4. 結語

車銑復合加工中心,以其緊湊、高效及高精度的復合加工方式,受到加工行業的歡迎。隨著我國制造業水平的快速發展,以及對加工制造業越來越高的品質需求,車銑復合加工中心也一定會得到越來越廣泛的普及和應用。