快速開啟式射擊孔結構與工藝設計

■ 河南森源鴻馬電動汽車有限公司 (鄭州 450000) 李 銘

■ 上海屹豐汽車模具制造有限公司 (200949) 徐永吉

掃碼了解更多

根據現代化戰爭需求,同時適應武警、公安等特殊機構應對突發危機犯罪環境,防暴裝甲車逐漸成為一個新的領域。而射擊孔是防暴裝甲車處置極端事件的窗口,其可靠性及靈活性對整個防御能力起著極為重要的作用。

本文依據防暴裝甲車結構特點,設計新型快速開啟式射擊孔,并對產品結構和加工工藝進行闡述。

1.裝甲車防護要求

為保證裝甲車安全可靠工作,國家國防科學技術工業委員會1998年制定了GJB 1372-1992《裝甲車輛通用規范》、GJB 1835-1993《裝甲車輛人-機-環境系統》、GJB 1824-1993《裝甲車輛門窗孔尺寸》、GJB 3191-1998《裝甲車輛設計準則》等標準。防護要求車輛正面在100m處應能防御7.62mm的穿甲彈,側、后面在100m處應能防御7.62mm的普通彈。對于地面突擊車輛,水平射界應為360°,高低射界正面不得小于-6°、+14°,側面和背面可以小于上述值,地面突擊車輛要求滿足煙幕防護要求。

2.射擊孔位置

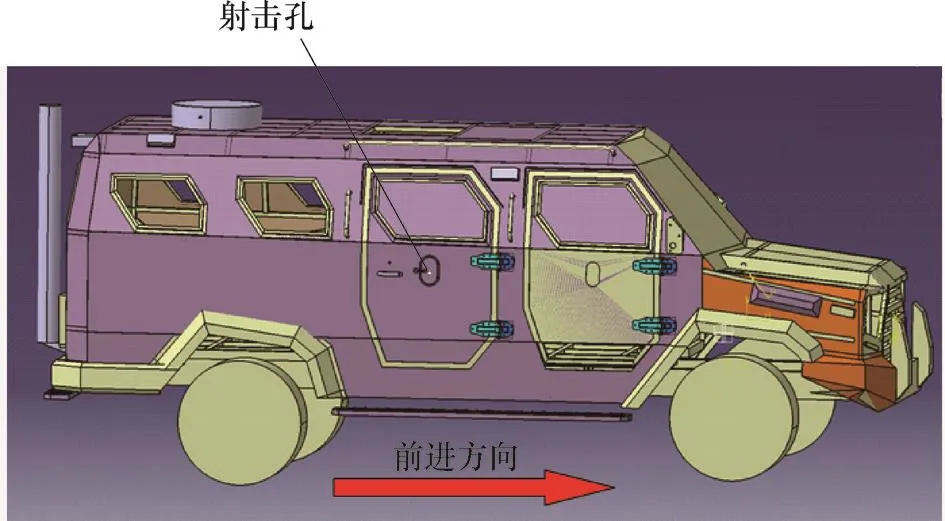

防暴裝甲車主體外露車身鋼板為防彈鋼板,車型功能性不同,鋼板材質有一定差異。常規射擊孔分布在車門或觀察窗附近,符合人體坐立位置,距離車底板高度滿足人員操作舒適度,同時該開孔位置不影響整車力學強度。防暴裝甲車車型結構及射擊孔位置如圖1所示,其中射擊孔位置顯示車體單側,另外一側車體上也有相應射擊孔。

圖1 射擊孔在防暴裝甲車上位置標識

3.射擊孔結構設計背景

現在國內主流射擊孔分為兩種:

(1)帶張力的彈簧式射擊孔(關閉狀態彈簧受拉力,保持密封可靠),通過推手柄壓縮彈簧,使防護面板超出限位槽,轉動手柄打開防護罩,但其存在以下缺陷:①設計人員為了節省空間,其手柄外形較小,推拉極為不便。②推出無限位設置,轉動時也無限位設置,可以隨意旋轉360°,有被強行關閉風險。③關閉時需插入安全銷,才能確保外部無法打開,但是操作繁瑣,打開時,需先除掉安全銷,應對突發狀況,不能滿足快速打擊目的。

(2)機械外掀式射擊孔,內部依靠擋板進行鎖止,雖然鎖死可靠,打開方便,但是如遇恐怖分子使用有毒氣體時,無法快速從內部進行關閉,也存在一定程度風險。

結合上述兩種射擊孔結構設計缺陷,提出新型旋轉開啟方便的射擊孔,根據特種車車型、結構和用途差異,射擊孔的外形和尺寸略有差異,但其均使用方便,防彈質量可靠。

4.射擊孔工作原理及操作流程

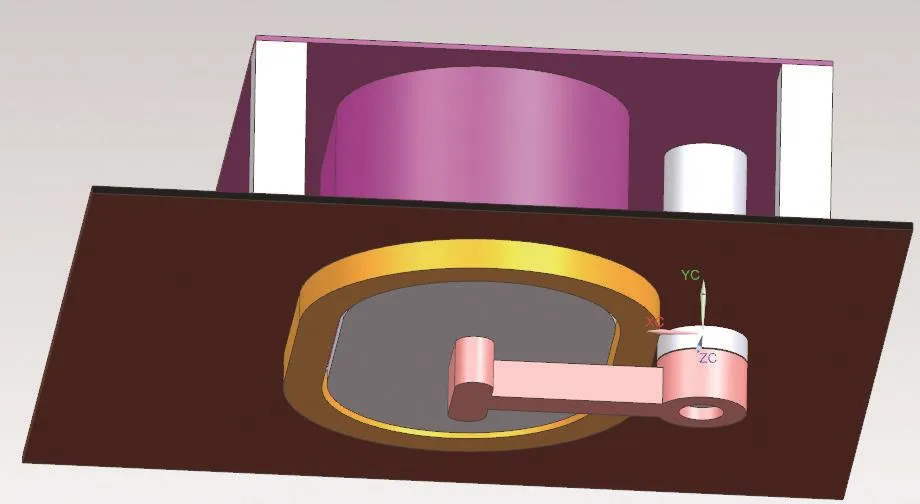

工作原理:利用把手的偏心凸輪與內部受壓彈簧的共同作用,當豎直扳動把手時,活動擋板伸出或縮回,三維數模如圖2所示(圖中不含手柄)。

圖2 快速開啟式射擊孔結構

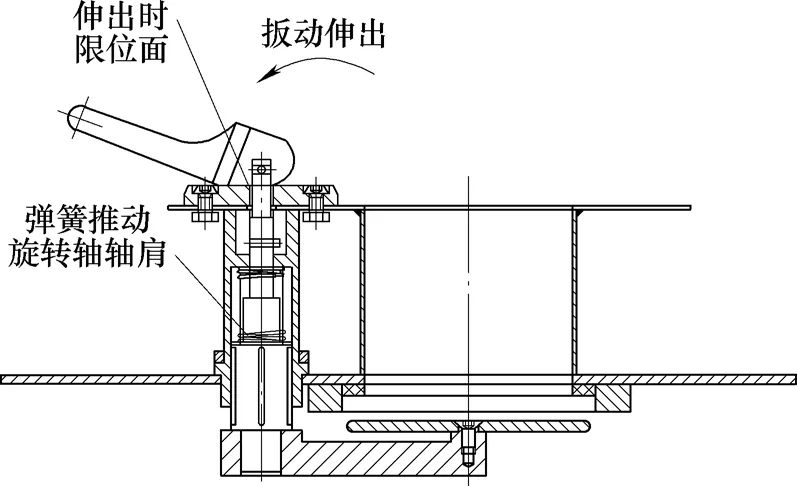

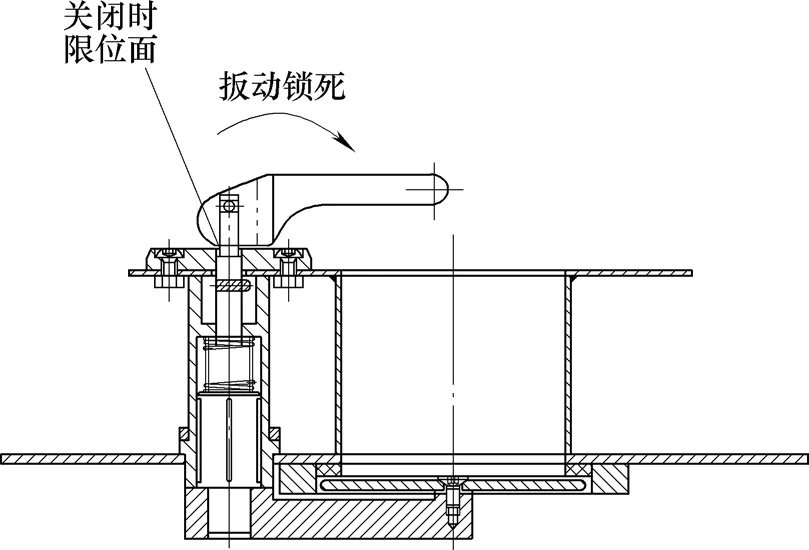

伸出狀態時,轉動把手實現活動擋板的旋轉,如圖3所示。當關閉(或旋轉)打開到位時,均能通過把手的凸輪控制活動擋板的縮回,實現活動擋板的鎖死,而且車輛外部人員無法強行打開或關閉,如圖4所示。

鎖死關閉狀態時彈簧處于壓縮狀態,通過手柄的凸輪機構控制行程,手柄端部的兩平面作為伸出或關閉時的限位面,手柄的偏心固定孔控制活動擋板行程。限位面使伸出時活動擋板不能無限制伸出,關閉時無法在外部使其強行打開。彈簧始終處于壓縮狀態,隨著手柄行程的變化,彈簧推動旋轉軸的軸肩使活動擋板伸出。

射擊孔操作流程:扳動手柄→彈簧推出活動擋板→轉動手柄→活動擋板旋轉180°(打開)→扳動手柄→拉回活動擋板(鎖死)。關閉時操作相反。成熟操作完成打開動作約需要3s,完成關閉動作約需要2s。

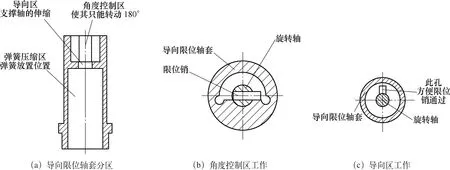

在射擊孔使用導向限位軸套解決連桿導向問題,同時控制活動擋板的旋轉角度,分為三部分區域:角度控制區、導向區和彈簧壓縮區(見圖5),來滿足該結構功能。

圖3 手柄扳動伸出

圖4 手柄扳動鎖死

圖5 導向限位軸套

該快速開啟式射擊孔可由裝甲車內部人員扳動手柄,就能快速打開射擊孔到固定位置,操作簡單。由于彈簧推力輔助,操作不費力,且鎖死可靠。

5.裝配工藝設計

產品設計時應進行工藝性分析和審查,使設計產品能在現有的工廠設備中進行加工,考慮成本的合理性、工序的時效性以及加工的合理性,設計人員也應考慮新工藝方法的引入。

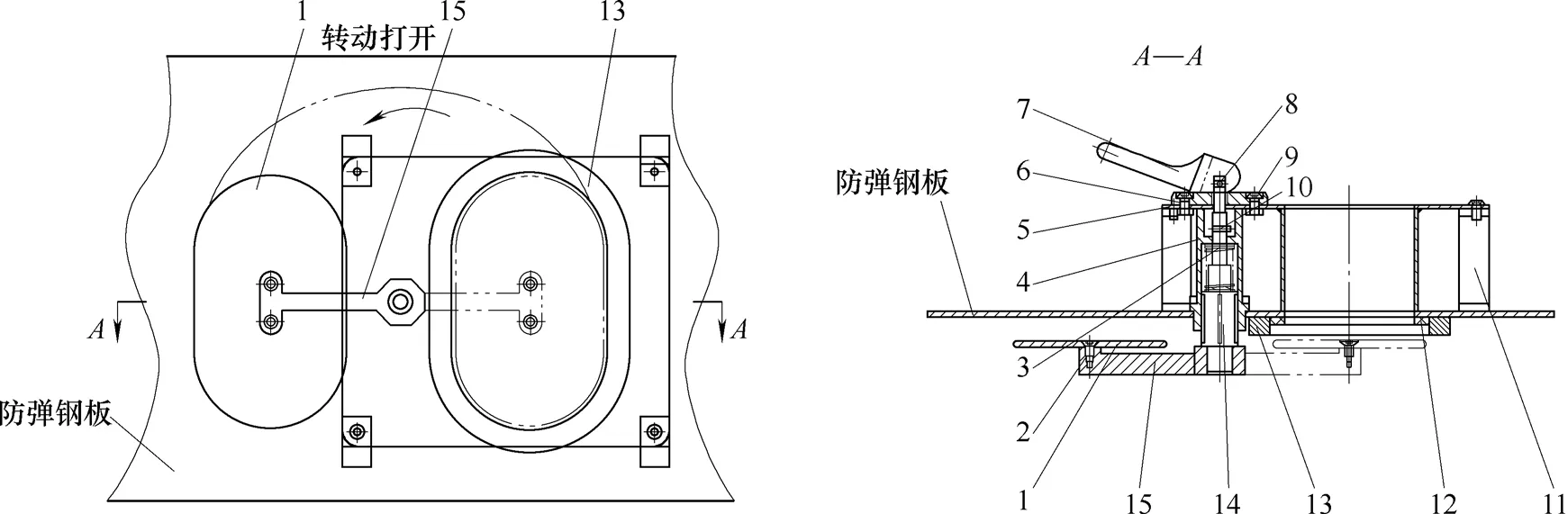

通過前述結構設計描述,對快速開啟式射擊孔進行各零件裝配,符合人機工程、機械設計準則,實現產品最大性能效用(見圖6),并補充零件名稱描述。

裝配工藝設計說明如下:

(1)導向限位軸套通過焊接與防彈鋼板相連接,外圍擋圈與防彈鋼板通過焊接相連接,支撐板通過焊接與防彈鋼板相連接,槍托罩通過螺栓與支撐板相連接,其與防彈鋼板構成一個固定單元。

(2)連接件通過焊接與旋轉軸相連接,連接件通過螺釘與活動擋板相連接,限位銷與旋轉軸的機加工滿足過盈配合,其構成一個運動單元。

(3)將彈簧套在運動單元上,彈簧推動運動單元伸出。

(4)將套過彈簧的旋轉軸穿過導向區域和角度控制區,通過螺釘與操作把手相連接。

6.加工工藝設計

產品加工工藝決定了產品生產效率、后期質量等制造水平高低,根據已有的產品結構和裝配工藝,選擇合理工藝方法,提出相關工藝注意事項,從而保證產品質量合格。

該新型射擊孔主要采用304不銹鋼、Q235鋼、45鋼等材質,涉及板件下料切割、機加工等金屬前期加工,連接方式涉及栓接、焊接等工藝。在零件制作過程和組裝過程應注意以下工藝細節:

圖6 裝配設計

(1)射擊孔擋板和外圍擋圈等平板件,使用開平板原材料,通過等離子切割,完成外形加工下料,然后對零件切割邊緣進行去割渣處理,滿足零件外觀光滑、無割渣、平面度≤4mm等要求。

(2)連接桿、墊片、軸套等尺寸精度要求高的機加工零件,根據零件尺寸,使用相應的機床,完成車銑工序,同時圖樣未明確要求的公差,若尺寸公差按照GB/T 1804-C執行、形狀公差按照GB/T 1184-L執行,機加后零件表面和匹配面不得有毛刺、劃痕等缺陷。

(3)擋板和連接桿裝配、射擊孔金屬罩與支撐板裝配使用螺釘栓接,成品后,釘頭不突出連接板,螺釘選用原則要求具有防腐、防銹特性,且螺釘為通用性標準件,滿足更換快捷。

(4)外圍擋圈與蒙皮、軸套與蒙皮、支撐板與蒙皮、旋轉軸與連接板等采用焊接方式連接,焊縫接頭形式為T型接頭。在該產品中,考慮材料性質、材料厚度等因素,采用不同的焊接材料進行焊接,按照以下兩種方式執行:①對于不銹鋼和普通碳鋼等異種金屬材料焊接,使用ER309(GB牌號,下同)實心不銹鋼焊絲,焊絲直徑1.0mm,推薦使用Ar+(1%~3%)O2作為保護氣,焊接操作方式根據車型、年產能選擇自動化、半自動化或手工焊接。同時若要提升焊接效率,使焊縫更為美觀,可選擇不銹鋼藥芯焊絲E309LT1-1,相應保護氣選用純CO2。②對于普通低碳鋼之間同種金屬材料焊接,選用ER50-6實心鍍銅或無鍍銅焊絲,焊絲直徑1.0mm,推薦使用80%Ar+20%CO2作為保護氣,焊接操作方式同上,替代藥芯焊絲E501T-1,相應保護氣選用純CO2。

焊接作為射擊孔重要的連接方式,實際生產中更應該重視焊接材料工藝評定試驗、焊絲進廠檢驗、特種焊絲庫存管理等方面,其中碳鋼實心焊絲符合GB/T 8110-2008,不銹鋼實心焊絲符合GB/T 29713-2013,碳鋼藥芯焊絲符合GB/T 10045-2001,不銹鋼藥芯焊絲符合GB/T 17853-1999。

7.結語

通過對產品結構細節問題和加工工藝高要求的理解,該快速開啟式射擊孔已經形成量產,并在防暴裝甲車上開始應用。通過車輛實際操作檢測,能夠達到設計目的,滿足車輛作業人員執行特殊任務的需求。