原位改性氫氧化鎂阻燃劑制備研究*

盧利娟,化全縣,湯建偉,劉 詠,劉 麗,王保明

(鄭州大學化工與能源學院,國家鈣鎂磷復合肥技術研究推廣中心,河南鄭州450001)

氫氧化鎂是一種重要的無機化工產品,在國民經濟中有著舉足輕重的作用和地位。在材料加工(如阻燃、精細陶瓷、電子材料、涂料)、環境保護(如酸性廢水中和、煙氣脫硫、重金屬脫除、燃煤固硫等)、食品加工、醫療衛生等方面都有著廣泛的應用[1-2]。目前,氫氧化鎂制備方法根據物態的不同,可分為固相法、氣相法、液相法。液相法是目前廣泛采用的制備氫氧化鎂粉體的方法,主要有:直接沉淀法、水熱反應法、微乳液法等[3-5]。直接沉淀法制備工藝簡單、生產成本低,但是通過沉淀反應制得的氫氧化鎂往往因定向速率小、聚集速率大,而沒有足夠長的時間進行晶格排列,生成的沉淀晶型不完整、團聚嚴重[6];并且制得的氫氧化鎂因表面呈強烈的親水性而與聚合物的相容性差,不利于其在聚合物基體中均勻分散,直接添加或者過量使用往往導致基材的某些物理力學性能下降[7],但通常可以通過加入改性劑改變氫氧化鎂表面性質。改性劑對氫氧化鎂的改性作用主要體現在兩個方面:一是改性劑可吸附在粒子表面形成表面膜,降低粒子的表面能,同時產生空間位阻效應,從而可以有效地控制晶粒的生長和防止粒子團聚[8];二是形成的表面膜的親油基部分與聚合物基材相容性好,親和力強[4,9],利于氫氧化鎂在聚合物基體中均勻分散。目前常用的改性劑的種類很多,主要包括陰離子表面活性劑、有機磷酸酯、偶聯劑、高分子包覆劑等[10]。

本文以六水硝酸鎂為鎂源、氫氧化鈉為堿源、聚乙二醇(PEG6000)為改性劑,采用液相直接沉淀法,考察了攪拌速度、反應溫度、反應時間、鎂離子初始濃度和PEG6000的添加量對氫氧化鎂阻燃劑的粒徑和分散性的影響,確定了可行性的工藝路線。

1 實驗

1.1 原料和儀器

原料:氫氧化鈉(AR);硝酸鎂(AR);聚乙二醇6000(簡稱 PEG6000,AR);液體石蠟(CP)。

儀器:TC-602P電子循環水浴槽;JJ-1A數顯攪拌器;HZK-FA210型電子天平;101-2BSS電熱恒溫干燥箱;INESA激光粒度分析儀。

1.2 實驗方法

分別稱取一定量硝酸鎂和氫氧化鈉配成一定濃度的溶液,硝酸鎂與氫氧化鈉的濃度比為1∶2,兩種溶液各取200 mL,在一定溫度下將硝酸鎂溶液與改性劑PEG6000加入到500 mL的結晶反應器中,并以某一固定轉速進行攪拌,然后將氫氧化鈉溶液滴加到硝酸鎂溶液與改性劑PEG6000的混合溶液中,滴加時間為30 min,滴加完畢后繼續攪拌一段時間,之后進行過濾,濾餅用25 mL的去離子水洗滌4次,15 mL的無水乙醇洗滌1次,再在120℃干燥3 h,研磨得到氫氧化鎂粉體。

1.3 氫氧化鎂粒度的測量

稱取制得的氫氧化鎂粉體0.6 g,加入到激光粒度分析儀中超聲并攪拌3 min,然后檢測產品氫氧化鎂的粒徑。粒度分析儀測得的粒徑分布狀態為正態分布,本實驗對粒徑進行分析時主要采用的是平均粒徑。

1.4 氫氧化鎂分散性能測定

準確稱量制得的氫氧化鎂粉體1.0 g于100 mL小燒杯中,并準確量取50 mL的液體石蠟于小燒杯中,然后放入超聲波中進行超聲分散5 min,同時勻速攪拌,之后倒入50 mL的量筒中靜置11 d,定期觀察并記錄氫氧化鎂濁液在液體石蠟中的高度。式1是沉降率的計算方法。因此沉降率越小,制得的氫氧化鎂與液體石蠟的相容性越好,即氫氧化鎂在聚合物基體中分散性越好。

2 結果與討論

2.1 攪拌速度對氫氧化鎂性能的影響

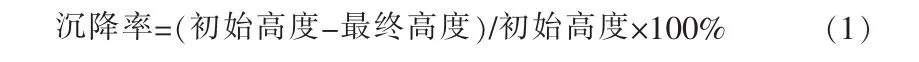

圖1是攪拌速度對氫氧化鎂平均粒徑以及分散性的影響。由圖1可以看出,產品氫氧化鎂的平均粒徑隨著攪拌速度增大先減小后增大,并且轉速為600 r/min時,得到的平均粒徑最小,約為5.4 μm。隨著攪拌速度的不斷增大,沉降率先減小后增大,并且攪拌速度為600 r/min和750 r/min時,氫氧化鎂在有機體系中的分散性較好。這是由于轉速的増加,縮短了液體微元之間混合均勻所需時間,使宏觀反應速率増加,從而在更短的時間內生成大量的晶核,產生大量小顆粒晶體;當攪拌速度達到某一值時,所得Mg(OH)2粒徑減小的趨勢變得緩慢,再增加攪拌速度,會增加晶體之間的摩擦碰撞機會,從而發生聚集,形成粒徑較大的顆粒[11],同時晶體之間的摩擦碰撞增大了氫氧化鎂顆粒的親水性,致使其在有機體系中的分散性下降。因此綜合產品粒徑和分散性兩個方面可以確定,優化攪拌速度為600 r/min。

圖1 攪拌速度對氫氧化鎂粒徑及分散性的影響

2.2 反應溫度對氫氧化鎂性能的影響

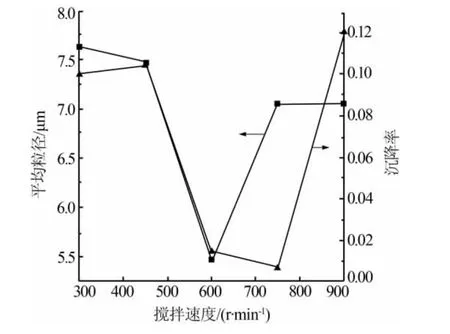

圖2 反應溫度對氫氧化鎂粒徑及分散性的影響

固定攪拌速度為600 r/min,其他反應條件仍為初始條件,考察反應溫度對氫氧化鎂粉體性能的影響,結果見圖2。由圖2可知,隨著反應溫度不斷升高,氫氧化鎂的粒徑呈現先減小后增大的趨勢,并且在反應溫度為60℃時,氫氧化鎂的平均粒徑取得最小值,約為5.5 μm。隨著反應溫度的升高,沉降率呈現先下降后上升的趨勢,并且反應溫度為60℃時,沉降率獲得最小值。因此反應溫度為60℃時,制備的氫氧化鎂不僅粒徑最小,并且在有機體系中的分散性也最好。這是由于溫度較低時,溶液的過飽和度較小,成核速率小于生長速率,生成的氫氧化鎂晶粒較大,分散性差;而溫度過高,晶粒在生長時的布朗運動越劇烈,相互間碰撞的幾率増加,顆粒極性增大,從而發生聚集,形成粒徑較大、分散性差的顆粒。因此綜合考慮,優化反應溫度選取60℃。

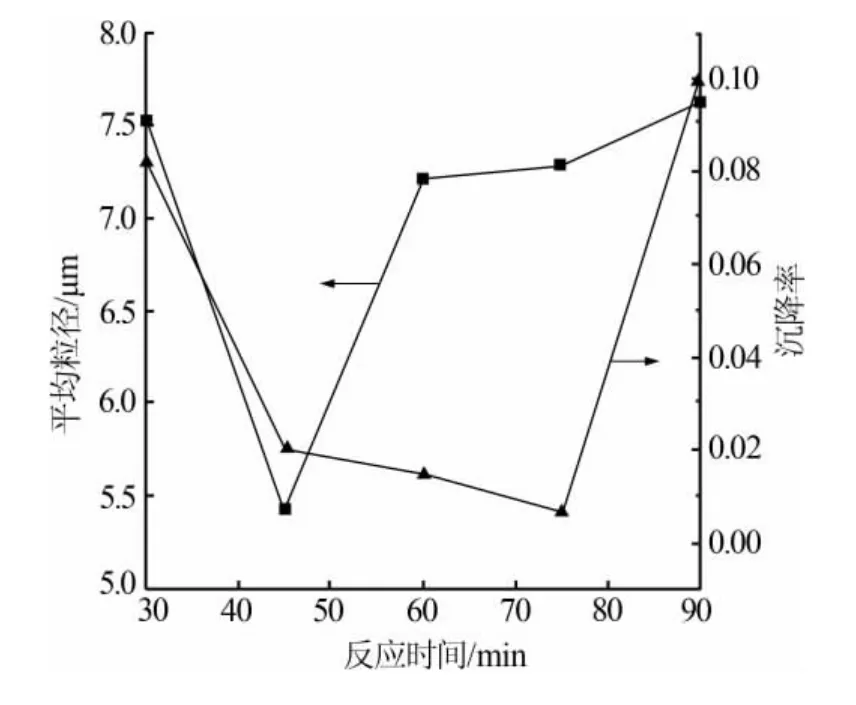

2.3 反應時間對氫氧化鎂性能的影響

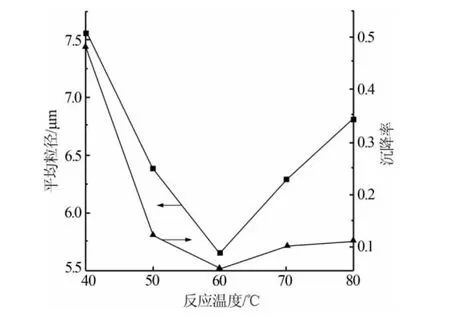

固定攪拌速度為600 r/min、反應溫度為60℃,其他反應條件仍為初始條件,考察反應時間對氫氧化鎂粉體性能的影響,結果見圖3。由圖3可知,隨著反應時間的增加,反應得到的氫氧化鎂的平均粒徑先減小后增加,沉降率也呈現先減小后增加的趨勢。反應時間為45 min時,反應得到的氫氧化鎂粒徑最小,約為5.3 μm;在反應時間為75 min時,測得的氫氧化鎂分散性最好,但反應時間為45 min和60 min時,測得的氫氧化鎂的分散性也較好,因此綜合考慮粒徑和分散性兩個指標,優化反應時間選45 min最為合適。反應時間較短時,隨著反應時間的增加,成核速率大于生長速率,此時制備的氫氧化鎂粒徑比較小,分散性能較好;隨著反應時間的繼續增加,反應時間過長,生長速率越來越占優勢,并且容易引起顆粒再生長,導致氫氧化鎂顆粒粒徑增大,而且過長時間的攪拌,會影響改性劑對氫氧化鎂的作用效果,導致氫氧化鎂在有機體中的分散性下降[12-13]。

圖3 反應時間對氫氧化鎂粒徑及分散性的影響

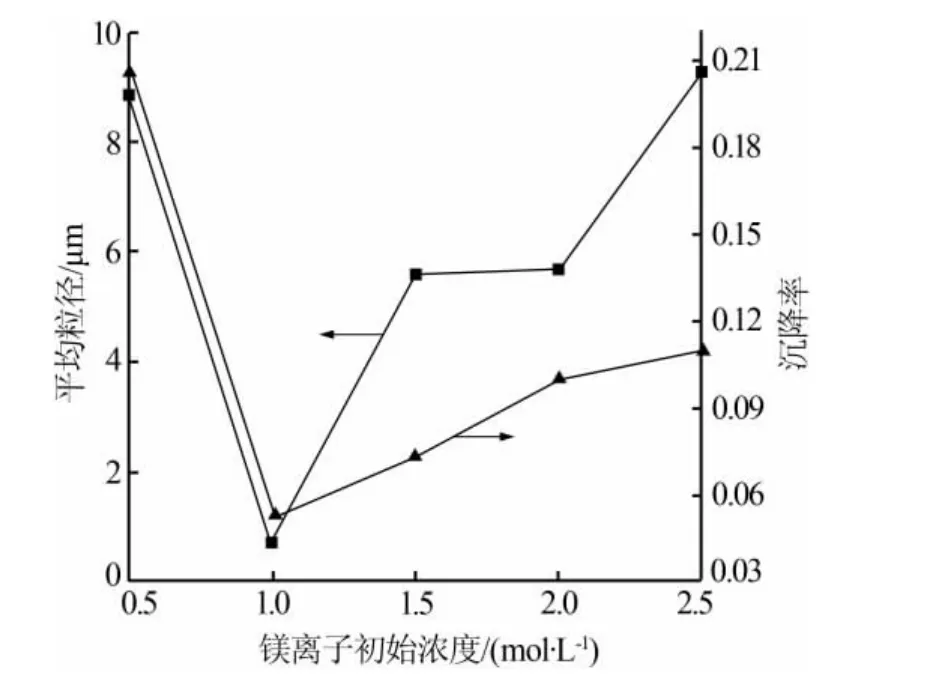

2.4 鎂離子初始濃度對氫氧化鎂性能的影響

固定攪拌速度為600 r/min、反應溫度為60℃、反應時間為45 min,其他反應條件仍為初始條件,考察反應物初始濃度對氫氧化鎂粉體性能的影響,結果見圖4。由圖4可知,隨著鎂離子初始濃度的增加,所得氫氧化鎂的粒徑先減小后增大,且在初始濃度為1.0 mol/L時,獲得最小粒徑約為0.6 μm;隨著鎂離子初始濃度的增加,在液體石蠟中的沉降率先減小后增加,并且在鎂離子初始濃度為1.0 mol/L時,氫氧化鎂在有機體系中的分散性能最好。鎂離子初始濃度較小時,溶液過飽和度過小,成核速率小于晶體生長速率,顆粒粒徑較大,改性劑PEG6000對顆粒表面作用不完全,改性效果不理想,氫氧化鎂分散性差;隨著鎂離子初始濃度的增大,改性效果越來越好,顆粒的粒徑減小,分散性變好;當鎂離子濃度過大時,生成的氫氧化鎂粒子互相接觸的概率也會提高,容易導致顆粒之間因碰撞而團聚生成更大的顆粒,分散性也隨之下降[14]。綜上可確定反應體系的優化濃度為1.0 mol/L。

圖4 鎂離子初始濃度對氫氧化鎂粒徑及分散性的影響

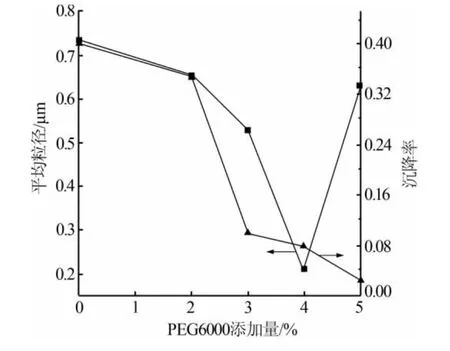

2.5 改性劑PEG6000添加量對氫氧化鎂性能的影響

固定攪拌速度為600 r/min、反應溫度為60℃、反應時間為45 min、反應物鎂離子的初始濃度為1.0 mol/L,考察改性劑PEG6000添加量對氫氧化鎂粉體性能的影響,結果見圖5。由圖5可知,隨著改性劑PEG600添加量的增加,制備的氫氧化鎂粒徑先減小后增大,且在改性劑PEG6000添加量為4%時,反應得到的氫氧化鎂粒徑最小,約為0.2 μm;隨著改性劑用量的增加,氫氧化鎂在有機體中的分散性越來越好。這是由于:1)PEG6000作用于顆粒表面,降低了顆粒的表面能,同時產生空間位阻效應,從而有效地控制晶粒的生長和防止顆粒團聚,但改性劑過多,改性劑之間會發生相互作用,導致顆粒增大;2)PEG6000在顆粒表面形成的表面膜親油基部分與聚合物基材相容性好,親和力強,使氫氧化鎂顆粒在有機體中的分散性增強[15]。綜上可以確定優化改性劑PEG6000添加量為4%。

圖5 PEG6000添加量對氫氧化鎂粒徑及分散性的影響

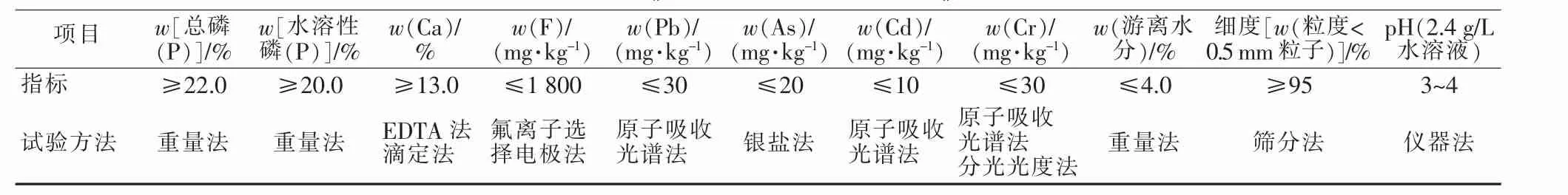

GB 22548—2017《飼料添加劑磷酸二氫鈣》國家標準

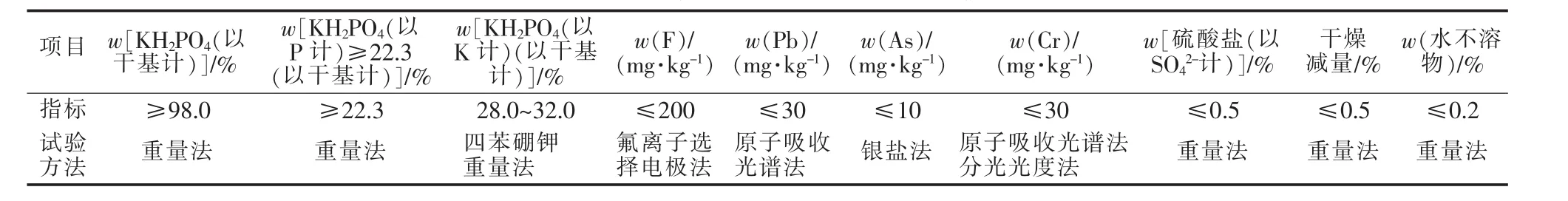

GB 34470—2017《飼料添加劑磷酸二氫鉀》國家標準

(中海油天津化工研究設計院有限公司 安曉英,李潔,李光明)

3 結論

以六水硝酸鎂為鎂源、氫氧化鈉為堿源,改性劑為PEG6000,采用原位改性液相直接沉淀法制備氫氧化鎂。優化實驗條件為:攪拌速度為600 r/min、反應溫度為60℃、反應時間為45 min、反應物的初始濃度為1.0 mol/L、改性劑PEG6000的添加量為4%。在此條件下,所得氫氧化鎂平均粒徑約為0.2 μm,且分散性好。本研究為氫氧化鎂在有機材料中的應用提供了研究基礎。