風力發電機組氣動不平衡振動監測研究*

李學平,卓沛駿,羅勇水,周民強

(浙江運達風電股份有限公司,浙江 杭州 310012)

0 引 言

近年來,隨著風電裝機容量的逐漸增大,搭建可靠的在線故障診斷及狀態監測系統成為提高風電場發電效益的有效手段[1]。

常年運行過程中,風電機組長期處于交變載荷作用下,非常容易出現各種故障破壞[2]。平衡的風輪可以有效防止機組早期的疲勞故障,給機組提供一個可靠的運行環境[3]。而風輪不平衡故障會影響傳動鏈及整個結構的安全運行,為了防止風電機組產生嚴重失效問題,有必要在問題顯現的初期對機組故障狀態進行監測與保護[4]。

風輪不平衡故障主要分為質量不平衡與氣動不平衡。質量不平衡主要來源于制造上的誤差,而隨著現代槳葉制造和質量控制技術的發展,實際運行中的風輪質量不平衡故障較少。氣動不平衡比較常見,主要來源于槳葉安裝誤差、葉片氣動外形改變(例如槳葉裂紋)、對風誤差等原因。國內外對風輪不平衡故障的診斷提出了很多方法,包括分析機組振動的時域與頻域信號[5-7]、傳動鏈的扭振[8]、監測發電機功率[9]、定子電流信號等[10-11]。這些方法,從理論和實驗室實驗的角度,檢測了風輪不平衡時的各種反饋信號,對于故障的在線監測有一定實際意義。

本文將對風輪產生氣動不平衡故障時的受載情況進行分析,從理論層面討論當槳距角存在安裝誤差時,不平衡載荷對機組振動的影響,利用GH Bladed軟件模擬該故障下機艙的振動情況,并通過現場實驗,對比不同風速下風輪平衡與不平衡時機艙內不同位置的振動情況。

1 氣動不平衡理論分析

三葉片產生彼此不同的氣動行為可導致風輪的氣動不平衡故障。在這種情況下,不同的葉片產生的推力是互不相同的。

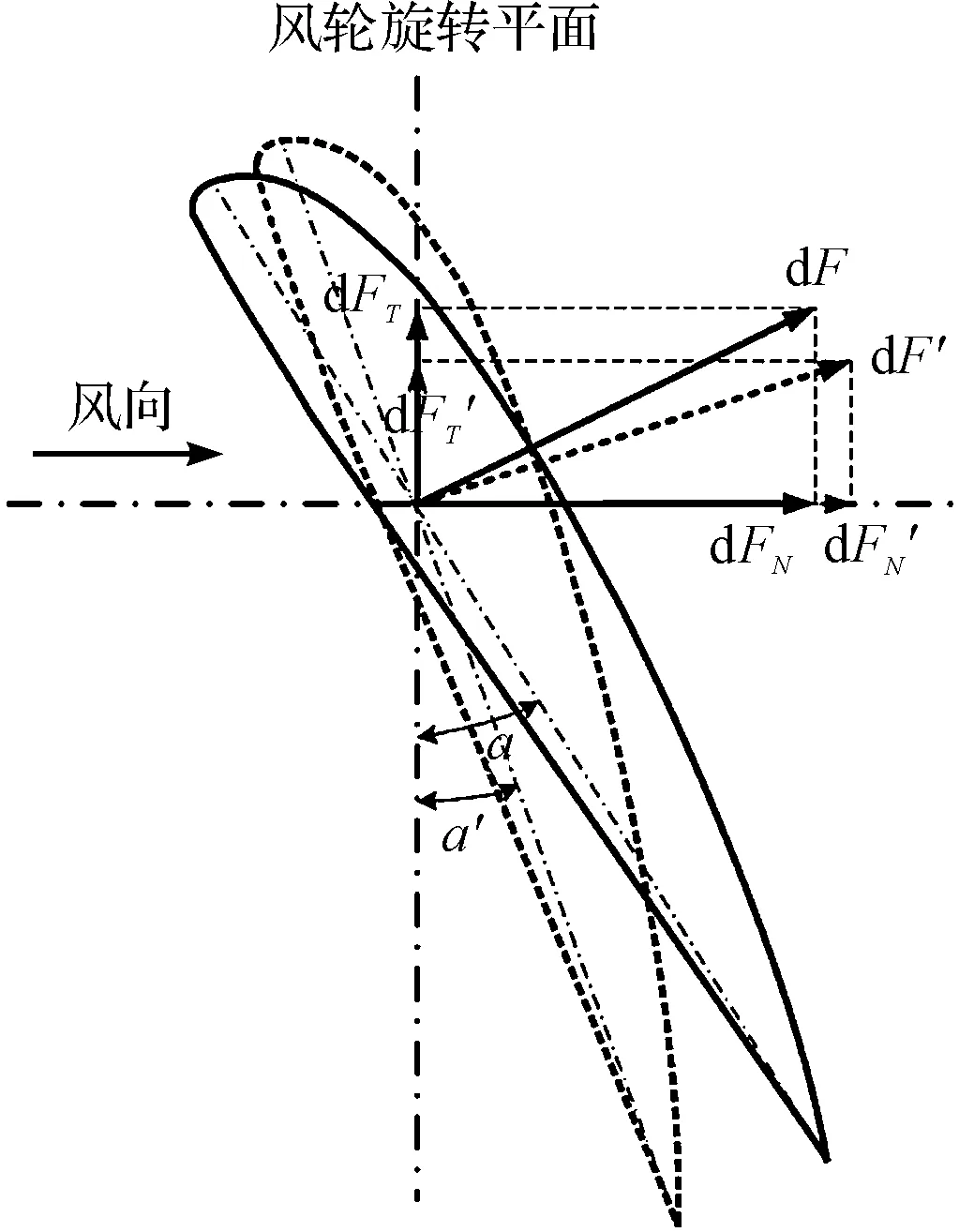

不同功角的葉素受力情況如圖1所示。

圖1 不同攻角的葉素受力情況

風輪平面受力分析如圖2所示。

圖2 風輪平面坐標設定及受力分析

坐標設置如下:垂直于地面方向為z方向,水平方向為y,機組軸向為x。將葉片視為剛體,其葉片上受到的旋轉切向力和軸向推力可表示為:

(1)

(2)

式中:L—葉片長度。

設R為葉片合力點距葉根的長度,則有:

(3)

風輪受到3個軸向推力以及3個切向力的作用,切向力產生扭矩和彎矩:

Tx=FTARA+FTBRB+FTCRC

(4)

(5)

(6)

軸向推力產生的彎矩可表示為:

(7)

(8)

在正常情況下,三葉片具有相同的氣動特性,即FA=FB=FC,RA=RB=RC,則風輪向傳動鏈輸出穩定的扭矩,xy和xz平面內的彎矩也都為0。但當出現如圖1所示的情況時,即其中一片葉片出現槳距角誤差,其軸向推力和切向力大小發生改變。其中,扭矩的減小會造成輸出功率的損失。此外,在上述平面內將產生彎矩,且隨著風輪轉動發生交變,頻率即為風輪的轉頻,引發機艙內規律的風輪轉頻1P振動,由于氣動不平衡對軸向推力的影響更大,故往往造成機艙內軸向振動較橫向更為顯著。為了在早期就能及時發現故障情況,監測風輪轉頻1P振動是識別風輪氣動不平衡的可行方法。

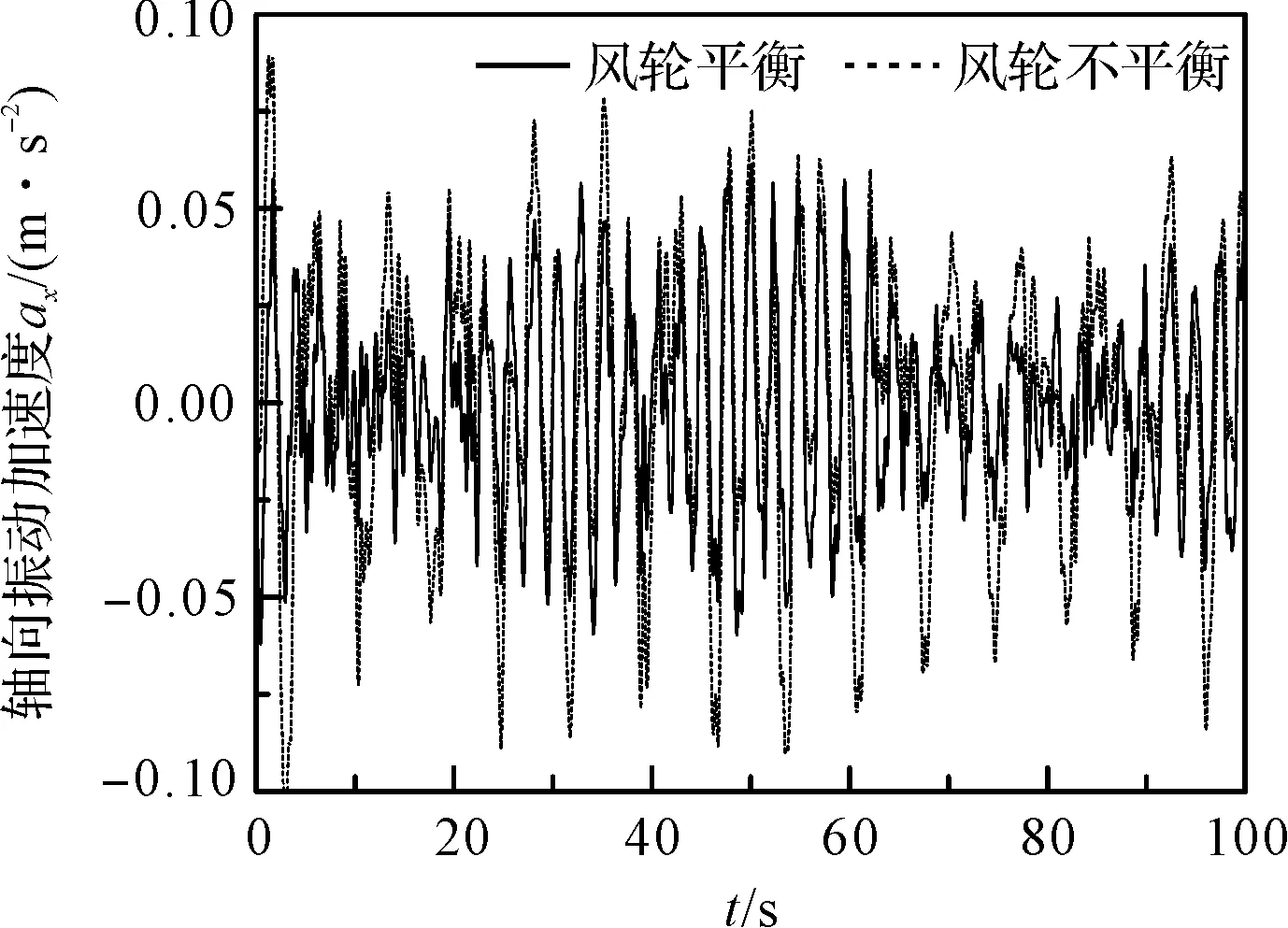

本文用Bladed軟件模擬了一臺2.5 MW風電機組,風速為5 m/s,在某一葉片槳距角存在5°安裝誤差時機艙內的振動情況。

仿真結果如圖(3,4)所示。

圖3 風輪平衡與不平衡對機組軸向振動的影響

圖4 風輪平衡與不平衡對機組橫向振動的影響

由圖3明顯可見:當風輪不平衡時,軸向振動加速度明顯增加,而圖4中橫向加速度在風輪不平衡時增加并不明顯。仿真結果表明:風輪不平衡能加劇機組的振動,并且對軸向振動影響較橫向振動更大。

為了驗證理論分析的結果,本文將通過現場實驗的方法獲取更多有意義的數據。

2 現場實驗與分析

本研究對某風場一臺2.5 MW風電機組進行現場測試,探討風輪氣動不平衡對機艙內振動的影響,并和理論仿真結果進行對比分析。

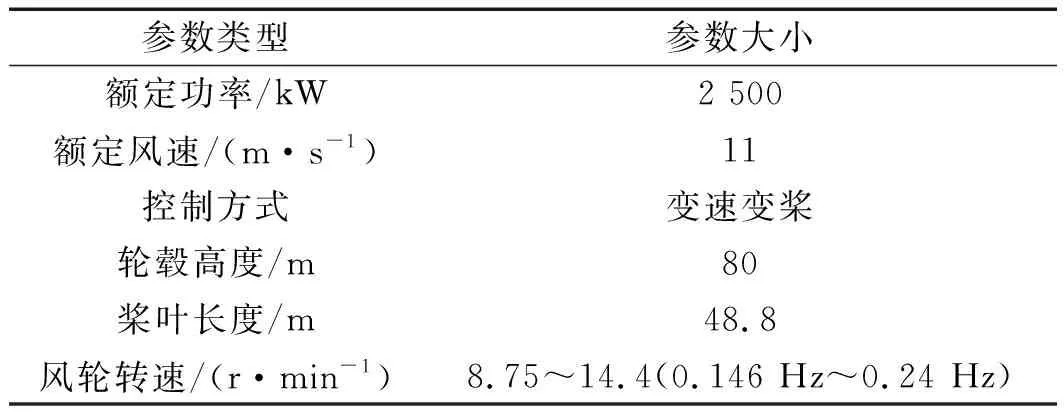

機組基本技術參數如表1所示。

表1 機組基本技術參數

當機組處于正常運行狀態時,即風輪不存在氣動不平衡故障(此處不考慮風切變及葉片表面粗糙等情況),記錄在不同風速條件下機艙內的振動情況。此后,改變其中一根葉片安裝槳距角,使其與其他葉片存在5°的偏差,同樣,在不同風速條件下運行一段時間,記錄振動數據。機艙內加速度傳感器測點具體安裝位置為:主軸承座位置,主軸下方機架位置以及機艙尾部位置。將一個時間段連續的風速進行四舍五入取整,即Xm/s風速下的測量結果為X±0.5 m/s風速段測量結果的平均,統計不同風速條件下機艙內各測點的振動情況。測試結果表明:無論是風輪平衡還是不平衡,主軸承座、主軸下方和機艙尾部各測點振動平均值幾乎相同,考慮現場傳感器走線等問題,后期均使用機艙尾部實驗數據進行分析。

風速為5 m/s時,平衡與不平衡狀態時機艙軸向振動頻譜如圖5所示。

圖5 氣動不平衡前后機艙軸向振動頻譜

由圖5可見:不平衡狀態下風輪1P轉頻成分幅值明顯增大,約為平衡狀態下的兩倍。此外,平衡狀態下2 Hz以內的低頻成分較多,當機組風輪產生氣動不平衡時,機艙內的振動頻率成分變得較為單一,基本集中在轉頻處附近。

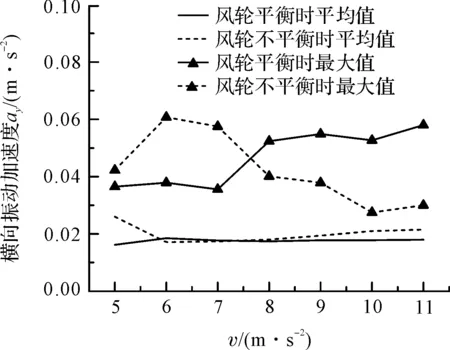

機艙軸向、橫向振動平均值和最大值隨著風速的變化情況如圖(6,7)所示。

圖6 風輪平衡與不平衡狀態下機組軸向振動隨風速的變化

圖7 風輪平衡與不平衡狀態下機組橫向振動隨風速的變化

由于現場測試條件下干擾因素較多,尤其是機組遇到陣風或者突然偏航等都會產生短時沖擊振動信號,造成輸出數據的偏差。由于單次現場試驗條件的局限,所采集的最大值數據并不具備很強的代表性,也可以看出振動最大值隨風速的變化沒有特定的規律,因此本研究選用振動的平均值進行對比分析。圖6中,風輪不平衡時其軸向振動平均值明顯增大,約為平衡時的3~5倍,(隨著風速(轉速)增大不平衡更加顯著),但從圖7中可見橫向的振動差別并不明顯,該結論與理論仿真的結果較為一致。

上述研究結果表明:氣動不平衡可引起機組軸向振動加劇,因此通過監測風輪轉頻1P軸向振動可以有效發現風輪是否存在氣動不平衡故障,保證機組安全運行。

3 監測與保護

傳統風輪不平衡診斷方法是人工通過振動頻譜判定,這種后處理的方式其弊端是無法實現故障的實時監測。

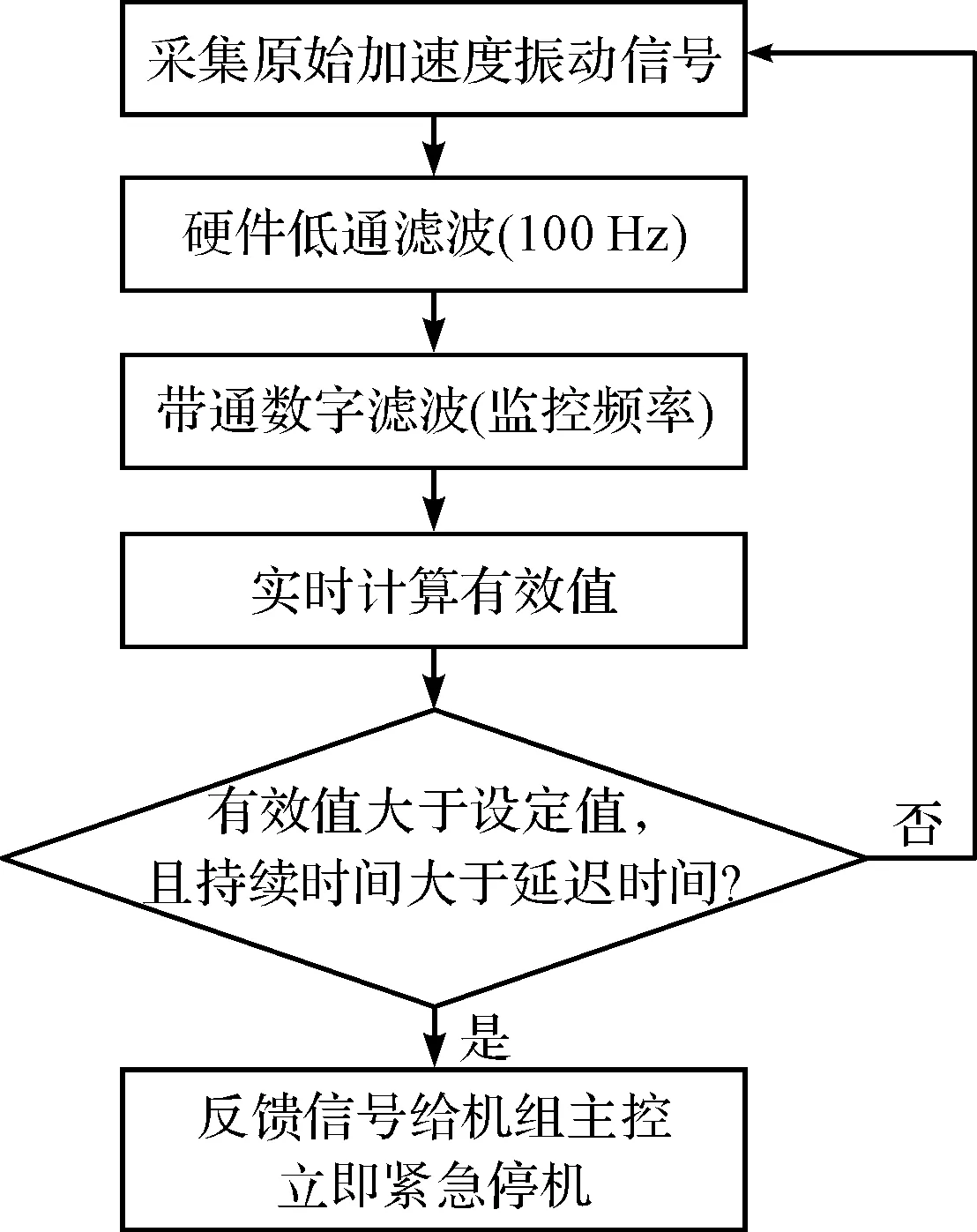

本文通過在機組振動監測模塊上增加監測風輪1P轉頻的功能,實現風輪氣動不平衡的實時監測。當監測頻率振動大于設定值時,延遲一定時間后,振動監測模塊發出反饋信號給機組,使機組停機,同時向上位PLC發出風輪轉頻振動過大報警信號。監測系統與機組安全鏈互鎖,報警信號聯入安全鏈,一旦出現報警立即切斷安全鏈使機組停機。

監測模塊的工作流程如圖8所示。

圖8 風輪不平衡實時監測與保護邏輯

振動模塊采集機艙內測點位置處的機組軸向振動加速度信號,通過100 Hz的低通濾波去除噪聲和無用數據,并利用帶通濾波器獲取風輪1P頻率下的機組軸向振動信號,并實時計算得到的振動有效值。實際應用時,濾波器采用Butterworth濾波器,設置監測頻率包含風輪1P轉頻,對本文中所測試的機組,監測頻率設為0.1 Hz~0.3 Hz。由于振動模塊沒有其他機組運行數據(功率、風速等)信號接入,不能判定機組處于何種狀態,考慮到不平衡隨風速增大更加顯著,減少機組誤報警,故機組在額定風速附近能報出風輪不平衡故障就滿足在線監測要求。綜合考慮,報警振動值設置在額定風速時不平衡振幅最大值處。

同時,為了防止振動突然沖擊增大而導致誤報,本研究采用延時報警方法,持續時間為累積時間,其原理如圖9所示。

圖9 延時報警法效果示意圖

當振幅超過報警線并持續一段時間后,延遲計時器進行一次計時;同樣,當振幅小于報警線并持續一段時間后,計時器數值減小,直至計時器的數值達到報警要求才發出故障停機命令。

通過Bladed仿真機組在氣動不平衡條件下的運行情況,機組風輪直徑100 m,額定功率2 500 kW,風文件采用dlc1.2工況設定,得到機艙軸向振動加速度數據。采用文中提出的監測邏輯,報警準確率在90%以上,并已在10多個風場投入使用,取得了很好的效果。

4 結束語

為了更好地保障風電機組的安全運行,本文采用振動的方法監測風輪氣動不平衡故障。理論分析表明:氣動不平衡對機組轉頻1P振動影響最大;現場實驗結果表明:機艙內不同位置的測點均能有效監測風輪轉頻1P振動,且機組處于氣動不平衡時,軸向振動幅度變化明顯,振動均值增大數倍,且隨著風速增大而逐漸增加;而橫向振動雖有所增加,但變化幅度不大。

根據現場實測數據,設計了在線監測系統,實時監測風輪轉頻1P振動,報警水平線設置在機組額定風速下不平衡振動振幅最大值處,并采用延時報警的方式以減少誤報率;通過Bladed仿真驗證了報警機制的高準確性。