商用車側圍外板沖壓開裂應變分析

郝志強,林利,徐鑫,丁庶煒,李春林

(鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

隨著汽車工業的高速發展,汽車企業生產節奏日益加快,各大主機廠對汽車零部件沖壓質量的要求越來越高,針對沖壓時出現的開裂、起皺、暗紋、回彈等缺陷問題[1-3],很難確定其產生的原因。傳統的判斷方式是根據相關技術人員的生產經驗,經過多次嘗試來調整沖壓模具結構,判定沖壓材料,調整現場沖壓工藝。受工作經驗限制,缺少詳細的數據支持,耗費大量的時間和精力。網格應變分析技術能夠快速、準確地反映汽車鋼板在實際沖壓成形后的變形特征。測量結果以色溫圖形式顯示,同時,根據對比軟件計算的應變值與材料成形極限圖[4]的相對位置關系,判定材料是否達到成形極限以及安全裕度的大小。因此,它可以快速指導沖壓模具和沖壓材料做出相關調整,提高沖壓件質量,減少沖壓缺陷[5-7]。

以某款國產商用車側圍零件為例,利用網格應變分析技術,明確沖壓開裂原因,并從沖壓模具和沖壓材料兩個方面提出了相應的改進方案,在實際生產中得到了驗證與應用。

1 試驗材料及方法

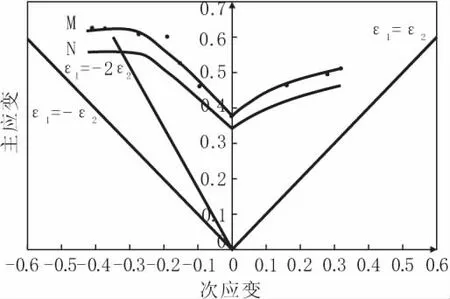

某汽車主機廠的商用車側圍外板的沖壓材料為DC06,厚度為0.8 mm,依據GB/T 228.1-2010金屬材料室溫拉伸試驗方法,利用Instron 100 kN電子拉伸試驗機測試其力學性能,結果見表1。在實驗室條件下,使用ITC萬能板材試驗機及AutoGrid網格分析測試系統,參照GB/T 15825.8-2008金屬薄板成形性能與試驗方法中第8部分成形極限圖測定指南,測定材料的成形極限,如圖1所示,其中,曲線M為厚度0.8 mm的DC06成形極限曲線,曲線N為成形極限相對安全裕度向下移動10%的曲線。

表1 DC06單向拉伸力學性能指標

圖1 DC06成形極限圖

2 網格應變分析試驗

網格應變分析試驗是一種將網格應變測量技術與材料的成形極限圖相結合的應變分析方法。通過試驗方法測得被研究沖壓件所用材料的成形極限圖;在板料沖壓前,利用電化學腐蝕的方式,在板料表面需要分析的區域印制網格;板料沖壓成形后,印制的網格也隨之發生改變,對每個區域的網格變化情況進行測量,用軟件計算出相應的應變值并將其與所選材料的成形極限圖相對比,可以獲得板料成形時的應變分布,進而判斷板料成形過程中材料的塑性變形是否合理,沖壓材料的選擇是否合適。同時還可確定板料的安全裕度、可能產生的沖壓缺陷以及所在的位置。

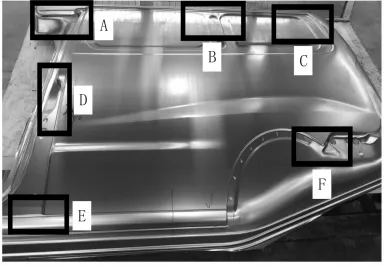

某國產商用車側圍外板零件外觀及易開裂的位置如圖2所示,在原始的板料中,對A、B、C、D、E、F共6個區域印制網格后進行沖壓,再對沖壓變形后的板料進行網格應變分析。

圖2 零件外觀及易開裂的位置

3 網格應變分析結果

按照上述方式共進行兩次網格應變分析試驗,第一次網格應變試驗分析結果如圖3所示。

圖3 第一次網格應變試驗分析結果

從圖中可以看出,C、D區域存在很大的開裂風險,區域C最小成形極限值為7.8%,小于10%的成形安全裕度,同時最大減薄率達到了25.6%,很容易發生開裂或者頸縮的現象;區域D同樣,最小成形極限值9.2%,小于10%的成形安全裕度,最大減薄率達到了29.8%,極易在沖壓過程中開裂。

針對C區域,其最小成形極限值集中在車窗附近的圓角位置上,由于圓角半徑過小,導致成形過程中材料流動不順暢。針對D區域,模具設計梯度過大,導致B柱附近板料流動十分困難,極易發生開裂情況;同時D區域最大減薄率達到29.8%,遠遠大于車廠要求最大減薄率小于25%的要求,因此應降低沖壓材料的變形阻力,增加材料在變形過程中的流動性能,從而提高材料的成形性能。

4 改進措施與效果

根據網格應變分析結果,對沖壓模具以及沖壓材料進行優化,提出如下優化方案:

(1)增大C區域的圓角半徑,適當增加模具間隙,調整拉延筋參數,從而增加材料在沖壓過程中的流動性。

(2)調整D區域的拉延筋位置,適當減小壓邊力;增加沖壓材料的塑性應變比r值及均勻延伸率Agt,提高材料沖壓性能。

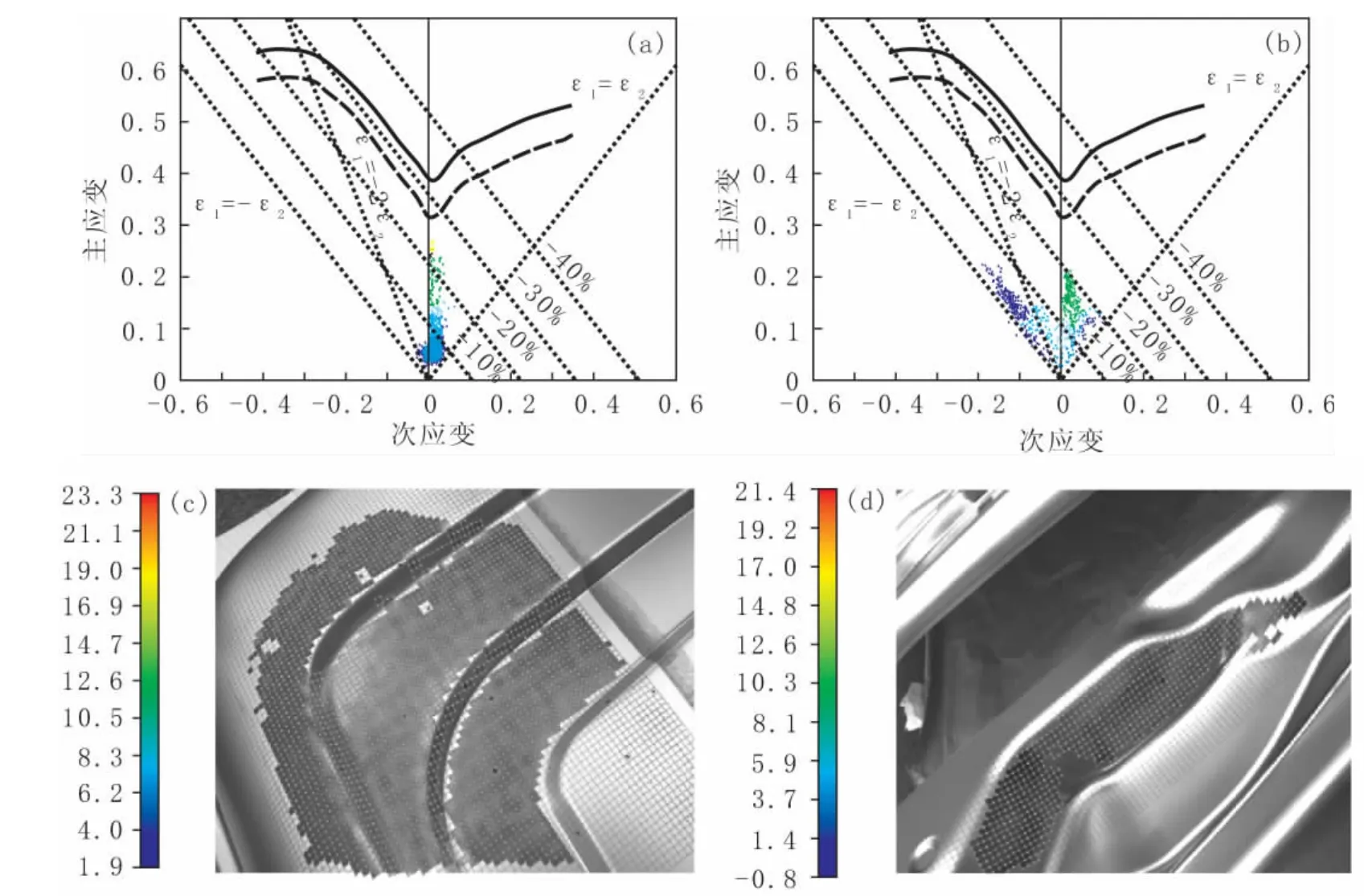

根據優化后方案進行第二次網格應變分析試驗,主要分析區域C和區域D,得到成形極限以及厚度減薄率應變云圖如圖4所示。從圖4可以看出,區域C的最小成形極限為15.4%,大于10%的成形安全裕度,區域C的最大厚度減薄率為23.3%,小于主機廠要求的25%最大厚度減薄率;區域D的最小成形極限值達到21.6%,大于10%的成形安全裕度,同時最大厚度減薄率為21.4%。

經過對比兩次試驗可以看出,通過優化沖壓模具以及沖壓材料,危險區域C和D的最小成形極限值均大于10%的安全裕度,同時最大厚度減薄率均小于25%,成形處于安全范圍。

圖4 第二次網格應變試驗分析結果

5 結論

(1)通過第一次網格應變分析試驗,明確了沖壓材料開裂是由于材料性能不足,以及材料在模具沖壓過程中減薄率過大造成的。

(2)提出沖壓模具及沖壓材料優化方案:調整沖壓模具圓角半徑、模具間隙以及拉延筋位置,提高沖壓材料的塑性應變比r值以及均勻延伸率Agt。

(3)第二次網格應變試驗表明:優化方案實施后,危險區域的最小成形極限值及最大厚度減薄率均處于安全范圍。

(4)實驗表明:網格應變分析技術能夠對沖壓模具的調整以及沖壓材料的優化提供具體的數據支持,為控制沖壓零部件質量提供了有效方法。