提高轉爐廢鋼比實踐

吳優,于峰,程明剛

(鞍鋼集團朝陽鋼鐵有限公司,遼寧 朝陽122000)

氧氣轉爐煉鋼的原料主要是鐵水和廢鋼,其中廢鋼比為0~30%。廢鋼作為煉鋼的原料不僅有利于資源的綜合利用,而且節約能源,保護環境。提高轉爐入爐廢鋼比是鐵水不足情況下提高鋼產量的有效方法之一[1]。2010年我國轉爐鋼產量約為5.49億t,轉爐煉鋼的廢鋼用量平均為7.6%,歐美國家一般為20%左右[2]。鞍鋼集團朝陽鋼鐵有限公司有1座2600 m3高爐、2座120 t頂底復吹轉爐,實際鋼產量受制于生鐵產能,2016年鋼產量完成206萬t,廢鋼消耗量29.8萬t,廢鋼比為13%左右。為了保證轉爐鋼產量,采取了一系列“提廢降鐵”措施,提高了廢鋼比,降低了鐵水消耗,為其它鋼鐵企業“節鐵增鋼”提供了實踐經驗。

1 基本概況

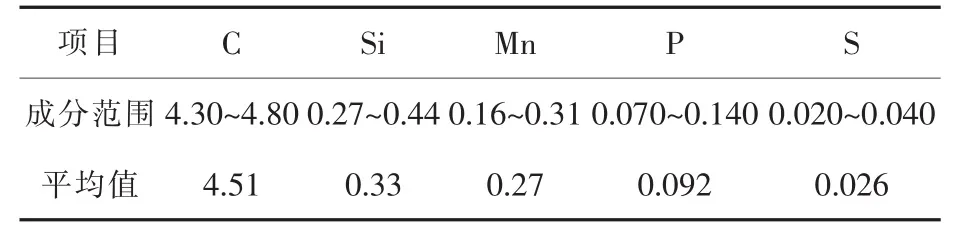

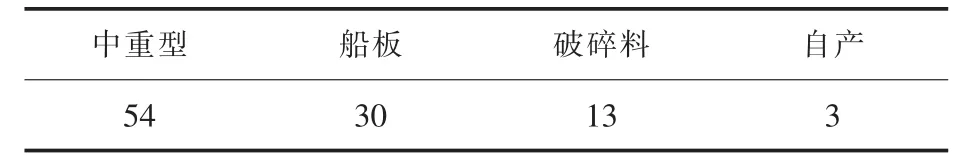

鞍鋼集團朝陽鋼鐵有限公司煉鋼廠主要工藝設備包括:單噴顆粒鎂鐵水脫硫站2座,120 t頂底復吹轉爐2座,120 t LF精煉爐2座,ASP1700連鑄機2臺。生產的鋼種以低碳冷軋基料、低合金結構用鋼、集裝箱用鋼為主。鐵水由高爐傳輸至轉爐采用“一罐制”工藝,鐵水主要化學成分見表1。廢鋼在專用料場裝槽后經機動車運輸至轉爐跨,廢鋼結構見表2。

2 提高轉爐廢鋼比的措施

2.1 降低轉爐渣料消耗

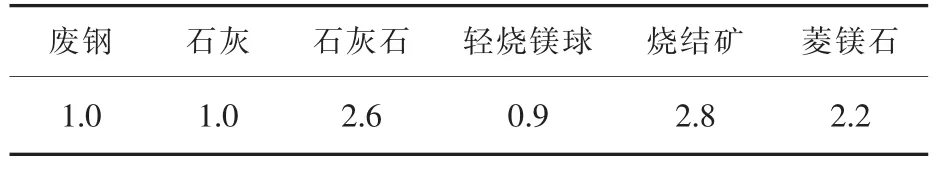

在人工計算轉爐熱平衡的基礎上,設定各種入爐材料(除鐵水外)的冷卻比。冷卻比定義:設定每噸廢鋼的冷卻效果為l時,每噸原材料的冷卻效果相對于廢鋼的冷卻效果之比[3]。表3為不同入爐原材料的冷卻比。

表1 鐵水主要化學成分(質量分數) %

表2 廢鋼結構 %

表3 不同入爐原材料的冷卻比

結合不同材料的冷卻比,計算轉爐入爐材料的冷卻效率,然后假定一個通過降低造渣輔料用量置換相應冷卻效率廢鋼的轉爐裝入制度,選擇原操作條件與假定類似的同一組爐次作為參考爐次,據此理論設定造渣輔料用量及鐵水和廢鋼入爐模型。根據實踐效果優化造渣材料使用量和轉爐裝入量,并采取留渣操作工藝配合完成轉爐“少渣”冶煉。由于轉爐終點熔渣堿度高,溫度高(起到預熱廢鋼的作用),并含有一定量的TFe,留渣操作有利于轉爐前期盡快形成具有一定堿度的爐渣,有利于前期去P,還可加快石灰的溶解。同時提高入爐冶金石灰的質量,對有效CaO含量、活性度及塊度均提出比以往更加嚴格的要求,通過嚴控石灰質量及留渣操作,節省石灰等造渣劑的用量,減少了化渣時需要的熱量,利于提高廢鋼比。

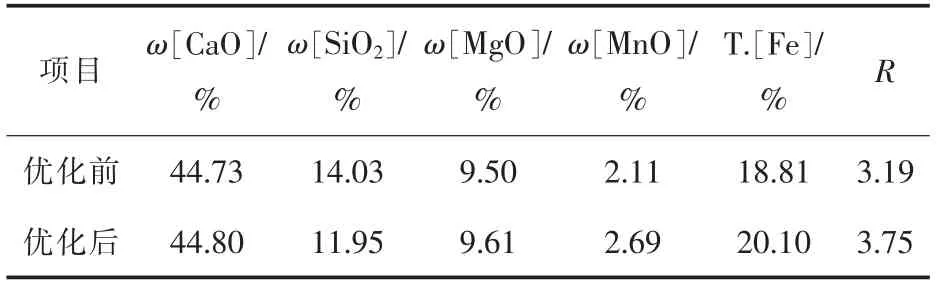

表4為優化前后轉爐終渣指標的對比,渣料優化后熔渣指標完全滿足轉爐冶煉工藝,堿度提高。表5為優化前后的轉爐造渣輔料用量。

表4 優化前后轉爐終渣指標的對比

表5 優化前后的轉爐造渣輔料用量 kg/t

經統計,目前轉爐造渣輔料用量比優化之初降低了22%,可提高轉爐廢鋼消耗28~34 kg/t。

2.2 降低轉爐出鋼溫度

由轉爐熱平衡計算結果可知,鋼液帶走的物理熱占熱量總支出的70%以上,適度降低轉爐終點鋼水溫度以節余部分熱量支出,通過提高廢鋼比補償熱量的收支平衡。降低轉爐出鋼溫度有利于降低鋼水的氧化性、保護爐襯,有利于轉爐操作,但是要采取鋼水提溫、控溫措施以保證鋼水順利連澆。分析認為,煉鋼生產工藝變化如下:考慮到LF加熱能力(平均3.5℃/min)、上下工序生產節奏的控制、規模效應(產量可以攤薄設備折舊及管理費用)及加熱成本(主要包括石墨電極和電能消耗),選定將終點鋼水溫度降低10℃,通過延長LF精煉爐加熱時間來補償這部分溫降,嚴格執行“煉鋼調度列車時刻表”控制鋼水傳擱時間以適應LF爐節奏的變化。在鋼水過程溫控方面采取措施保障生產順行,包括限定鋼包投用數量、完善鋼包在線烘烤制度、中間包覆蓋劑提質、砌筑高質量隔熱層等。實踐表明,轉爐出鋼溫度降低10℃,提高轉爐廢鋼單耗12~15 kg/t。

2.3 提高鐵水“一罐制”比例

鐵水溫度的高低對轉爐冶煉工藝影響很大,冶煉的熱量基本源于鐵水的物理熱和化學熱,在化學熱一定的情況下,鐵水的物理熱是決定冶煉能否順利的關鍵因素。鐵水“一罐制”是指采用轉爐兌鐵的鐵水罐直接到高爐承接鐵水,是一項將鐵水儲運、緩沖、鐵水預處理、轉爐兌鐵、鐵水保溫等功能集于一體的新工藝技術[4]。該工藝具有工藝流程短、鐵水溫降小等優點。在實際生產中,把單罐鐵水重量達到轉爐一次兌鐵量要求定義為“一罐制”合格,鐵水“一罐制”比例是指一定周期內“一罐制”合格量占同期高爐出鐵鐵水罐總數量的百分比。當“一罐制”不合格時,需要通過鐵水罐之間相互折鐵調整單罐鐵水重量以達到“一罐制”合格標準,但折鐵作業勢必造成鐵水物理熱的散失,導致鐵水溫度下降,從而影響轉爐廢鋼比。經統計,當“一罐制”不合格進行折鐵作業時,單罐鐵水溫度損失15~27℃,平均21.3℃,影響廢鋼入爐量15.2 kg/t。基于此,通過采取控制鐵水軌道衡計量精度、控制鐵水帶渣量、定周期清理鐵水罐、定數量熱罐周轉、定待罐周期等措施,使鐵水“一罐制”比例增加了17.6%,入轉爐鐵水平均溫度增加了5.3℃,可增加轉爐廢鋼單耗3~5 kg/t。

2.4 提高廢鋼容重

轉爐入爐廢鋼的來源主要是外購,占比超過95%。廢鋼的外形尺寸按企業標準控制,長度不允許超過1 000 mm,廢鋼料槽有效容積20 m3,單槽廢鋼重量10~12 t,每爐配加2槽廢鋼。隨著轉爐廢鋼比的增加,單槽廢鋼重量不能滿足生產要求,配加3槽廢鋼將嚴重影響煉鋼節奏。為此,首先進行廢鋼料槽增容改造,將料槽高度增加300 mm,可多盛裝廢鋼 2~3 t;其次是使用破碎廢鋼,其最大尺寸不超過150 mm,可增加廢鋼堆比重0.08 t/m3,單槽廢鋼增重近2 t,但要關注破碎料的質量;第三是修訂廢鋼采購標準,要求其外形尺寸不超過800 mm×500 mm,料型以中重型廢鋼為主。優化調整后,單槽廢鋼重量穩定在14~15 t,較好地滿足了提高轉爐廢鋼比的要求。

3 提高廢鋼比經濟評價

3.1 轉爐廢鋼比及鐵水單耗的變化

通過實施“提廢降鐵”的措施,廢鋼比逐月提高,2017年10月份轉爐廢鋼比達到21.5%,與年初相比增加近7%,轉爐鐵水單耗降低60 kg/t。圖1為2017年轉爐廢鋼比月變化趨勢圖,表6為轉爐廢鋼比與鐵水單耗對照表。

圖1 2017年轉爐廢鋼比月變化趨勢圖

表6 轉爐廢鋼比與鐵水單耗對照表

3.2 經濟性分析

由于廢鋼市場價格低于內部鐵水單位成本,提高廢鋼比對企業經濟效益的增加非常有利。但要考慮轉爐冶煉條件變化對生產成本的影響,影響因素包括廢鋼收得率波動導致鋼鐵料成本變化、通過LF爐精煉提高鋼水溫度導致的電極成本增加 (近期電極單價的大幅攀升導致電極成本升高的影響)、電耗增加等。綜合不同鐵水單耗條件下對應的成本投入與產出的關系得出,當轉爐鐵水單耗達到880 kg/t時經濟效益最佳。圖2為煉鋼工序單位利潤與鐵水單耗的關系。按照煉鋼工序單位利潤42元/t,年產鋼200萬t粗略計算,預計年創效益可達8 400萬元。

圖2 煉鋼工序利潤與鐵水單耗的關系

4 結語

為了解決煉鐵和煉鋼工序間產能不匹配難以保證鋼產量的問題,鞍鋼集團朝陽鋼鐵有限公司煉鋼廠采取了降低轉爐造渣材料消耗、降低轉爐出鋼溫度、提高鐵水“一罐制”比例、提高廢鋼容重等措施。采取措施后,轉爐廢鋼比提高到21.5%,鐵水單耗降低了60 kg/t。當轉爐鐵水單耗為880 kg/t時,煉鋼年創效益可達8 400萬元,取得較高的經濟效益。