煉鋼生產物流瓶頸工序分析及措施

王曉元

(攀鋼集團西昌鋼釩有限公司,四川 西昌615000)

鋼鐵生產是將物質狀態轉變、物質性質控制、物質流管制融合在一起的復雜制造過程[1]。目前,我國88%的鋼產量采用長流程生產[2],該流程由煉焦—燒結—煉鐵—煉鋼—熱軋—冷軋等工序組成,采用串聯作業,集成生產制造鋼鐵產品。煉鋼系統是現代鋼鐵制造流程的關鍵區段,也是決定鋼鐵企業產能的主要環節。由于市場需求的變化,企業規模及產品定位隨之發生變化,該區段各工序都有可能成為制約整個系統生產能力的瓶頸環節,決定系統實際的生產能力[3],如何對此流程進行合理銜接匹配,消除物流瓶頸,是長流程鋼鐵生產線所必須解決的問題。

攀鋼集團西昌鋼釩有限公司鋼鐵制造采用長流程生產工藝,隨著3座高爐全面達產,生產節奏加快,煉鋼系統出現物流通過能力不足、鐵水罐階段性積壓等問題,迫切需要疏通限制性環節,提高生產效率。因此,基于文獻研究[3-7],運用冶金流程工程理論,對攀鋼集團西昌鋼釩有限公司煉鋼廠(簡稱西昌鋼釩煉鋼廠)各工序產能進行分析,找出物流瓶頸工序,提出改進措施,為完成產量和產品定位提供保障。

1 生產概述

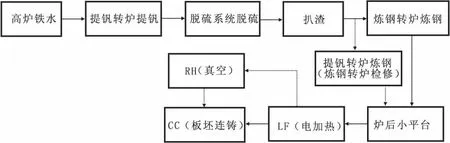

西昌鋼釩煉鋼廠現有3套鐵水預處理脫硫裝置,2座200 t提釩轉爐,2座200 t頂底復吹煉鋼轉爐,2套吹氬喂絲機,2座200 t LF爐,1套200 t RH真空處理裝置,1臺1930二機二流連鑄機,1臺1650二機二流連鑄機。采用“鐵水預處理—轉爐煉鋼—鋼水精煉—高效連鑄”四位一體的工藝路線。西昌鋼釩煉鋼廠生產工藝流程見圖1,圖1中虛線表示部分品種鋼采用RH工藝,煉鋼轉爐檢修時采用提釩轉爐煉鋼。

圖1 西昌鋼釩煉鋼廠生產工藝流程

根據生產工藝路線的不同,可將產品分為普通鋼和品種鋼兩大類。普通鋼(普碳鋼)的生產流程是:DV—DS—BOF—CC (或 DV—DS—BOF—LF—CC)。品種鋼生產流程分為三類:DV—DS—BOF—LF—CC(部分管線鋼、車輪鋼、酸洗板等);DV—DS—BOF—RH—CC(酸洗板、部分冷軋用鋼);DV—DS—BOF—LF—RH—CC(部分管線鋼、車廂鋼等)。

2 煉鋼各工序時間參數解析

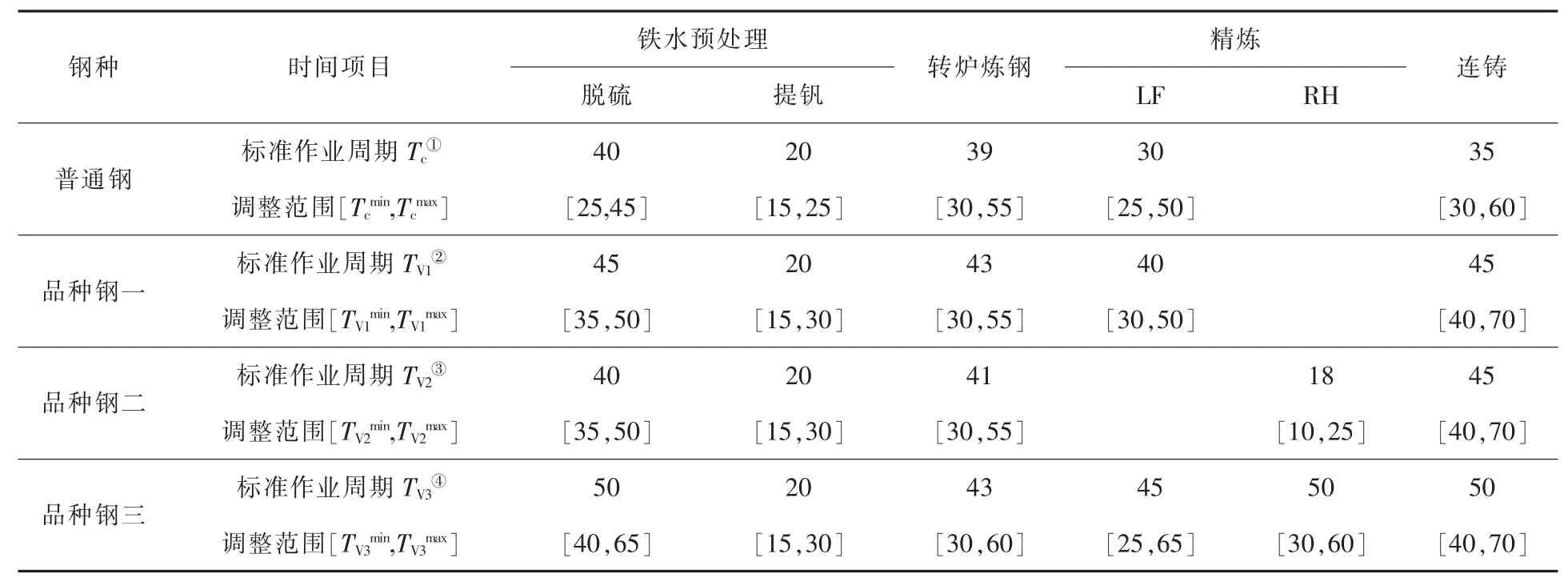

根據2017年4~6月西昌鋼釩煉鋼廠部分生產數據,對煉鋼全流程各工序作業周期進行統計。普通鋼煉鋼轉爐冶煉的標準作業周期為39 min,合理調整范圍的上限為55 min,下限為30 min;品種鋼分三類工藝流程,煉鋼轉爐冶煉的標準作業周期 (即平均作業周期)分別為43 min、41 min、43 min,作業周期合理調整范圍的上限為60 min,下限為30 min。同理,結合對過程溫降速率的解析,在滿足出鋼溫度、連鑄過熱度以及其它工藝要求的情況下,確定了普通鋼和品種鋼在各工序的標準作業周期值和合理調整范圍區間。普通鋼和品種鋼各工序作業周期及調整范圍見表1。

表1 普通鋼和品種鋼各工序作業周期及調整范圍 min

由表1可知,普通鋼脫硫、煉鋼、LF、連鑄等工序周期比品種鋼短。由于鐵水質量不同,普通鋼脫硫工序周期在25~45 min的范圍內波動。澆注普通鋼時,拉速快,受澆注斷面不同的影響,工序周期在30~60 min的范圍內波動,平均澆注周期比品種鋼短。品種鋼要求連鑄恒速、慢澆操作,由于市場趨向于小批量、多規格、多品種的合同結構,連鑄工序周期在40~70 min的較大范圍內波動。LF工序由于采用雙工位設計,大大縮短了精煉工序的處理周期,高級別品種鋼加熱精煉的時間可控制在25~65 min。提釩工序主要作用是“提釩保碳”,受品種影響較小,周期穩定。

3 煉鋼各工序產能分析

西昌鋼釩煉鋼廠生鐵產量定位為500萬t/a,產品定位為品種鋼占比80%(其中真空鋼50%)。由于不同品種在同一工序的作業周期不同,產品結構必然影響著工序產能和系統產能。因而,需分析工序產能、系統產能、產品結構之間的關系,確定制約產能的瓶頸環節,采取相應的改進措施。

3.1 煉鋼各工序處理能力測算

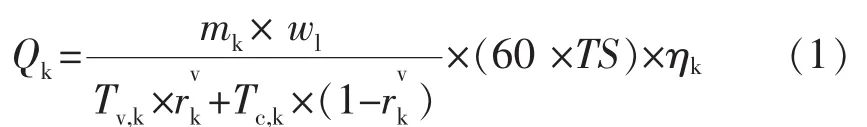

煉鋼工序產能指煉鋼廠各個工序:鐵水預處理(脫硫、提釩)、轉爐煉鋼、精煉、連鑄工序的生產能力。假設同一工序內的不同設備間無差異,公稱容量相同,即各爐次在設備上的作業周期與工序內設備選擇無關,工序產能與產品結構間的簡化關系如下所示:

式中,mk為工序k內的設備總數;wl為設備l的公稱容量,t;Tv,k為品種鋼在工序k的標準作業周期,min;為工序k內品種鋼的生產比例,%;Tc,k為普通鋼在工序k的標準作業周期,min;TS為時間區段,h;ηk為工序k的日歷作業率,%。

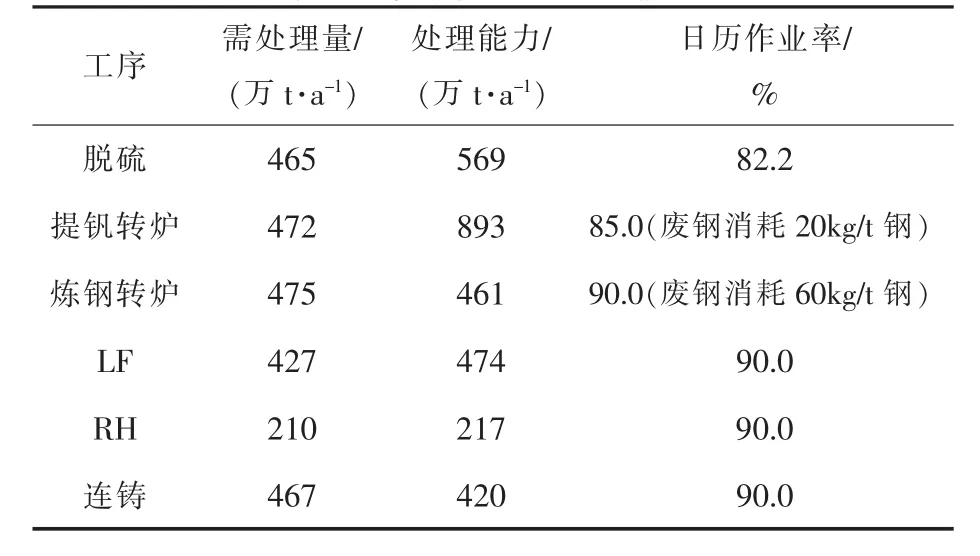

根據式(1)和表1,基于規模及產品定位,可以分別對煉鋼各工序的產能進行分析,進而通過產能比較,確定不同產品結構下的產能瓶頸工序。煉鋼各工序處理能力見表2。

表2 煉鋼各工序處理能力

從表2可以看出,西昌鋼釩煉鋼廠鐵水預處理工序、精煉工序產能滿足系統產能、品種定位要求;煉鋼工序、連鑄工序在設計公稱容量及現有設備狀況(日歷作業率90.0%)條件下,通過能力不足。

3.2 系統產能分析

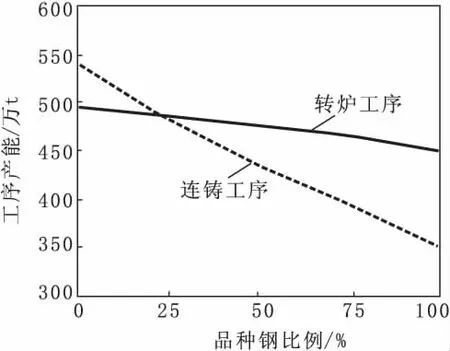

根據式(1)可知,工序產能受公稱容量、日歷作業率和產品結構三方面因素的影響。以品種鋼為例,在公稱容量、日歷作業率固定時,煉鋼轉爐、連鑄工序產能與品種鋼比例的關系見圖2。

圖2 煉鋼轉爐、連鑄工序產能與品種鋼比例的關系

當品種鋼生產比例<21.4%時,鐵水預處理工序產能>精煉工序產能>連鑄工序產能>轉爐工序產能,此時轉爐工序的品種鋼產能最小,由于各工序品種鋼生產比例相等,因而轉爐工序的總產能亦最小,轉爐工序是煉鋼廠產能的瓶頸工序;當品種鋼生產比例≥21.4%時,鐵水預處理工序產能>精煉工序產能>轉爐工序產能>連鑄工序產能,此時連鑄工序的品種鋼產能最小,連鑄工序是煉鋼廠產能的瓶頸工序。

因此,根據西昌鋼釩產量、產品定位及設備條件的分析認為,隨著鋼鐵市場需求的變化,煉鋼轉爐工序和連鑄工序均可能成為煉鋼系統產能提升的瓶頸工序。

4 采取的措施

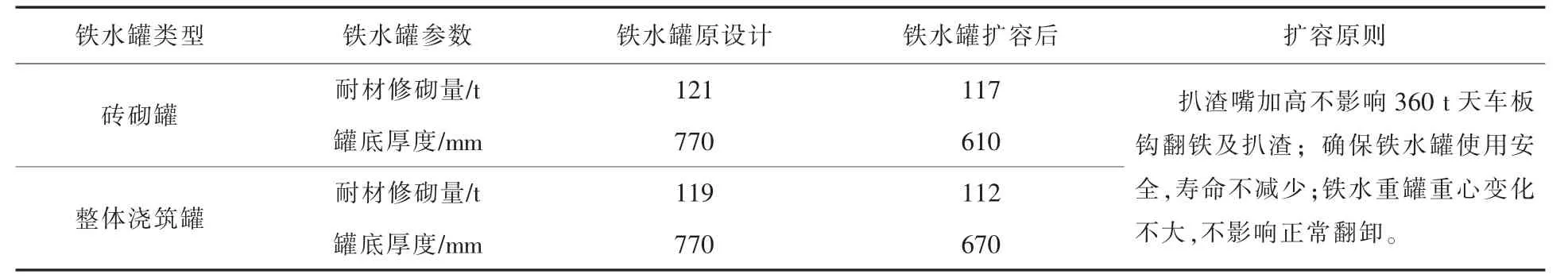

4.1 提高鐵水罐裝入量

西昌鋼釩鐵/鋼界面采用過跨線 “一罐到底”模式生產,鐵水罐設計裝入量為200 t(罐體外形尺寸:高6 400 m,圈口外徑4 288 mm),采用磚砌和整體澆筑兩種砌筑模式。鐵水罐擴容方案見表3。由表3看出,鐵水罐擴容后,兩種罐底耐材厚度分別減薄160 mm和100 mm,耐材修砌量分別減少4 t和7 t。此外,還增高鐵水罐的扒渣嘴200 mm。改造后,鐵水裝入量可提高至235 t,比改造前提高了17.5%。

表3 鐵水罐擴容方案

4.2 提高轉爐煉鋼處理能力

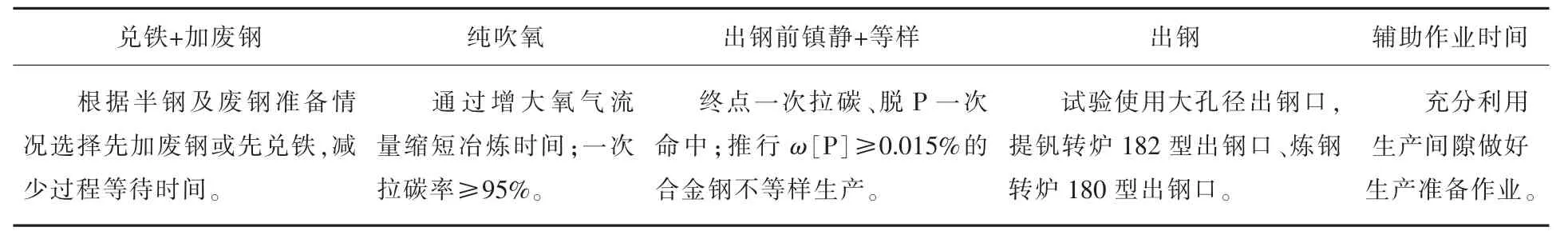

(1)縮短煉鋼轉爐冶煉周期

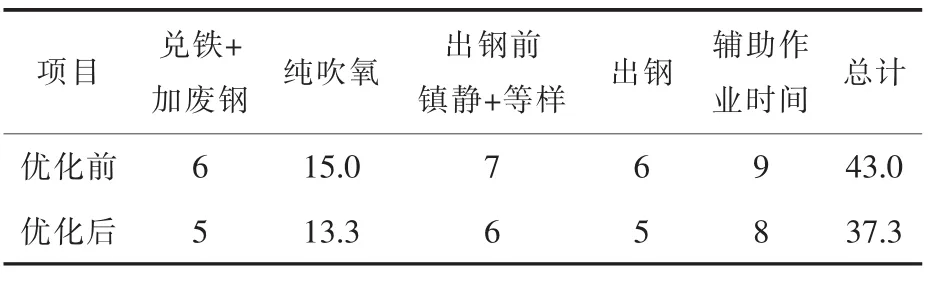

煉鋼轉爐冶煉過程為:兌鐵→加廢鋼→吹氧冶煉→出鋼→濺渣,通過優化煉鋼轉爐冶煉過程的操作工藝,縮短了煉鋼轉爐冶煉各階段的操作時間。煉鋼轉爐冶煉周期優化方案見表4。

表4 煉鋼轉爐冶煉周期優化方案

對于非吹氧冶煉操作,改進轉爐出鋼口參數,將出鋼口內徑擴大10 mm,在保證出鋼口壽命不下降的同時,可使出鋼時間縮短近1 min。由于西昌鋼釩煉鋼廠采用了轉爐下渣自動檢測系統并結合轉爐滑動出鋼口,實現了轉爐的自動擋渣作業,出鋼口內徑擴大對轉爐下渣影響較小。

對于吹氧冶煉操作,在不改變氧槍的5孔噴頭參數的情況下,將氧槍的供氧流量由3.8萬m3/h提高至 4.5 萬 m3/h, 供氧強度由 3.0 m3/(t·min)提高至 3.6 m3/(t·min)。 提高供氧流量及強度后,在保證轉爐冶煉安全的前提下,通過調整氧槍槍位,縮短熔池混勻時間,冶煉前期槍位由2.3~3.0 m降低至2.0~2.3 m,冶煉中期槍位由2.0~2.5 m降低至1.7~2.0 m;冶煉后期槍位由1.8~2.2 m降低至1.5~1.8 m。

綜合考慮脫磷效果優化造渣制度。根據轉爐爐底情況,出鋼后留渣操作,并向爐內各加入1.0~1.5 t高鎂石灰和活性石灰,來回搖爐將爐渣裹干,保證兌鐵安全;采取少量多批的方式,每批次加入輔料0.5~1.0 t,禁止集中加料;冶煉前期爐渣堿度控制在2.0~2.5,過程避免返干;冶煉中期,少量多次加入造渣材料,終渣堿度控制在3.0~4.0,終渣MgO含量控制在10%~12%。

(2)完善提釩轉爐煉鋼功能

西昌鋼釩煉鋼廠提釩轉爐和煉鋼轉爐在設備條件上差異不大,實行“2.5座煉鋼轉爐,1.5座提釩轉爐”工藝,即用一座提釩轉爐階段性煉鋼,緩解煉鋼轉爐產能壓力。提釩轉爐爐后增設合金上料斗和爐后小平臺及信息采集功能,完善提釩快分系統,增設風動送樣、滑板擋渣裝置及在線鋼包烘烤裝置等,完善提釩轉爐煉鋼功能。優化后,提釩轉爐煉鋼周期由70 min降至60 min以下。

4.3 減少鑄機調寬次數

增大鑄坯斷面、采取鑄機恒定高拉速等措施可以提高鋼水流通量,縮短澆鑄周期。但鑒于鋼材市場小批量、多規格、多品種的產品需求,具體可通過優化合同結構,采取鋼種及斷面歸并的措施,減少鑄機調寬次數,提高鑄機日歷作業率,以縮短澆鑄周期。

5 取得的效果

5.1 鐵水裝入量提高

西昌鋼釩煉鋼廠鐵水罐擴容前,鐵水裝入量為200 t,鐵水罐擴容后,鐵水裝入量可提高至235 t,能力提高了17.5%。

5.2 轉爐能力提高

優化前后煉鋼轉爐冶煉周期對比見表5,供氧強度優化前后參數對比(平均值)見表6。

表5 煉鋼轉爐冶煉周期優化前后的對比 min

表6 供氧強度優化前后各參數的對比

提高供氧強度,優化氧槍槍位后,由于熔池攪拌能力增強,向熔池傳氧的速率得到提高,加速了碳氧反應,降碳速率和升溫速率均顯著提高。由表5、6可見,純吹氧時間平均縮短1.7 min,來渣時間縮短0.8 min,氧耗降低2.2 m3/t。

分析轉爐終點爐渣成分發現,終渣TFe含量平均由20.86%降低至19.37%。同時,監測爐襯及爐底厚度發現,射流并未沖擊到爐底和爐襯,保證了轉爐冶煉的安全。煉鋼轉爐冶煉周期由43.0 min降至37.3 min,降低了13.3%。采取措施前,煉鋼系統產能為1.15萬t/d,采取措施后,煉鋼系統產能最高可達1.40萬t/d,具備了1.30萬t/d的鐵水消化能力。

6 結論

(1)在對西昌鋼釩煉鋼廠各工序時間參數解析的基礎上,分析系統產能與工序產能和產品結構的關系后認為,當品種鋼生產比例<21.4%時,轉爐工序是系統產能的瓶頸環節;當品種鋼生產比例≥21.4%時,連鑄工序是系統產能的瓶頸環節。

(2)對鐵水罐擴容改造,裝入量由200 t提高至235 t;提高煉鋼轉爐供氧強度,使用大孔徑出鋼口,煉鋼轉爐冶煉周期由43 min降低至37 min,煉鋼系統生產能力由1.15萬t/d提高至1.30萬t/d。