宇航用某新型膜式熔斷器應用驗證方法設計與實現

丁麗娜,孫 明,張洪偉,劉 輝,彭昌文

(1.中國空間技術研究院宇航物資保障事業部,北京100029;2.中國振華集團云科電子有限公司,貴州貴陽550018)

宇航用元器件是航天系統極其重要的組成部分,元器件的可靠性直接影響著航天系統甚至整個航天工程的成敗。熔斷器作為一種電路保護關鍵元件,廣泛應用在航天系統設計中,可用于短路和過載的保護設備[1-2],如接收機、電源電路和PCU等關鍵單機系統中,一般工作在長期連續工作模式下,對電路系統可靠性起著極其重要的作用。熔斷器的失效可能導致整個被保護系統的失效,可能會造成系統工程巨大的風險與損失,這些都對熔斷器的應用可靠性提出了更高的要求。新型膜式熔斷器(以下簡稱 “熔斷器”)是某型號急需選用,擬功能替代國外某型宇航用高可靠熔斷器,其價格昂貴、技術受限又面臨巨大禁運風險。由于國內外基礎工業存在差異,新型熔斷器在熔斷機構和滅弧材料等方面進行了極大的工藝調整,對新型熔斷器的應用驗證評價也顯得尤為重要。

宇航元器件應用驗證(以下簡稱 “應用驗證”)是指對元器件在宇航工程應用前開展一系列的試驗、分析、評估和綜合評價等工作,以確定元器件研制成熟度和在宇航工程應用適用度,并綜合分析評價得出可用度[3]。為確定熔斷器的功能性能及應用特性在宇航工程應用中的適用性及可靠性,熔斷器在宇航工程應用前需針對產品功能、性能及應用特點分析設計一系列的方法、試驗、分析、評估和綜合評價等活動,綜合應用驗證結果給出熔斷器宇航可用度結論,評價結果可有效指導宇航工程應用。

1 熔斷機理及可靠性分析

熔斷器的結構與材料決定其存在一定的電阻特性,由電能轉化的熱能可使熔斷器整體的溫度上升。當正常工作電流或允許的過載電流流過時,產生的熱量通過熔斷機構、端頭、殼體表面向周圍環境輻射,通過對流、傳導等方式散發的熱量與產生的熱量逐漸達到平衡。如果產生的熱量大于散發的熱量,多余的熱量就逐漸積聚在熔斷體上,使熔斷體溫度上升,當溫度達到或超過熔斷體的熔點時,就使得熔斷體融化,熔斷而切斷電流,起到安全保護電路的作用。

熔斷器產生的熱量會遵循上述Q=I2Rt公式,制作熔體的材料及設計構造直接決定了電阻R值(若不考慮它的電阻溫度系數)。當電流流過時會發熱,隨著時間的增加其發熱量也在增加。電流與電阻的大小確定了產生熱量的速度,熔體的構造與其安裝的狀況確定了熱量耗散的速度。熔斷器的能量平衡關系可用簡化公式(1)來表達:

式中:m為熔斷器的質量;Cp為比熱或熱容系數;T為溫度;t為時間;為升溫速率,I2R為電轉化為熱能的速率。這只是一個簡化的式子,因為熔斷器并非由單一的材料組成,而且材料的物性亦是溫度的函數。根據負載電流的大小分成三種情況考慮[4]。

1.1 正常或穩定的狀態

當電流低于使熔斷器達到熔斷溫度所需的電流時,可承受適度的溫度上升,此時必然有一個溫度點使電熱速度等于散熱速度,即達到熱平衡,這個溫度點就是熔斷器在該電流下的溫升,熔斷器表面溫升越小,熔斷器工作壽命越長。

1.2 適度的過載

當電流高于熔斷器熔斷所需的值時,熔斷器開始發熱,溫度試圖上升到能量平衡公式的值,但電熱速度大于散熱速度,熔斷器先熔斷,而后電流中止,在0.1 s到4 h或更長時間后,熔斷器中止過流,這是對過載的正常響應。一般用戶正常應用在這個范圍內。在這個范圍內著重關注的是熔斷的一致性和穩定性。

1.3 高過載

當電流大大高于熔斷器額定電流值時,熔斷器很快達到熔點,以至于沒時間通過傳導、對流或輻射來散熱,在這種情況下,消耗的電功率等于熔斷器融化所需要的能量(融化熱能值),這一系統被稱為絕熱系統(沒有熱損失)。該狀態主要針對電路中有瞬間脈沖浪涌時,用戶在選擇熔斷器時,應注意電路中最大脈沖浪涌能量應低于熔斷器熔斷所需能量,保證在對特大的短路電流時電路不會發生 “無故開路”的情況。一般在這種狀態下確定融化熱能值,從而選擇適合的產品。

宇航小型膜式熔斷器主要固有失效模式為 “該斷時不斷”、“不該斷時斷開”、“無故開路”,這主要與熔斷體膜層質量、熔斷器冷態阻值控制、內部焊接質量以及引出端鍍層處理質量有關。結合上述熔斷特性分析及熔斷器固有失效模式,在宇航工程應用前,需開展針對熔斷器的快速熔斷特性、抗瞬態浪涌特性、熔斷體耐久性及并聯應用特性等特性進行應用驗證分析及評價。

2 快速熔斷特性驗證方法

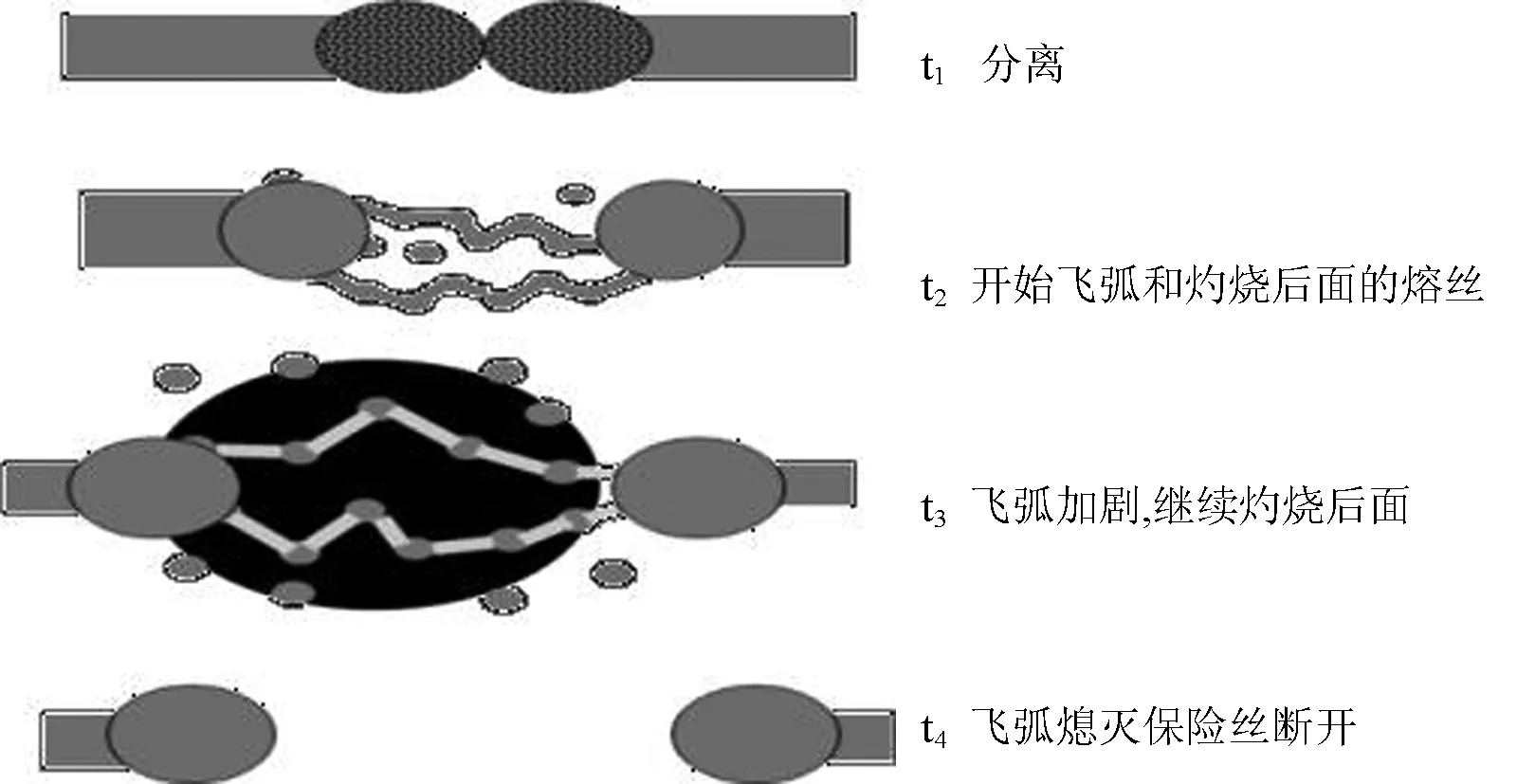

當熔斷器在適度過載的狀態下,要求熔斷機制在要求的熔斷時間內熔斷。避免發生 “該斷時不斷”的失效模式。熔斷器作為保護類元件,熔斷過程如圖1所示,熔斷器的動作時間為預飛弧時間和飛弧時間之和,在飛弧過程中如果出現連續拉弧,那么其熔斷時間一致性會受到影響,另外由于連續拉弧,在單位面積上產品所受到的沖擊能量大大提高,可能會導致產品斷開、飛濺等不安全因素出現,從而導致設備事故,評估抑制飛弧能力的穩定性與一致性是衡量熔斷器是否可靠工作的重要標準。

圖1 熔斷過程示意圖Fig.1 The fuse breaking process

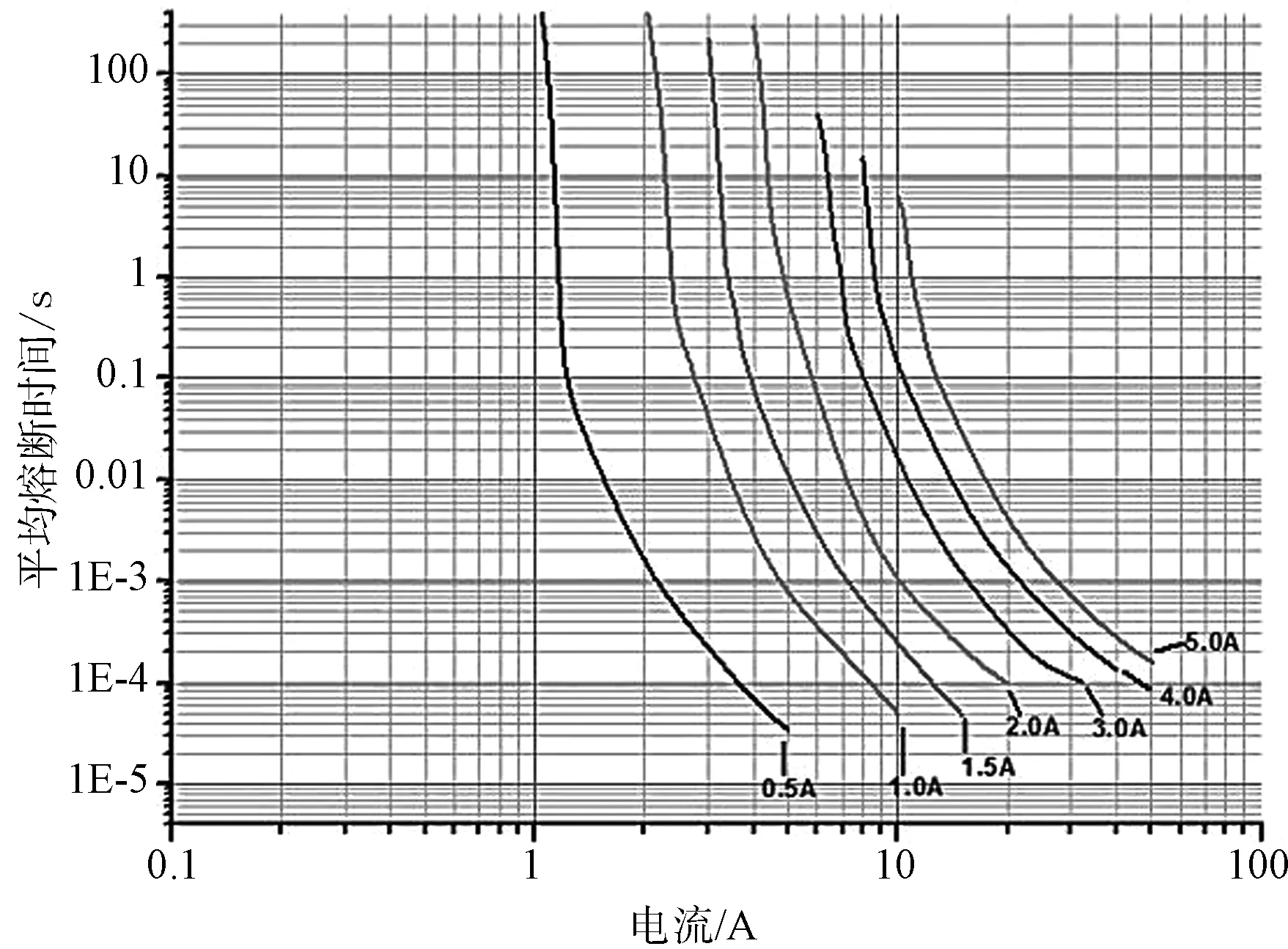

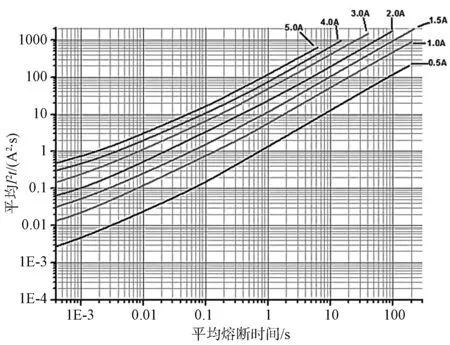

應用驗證試驗是在原有鑒定及周期試驗的基礎上,結合產品特性及用戶實際應用需要,在多種額定倍數(2.2In、 2.5In、 4In、 6In、 8In、 10In)下的熔斷時間及最大分段電流值的測試,熔斷時間及最大分段電流值取多組樣品抽樣的極端值,以代表最不理想的特性分布,依據測試數據繪制常溫下熔斷特性曲線(I-t、I-I2t及t-I2t曲線)。熔斷時間隨電流的變化曲線,最大分段電流隨時間和溫度的變化曲線,可以保證電路設計中設計者明確熔斷器的退化或熔斷器失效時產生的強大電流,及在不同輸入電流和不同溫度應力條件下,熔斷器可承受的電路中的最大分段電流的不同承受能力。

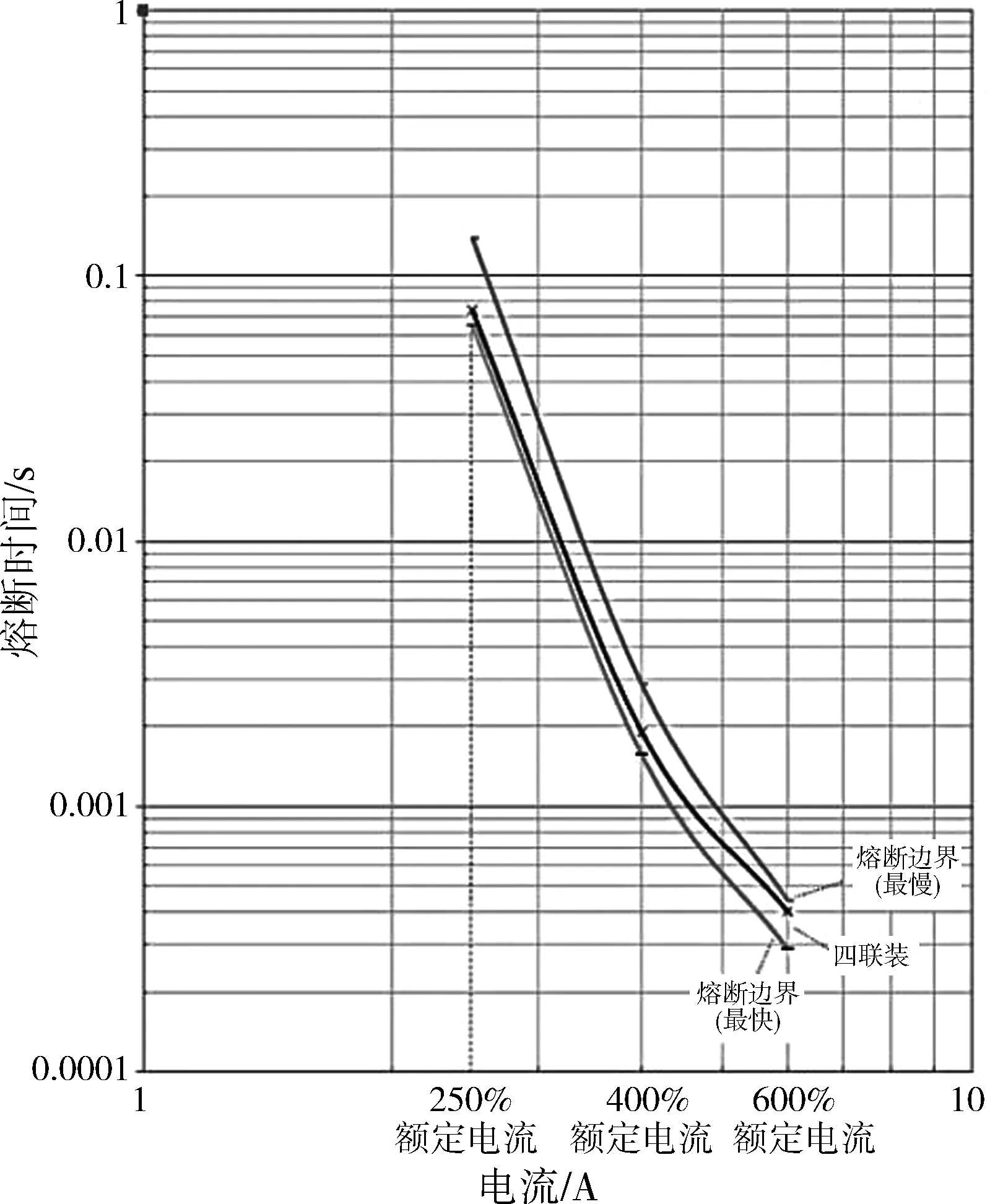

以宇航用某型國產熔斷器為試驗樣本,對試驗數據進行數據處理可以獲得電流-時間曲線即I-t特性曲線如圖2所示,融化熱能值-時間曲線即I2t-t特性曲線如圖3所示。試驗數據可作為航天型號用戶在進行電路設計及應用時的指導。

圖2 I-t特性曲線圖Fig.2 Change curves of I-t

圖3 I2t-t曲線圖Fig.3 Change curves of I2t-t

3 抗瞬態浪涌特性驗證方法

一般在實際電子線路中,熔斷器會遇到 “沖擊電流”、 “起動/開關電流”、 “浪涌電流”、 “瞬變值”等脈沖電流的沖擊,即是熔斷器高過載狀態。電脈沖產生的熱量會影響熔斷器熔斷體的材料特性疲勞,故會直接影響熔斷體的壽命。針對應用可靠性需求,要求熔斷器的溫升在高過載狀態下不能過大導致 “不該熔斷時熔斷”。發生熔斷器 “無故開路”失效模式,主要是由于用戶未能提前了解到熔斷器的耐脈沖特性能力,未在電路設計考慮相應能量余量造成的,因此造成熔斷器 “無故開路”。針對熔斷器實際使用過程中會因電路中的脈沖沖擊導致熔斷器的性能參數退化或失效,通過設計應用驗證方法,進一步評價熔斷器在應用時最嚴酷電脈沖條件下熔斷器抗脈沖電流的能力。

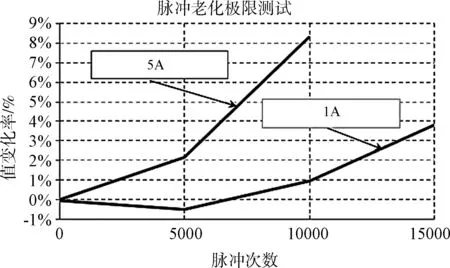

抗脈沖電流沖擊驗證時,在室溫下用方波脈沖對樣品進行脈沖電流沖擊。脈沖電流的選取應結合宇航工程應用實際情況及熔斷器最大電流分段能力I2t,脈沖峰值電流為200%額定電流,脈沖寬度為200 ms,周期為10 s,步進次數為5000次,試驗時監測熔斷器冷態電阻變化率。在步進條件為截止條件時或50%熔斷器樣品電阻變化率超過10%時試驗截止,通過該方法可有效評價熔斷器耐脈沖電流沖擊的能力。宇航用國產某型額定電流為1 A和5 A熔斷器樣本抗瞬態浪涌極限能力見圖4所示。

圖4 抗瞬態浪涌極限能力Fig.4 Tolerance limit capacity of instantaneous pulse

4 熔斷體耐久性驗證方法

應用時熔斷器最常表現為正常或穩定的狀態。熔斷器的熔體對溫度較為敏感,在一定高溫長時間的作用下,它的熔點及阻抗將發生變化,這種變化會影響熔斷器的準確性。這就是通常說的熔斷器老化。老化的熔斷器可靠性將大大降低,所以在使用前應對熔斷器溫升特性進行驗證分析及可靠性評價。

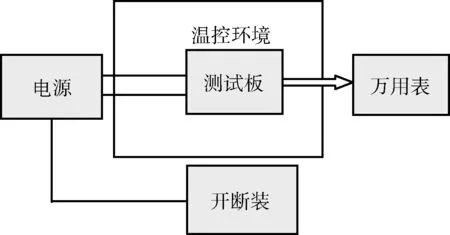

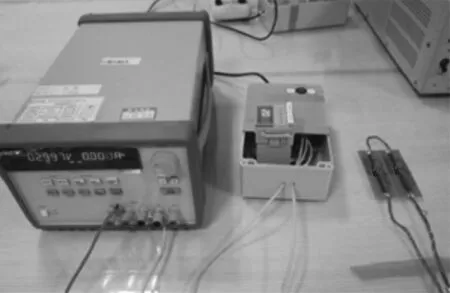

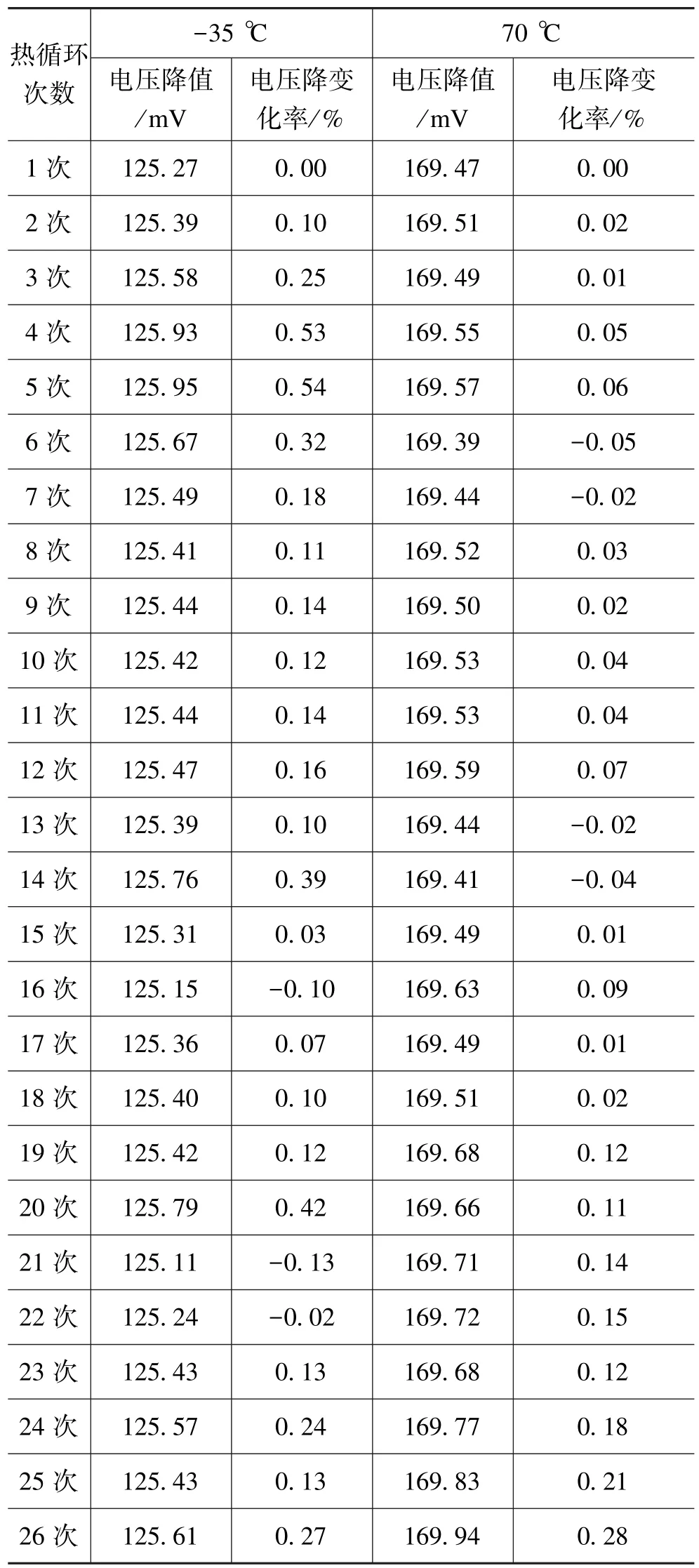

依據熔斷器特性及應用情況分析,設計測試電路圖并開發熔斷體功能測試板。驗證系統框圖見圖5所示,熔斷器耐久性驗證裝置見圖6所示。在熱循環的環境條件下進行熔斷器耐久性驗證試驗。試驗時要求環境溫度為板級溫度循環試驗條件-35℃~+70℃,累計熱循環25.5次,每個溫度段停留4 h,同時對熔斷器通以100%額定電流1 h,后切斷電流15 min,循環重復100周期的沖擊試驗。檢測熱循環試驗中在高低溫段測量熔斷器的U(電壓降),要求U不應大于原始U0的10%,并對試驗前后熔斷器的熔斷特性進行比對分析[5]。某型熔斷器熔斷體耐久性驗證試驗數據見表1。

圖5 驗證系統框圖Fig.5 Block diagram of verification system

圖6 熔斷器耐久性驗證裝置Fig.6 Verification device fordurability of the fuse

5 并聯應用特性驗證方法

熔斷器在應用時常需要2~4只并聯的應用方式以解決電源電路的大電流保護的問題。在并聯應用時需要每個獨立熔斷分支具有相近的熔斷特性,熔斷特性的差異主要來源于熔斷器冷態電阻的差異,熔斷器的冷態阻值主要表現在熔斷體上,熔體的形成需要進行印刷才能形成,為驗證印刷后阻值的均勻性和熔斷時間一致性是否滿足航天型號并聯應用的需求,設計了熔斷器并聯應用特性的驗證方法。

表1 熔斷器耐久性驗證試驗數據Tab.1 Verification date fordurability of the fuse

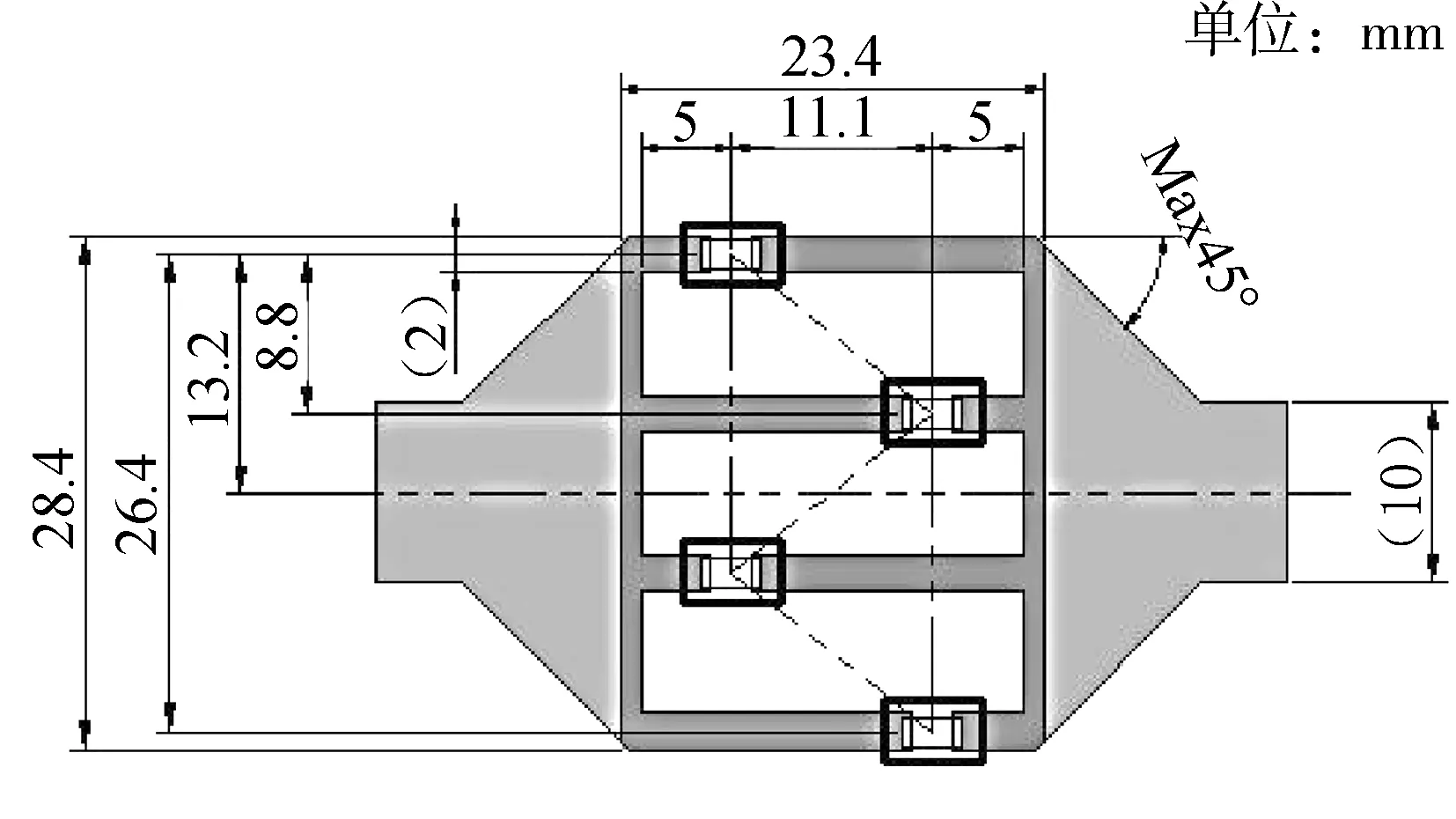

基于SCHURTER公司熔斷器板級并聯布局情況,結合航天型號并聯應用需求,以單個SCHURTER公司熔斷器布局關鍵指標測試為依據,調整國產熔斷器在航天型號應用中的板級布局,達到與SCHURTER公司熔斷器并聯使用相同的使用效果,指導用戶使用。典型的 SCHURTER公司PCB版圖設計見圖7。

并聯應用驗證分兩部分:

1)驗證熔斷器并聯擴容時,選取匹配的熔斷器最高和最低電阻值相差控制在±1%之內的可行性。選取個體匹配的熔斷器,要求匹配的熔斷器在同一批次產品中選取(相同的額定電壓和相同的額定電流);選取匹配的熔斷器的最高和最低電阻值相差控制在±1%之內,此電阻值是老煉后測得的值。將匹配的熔斷器焊接在四聯裝板上,單個熔斷器焊接在單個焊裝板上。分別通250%,400%及600%的額定電流值做過載熔斷試驗,記錄熔斷時間,并和單個熔斷器的熔斷時間作比較。四聯裝與單個熔斷器(極限熔斷值)I-t曲線比較圖見圖8。

圖7 并聯設計版圖Fig.7 Layout of parallel design

圖8 I-t曲線比較Fig.8 Comparison of change curves of I-t

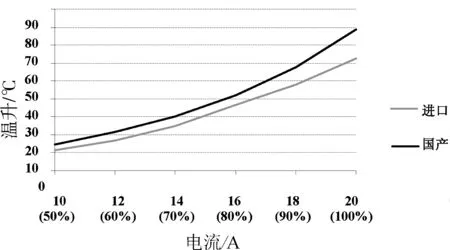

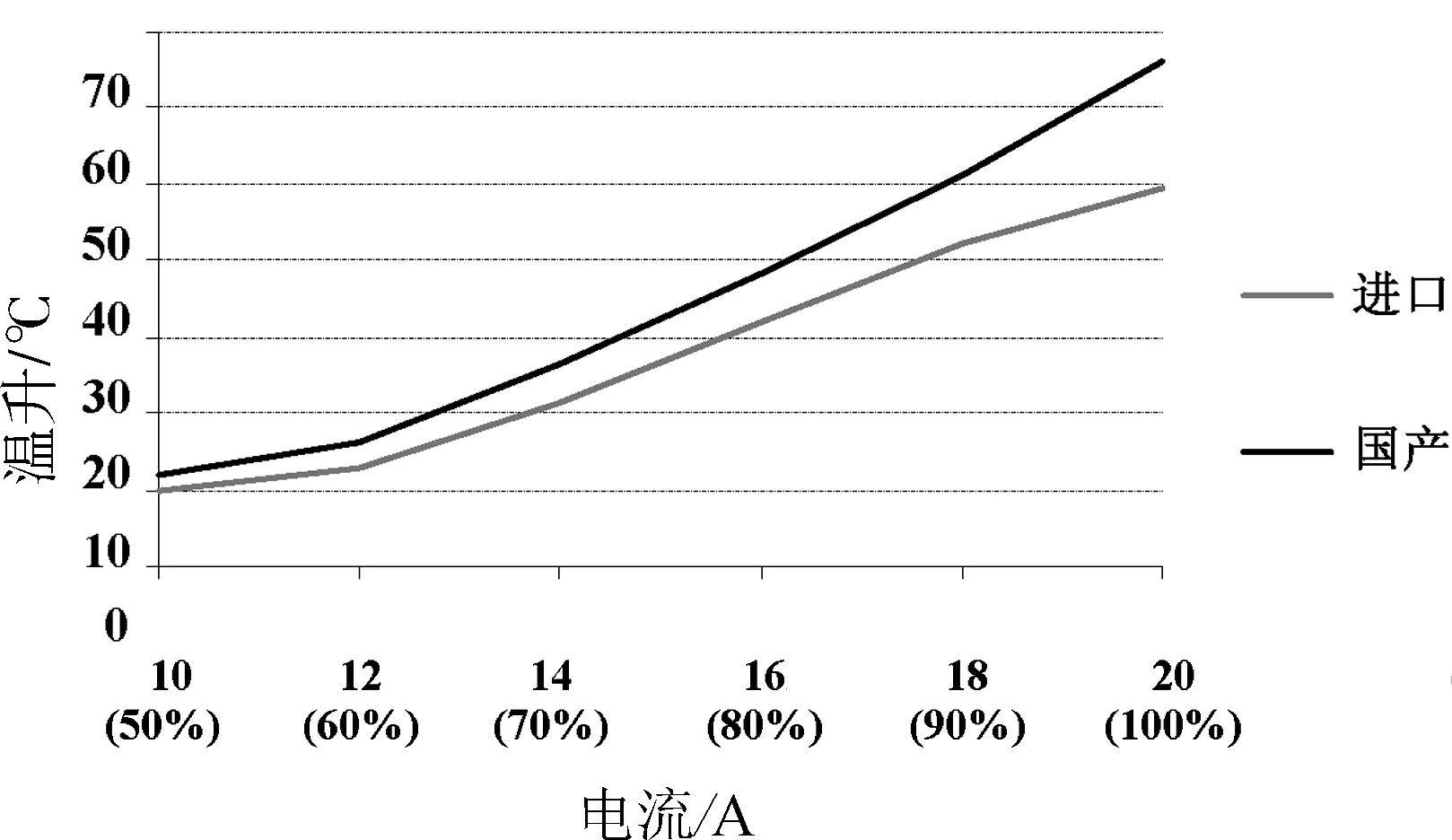

2)驗證熔斷器并聯時是否適合采用SCHURTER公司熔斷器的并聯版圖設計方案。選取最高和最低電阻值相差控制在±1%內的樣品,焊接在圖7所示四聯裝PCB板上。在常壓和真空(低于6.65×10-3Pa)下分別通50%,60%,70%,80%,90%及100%額定電流值電流,記錄如圖9~12所示的測試板正面及反面位置的國產與進口熔斷器溫升比對。

圖9 常壓環境正面溫升對比Fig.9 Temperature rise comparison under constant pressure on the front of test board

圖10 常壓環境反面溫升對比Fig.10 Temperature rise comparison under constant pressure on the back of test board

圖11 真空環境熔斷器正面溫升對比Fig.11 Temperature rise comparison under vacuum condition on the front of test board

圖12 真空環境熔斷器反面溫升對比Fig.12 Temperature rise comparison under vacuum condition on the back of test board

通過并聯應用特性驗證方法,可對熔斷器冷態電阻等關鍵參數的一致性情況進行評價,最高和最低值相差控制在±1%時,可采用SCHURTER公司熔斷器板級并聯布局,可滿足在航天型號中實現并聯應用的需求。

6 結論

通過應用驗證技術,可對宇航用新型膜式熔斷器研制成熟度和應用適用度進行評價,并綜合分析評價結果,得出熔斷器宇航可用度。應用驗證方法結合熔斷器特性和宇航工程應用需求,通過驗證試驗及數據分析最終評價了其在宇航工程應用中的適用性及可靠性,該驗證方法已廣泛應用于航天元器件質量保證工作中,已作為指導航天工程重大型號選型及應用的重要參考依據。后續大量的工程試驗數據也可作為該方法有效性及普適性的支撐與反饋。