盾構機刀具失效性的仿真分析

何佳聞

南京農業大學 工學院,江蘇 南京 210031

盾構機(Shield Tunnel Boring Machine)是工程機械裝備制造業的標志性產品,也是當今世界上最先進的地下工程與隧道掘進超大型專用設備,具有開挖切削土體、輸送土碴、拼裝隧道襯砌、測量導向糾偏等功能[1]。目前隨著工業化技術的進程以及智能化的發展,限制盾構機發展制造的主要因素有盾構機的速度,切割頭的扭矩,構機千斤頂的推力向前移動,其效率與切割室內壓力的穩定性、從切割室中取出泥土的數量和質量等有關。同樣這些因素也嚴重影響了盾構機的使用,造成了刀具的失效等[2]。鑒于此,開展盾構機刀具失效過程的力學分析與影響因素探究非常必要。以某地鐵線盾構機挖掘過程中刀具失效為工程背景,對其失效過程、影響因素進行了深入分析與探討。

1 工程應用方案

針對某城市地鐵隧道盾構機挖掘過程中釬焊材料刀具的失效性分析。在該地區,巖石的無側限抗壓強度(UCS)約為2.5~54.4 MPa,而UCS在另兩種情況約為70~100 MPa[3,4]。對于較軟的巖石,圓盤切割機深入巖石,意味著接觸切割環與巖石之間的面積比較大。對于堅硬的巖石,穿透深度較淺,接觸面積較大相對較小。因此,切割環上的正常沖擊載荷是主要的。另一方面,刀環的材質是由硬質合金制成,能夠承受高正常沖擊載荷但易受側向載荷。因此,這是合理的將切割環斷裂歸因于切割環上的側向力。

2 數據模擬

2.1 模型設計

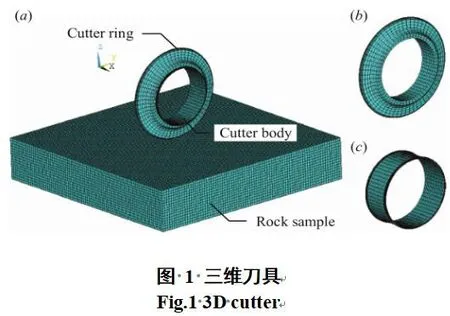

圖1顯示了刀具環切的三維(3-D)模型設計圖,其中(a)總體圖,(b)切割刀具環,(c)切割刀具主體。

2.2 數值模擬參數

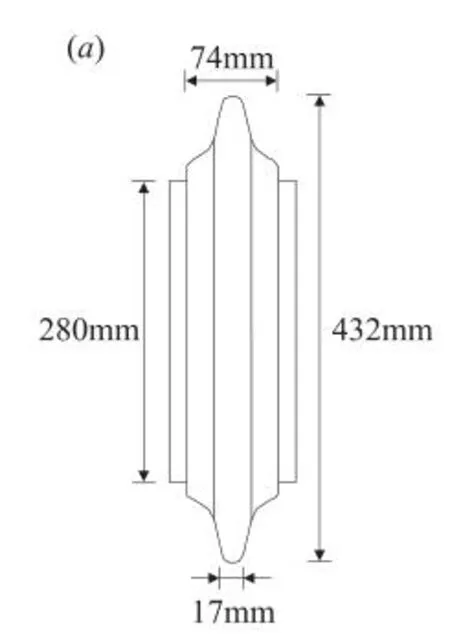

LS-DYNA是一種用于大變形動力學的顯式有限元求解器復雜的影響問題,這里用作數值工具。如圖1所示,使用的仿真模型包括三部分:巖石樣本,切割器環和切割器本體,用于控制切割器環的運動。盤片切割機(432 mm),橫截面為恒定(CCS),尺寸如圖2所示。關于巖石樣本,除了可自由變形的頂部邊界之外,所有其他邊界在位移和旋轉中都是固定的。此外,采用非反射邊界條件來減輕由反射引起的意外故障波浪。數值模型中巖樣和刀具材料模型均采用*MAT_CONCRETE,巖樣尺寸為1.0 m×1.0 m×0.2 m,其模型節點數量150000,元素數量102400。刀具密度取8930 kg/m3,泊松比0.33。

圖2 模型尺寸參數示意圖Fig.2 Parameters of the model size

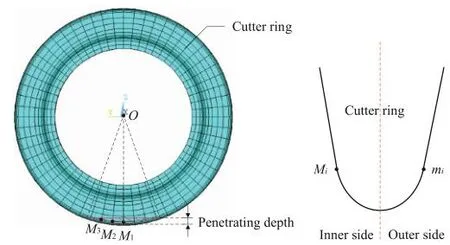

圖3 側向力的影響區域和監測點的位置示意圖Fig.3 Illustration of influence areas of the lateral force and monitoring points

使用替代方法,因為難以直接測量切割環上的側向力。三次監測選擇刀環內側的點(M1-3),如圖3所示,以測量表面應力。平均值受監測的表面應力被用來表示內側力。另外三個監測點(1~3 m)在外側用刀環來揭示側向力的差異,其中Mi表示內部測量點,mi表示外部測量點。圓形切割過程之前的時間間隔用于釋放由初始引起的巖石樣品中的應力滲透。由于圓形切割過程中正常表面應力發生變化,記錄應力的時間間隔為a對監測值有明顯的影響。在0.0025 s的時間步長內,圓形切割的路徑長度(d=1.5 m,r=216 mm,ω=1.0 rad/s)約為0.0375 m,盤刀的滾動角度約為9.9°。根據滾動角度,所有三個內側的監測點一直處于橫向剪切的影響區域。所以三者的平均值監測點可以用來表示內切割環上的表面應力的總體水平。

3 仿真結果分析

3.1 失效過程的力學分析

在半徑(R)為0.5 m的切割過程中(時間步長,T=0.03~0.05 s),對于初始穿透,巖石的von-Mises應變輪廓幾乎是對稱的,這意味著切刀環兩側的側向力是平衡的。應力分析結果顯示,與圓形切割過程一起,與外側相比,切槽內側的應變越來越大。在這段時間,圓盤切割機開始圓形切割過程。

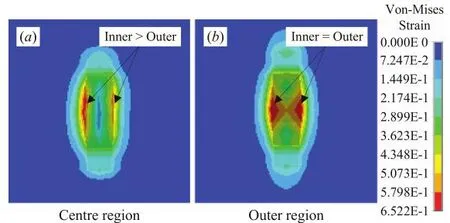

圖4顯示了中央區域和外部區域巖石的應變輪廓的差異。對于間距半徑為2.0 m的圓盤切割機,切割槽內外邊緣的von-Mises應變輪廓幾乎是對稱的,如圖4(b)所示。雖然中心區域的馮米塞斯應變輪廓不對稱,內部應變很大如圖4(a)所示,高于環外的應變。這一現象表明,側剪力是一個主要問題中部地區巖石破壞的原因,而在外部地區正常影響是主要原因。其中,模擬參數條件(a)T=0.04 s,R=0.5 m; (b)T=0.04 s,R=2.0 m。

圖4 中央區域和外部區域巖石的應變輪廓的差異示意圖Fig.4 Schematic differences in strain profiles of rocks in the central and outer regions

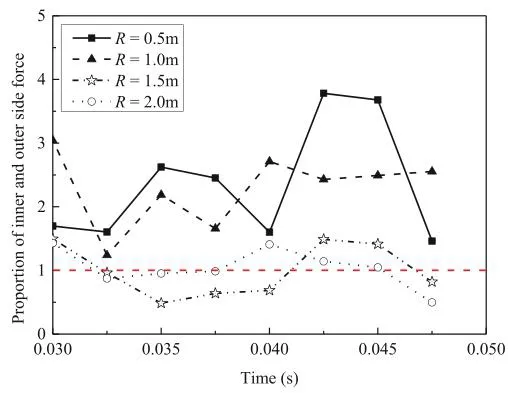

圖5顯示了在不同的間距半徑(R)值下刀盤內側力和外側力的比值。圖5中“1”線以上的結果表明內側力大于圓形期間的外側力切割過程。通常,如圖5所示,小間隔半徑處的比例大于大間隔半徑處的比例。此外,盤刀在切割中的滾動運動槽使監測點的位置也發生變化,導致比例值的波動。當圓形切割開始時,監測點Mi和mi立即離開側向剪切區域,以便監測結果顯示一個揮動的曲線。

圖5 不同間距半徑的切割過程中的側向力的比例Fig.5 Proportion of lateral force in cutting process with different pitch radius

3.2 內側力的理論公式推導

作用在切割環上的內側力也可以通過積分面積(S)上的表面應力來計算:

其中σx是切割環上的法向表面應力,S是切割環上內側力的影響區域。由于內側力的影響區域較小,可以用監測的表面應力的平均值來表示近似力(Fi)。因此,可以推導為:

σx是切割環接觸面上的平均表面應力,σxi是監測點Mi的法向表面應力,n是監測點總數以及監測點數量。

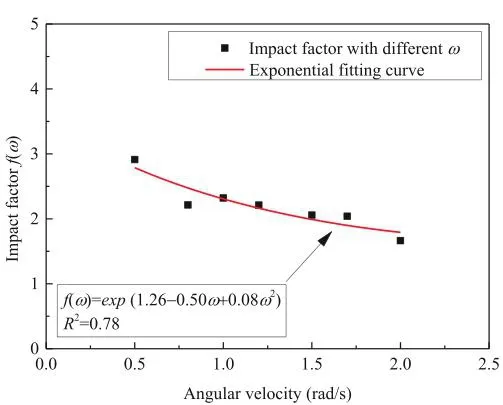

根據公式(2)和數值結果,可以計算內側力以及推斷出影響因子f(ω),見圖6。影響因子點的波動可能歸因于巖石樣品的脆性破壞和動態切割過程。通過回歸分析,影響因子可以很好地匹配指數函數(f(ω)=exp(1.26-0.50ω+0.08ω2)。影響因子隨著角速度的增加而下降,因為正常的沖擊變得更強,角速度很高,并導致巖石中的主要巖石破壞切槽,受側向力剪切的巖石變小,側向力影響因子減少。

圖6 影響因子和角速度之間的相關性Fig.6 Correlation between influence factor and angular velocity

這個半理論方程(即,f(ω)=exp(1.26-0.50ω+0.08ω2)取巖石的剪切強度,盤刀的尺寸和位置,穿透深度,以及考慮到切割頭旋轉的角速度。

3.2 影響側向力的因素

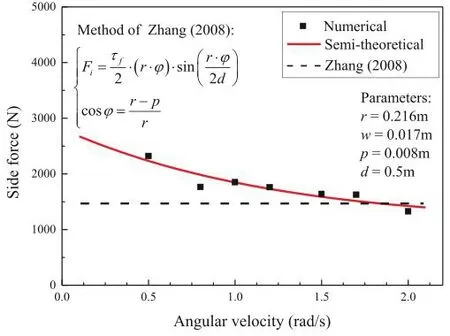

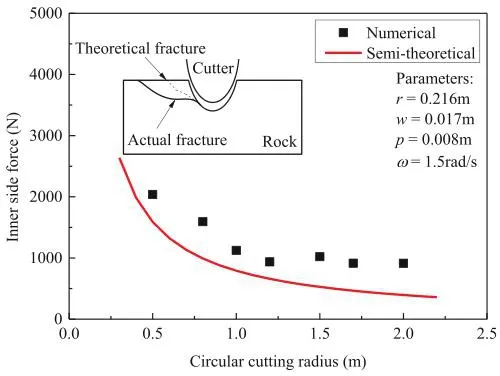

為了驗證數值結果,引入了另一種計算側向力的方法[5]。張建熙提出的方法[6]基于靜態應力分析。動態效應和圓形切割過程使得數值結果大于計算值,如圖7所示。圖7還顯示了具有不同角速度的內側力的數值和半理論結果。半理論結果與數值結果具有良好的一致性。隨著內側力增加而角速度減小,這與圖6中觀察到的現象類似。當正常沖擊變得更強,角速度更高,會導致切削中的主要巖石破壞,內側力數值減少。

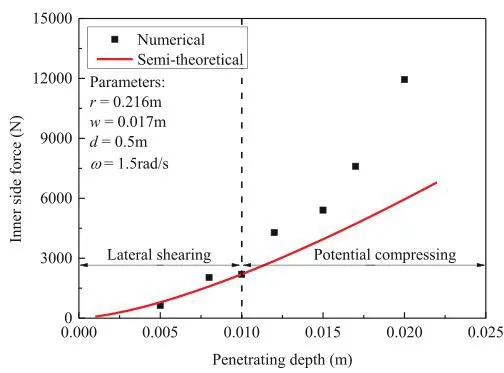

圖8顯示了不同穿透深度的數值和半理論結果的比較。比較顯示半理論結果可以很好地匹配數值結果,特別是在較小的穿透深度。當穿透深度增加,從數值方法獲得的內側力增加的速度比通過半數值法計算的更快,理論方程造成這種差異的原因可能是由于側向力只引起剪切的假設切割槽中的巖石失效。然而,隨著穿透深度的增加,巖石的破碎類型逐漸增加從剪切失敗變為壓縮失敗。由于巖石的抗壓強度遠大于剪切強度,隨著穿透深度的增加,數值模擬的內側力增長更快。

圖7 數值和半理論結果與不同角速度的比較Fig.7 Comparison of numerical and semi-theoretical results with different angular velocities

圖8 數值和半理論結果與不同圓形切削半徑的比較Fig.8 Comparison of numerical and semi-theoretical results with different circular cutting radii

3.3 內側力與刀盤斷裂之間的相關性

使用公式(2)中,可以計算圓形切削過程中刀環上的內側力。圖9比較了側面力和相應的切割環斷裂的累計百分比。盡管側向力急劇下降,在切割頭的中心區域的平均側向力高。因此,內部區域中刀片斷裂的風險較高。但是,刀圈斷裂的增加率(曲線的斜率代表累積百分比)差不多穩定而內側力急劇下降。原因在于數值中使用的盤形刀的間距半徑的范圍模擬為0.5~2.0 m。因此,超出范圍的刀架中心附近的計算結果可能不正確。在外部區域,側向力低于1000 N的線(緩慢減小),因此很少發生切割環斷裂。該對比結果表明,刀圈斷裂的高風險與內側力的高水平相關。在這種情況下8 mm的穿透深度(即d/0.5D=0.18),平均法向表面應力(σx)將大于3.2 MPa(σx=Fi/S)當內側力達到1000 N時。因此,小于1000 N的側向力可以被認為是安全值防止刀圈斷裂

圖9 刀具環斷裂和內側力的相關性Fig.9 Correlation between cutter ring fracture and interior force

4 結 論

本章主要基于某地區地鐵隧道挖掘過程中盾構機的刀具失效情況進行模擬分析。通過總結刀環斷裂的特點,我們認為刀環的失效可以與內環相關聯側力。通過力學分析和數值模擬,可以計算出刀環的側向力和影響的影響討論因素。對刀盤斷裂的失效分析可以用來優化盤式刀具的間距和工作盾構隧道參數。更具體的結論如下:

(1)根據工程案例收集到的現場數據,更容易發生刀具斷裂中心區域而不是外部區域;

(2)提出了考慮巖石和隧道抗剪強度的內側力半理論計算公式參數。通過將半理論結果與數值結果進行比較來驗證該公式,具有很好的一致性。