死繩固定器限位塊對懸重表讀數的影響

滕 華

(中石化海洋石油工程有限公司上海鉆井分公司,上海201206)

在鉆井過程中,鉆井參數無疑是非常重要的指標,司鉆人員在操作時要實時監視鉆井參數的變化。常用的鉆井參數有懸重、鉆壓、泵沖、轉速、扭矩、井深、鉆頭位置等。其中,懸重無疑是最重要的參數之一。

懸重,顧名思義,就是大鉤載荷。司鉆人員通過懸重的變化,再加上其他參數,就可以綜合判斷井下的狀況以及鉆具的情況。如果懸重值不準,或有大范圍偏離,就會對司鉆人員造成判斷上的失誤,從而可能導致鉆井事故或更嚴重的后果。

1 懸重傳感器

懸重有兩種方法來測量,一是測量死繩的拉力,二是測量死繩的張力。一般來說,測量拉力是比較可靠的,它能提供更高的準確度。通常拉力傳感器也稱為壓力傳感器,安裝在死繩固定器上。在沒有死繩固定器的鉆機上則測量死繩張力,傳感器一般是直接卡在大繩上[1]。

拉力∕壓力傳感器一般有液壓式和電子式。液壓式是將大繩拉力轉換為液壓油壓力,再將液壓壓力傳遞到司鉆房內的懸重表上,或再接一個壓力傳感器,將液壓壓力轉為電信號,接入鉆井系統或電子懸重表上。電子式是直接將大繩拉力轉換為電信號,再將電信號接入鉆井系統或電子懸重表上。所以可以看出,懸重表讀數直接來自于傳感器。

液壓式傳感器,需要經常維護,要定期檢查測量傳感器間隙,間隙過小時需要及時補油。但是液壓式的穩定性好,測量數據較準。電子式傳感器不需要維護保養,但長時間使用容易出現漂移現象。

圖1 液壓式拉力傳感器

2 懸重受力分析

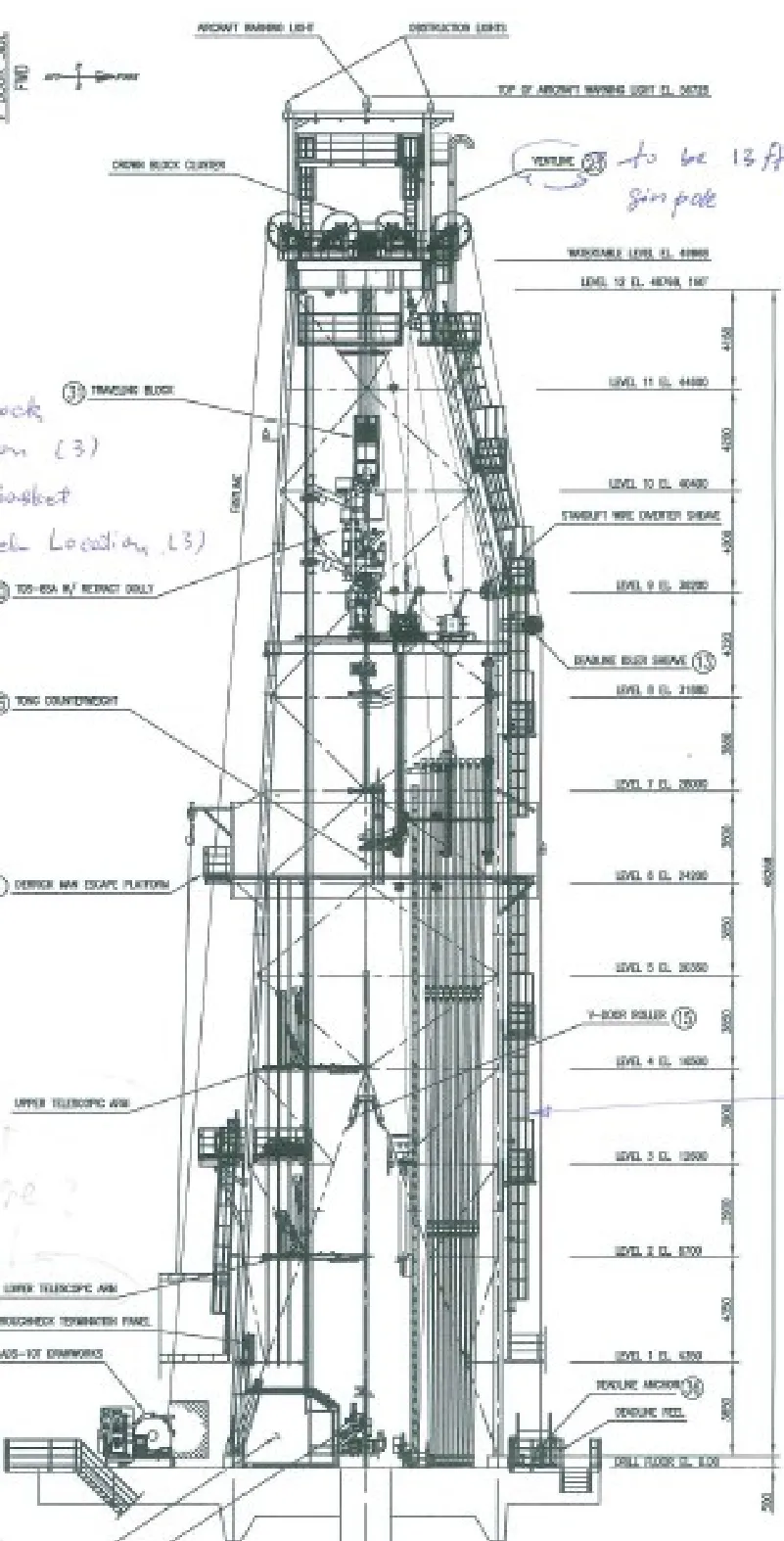

圖3為勘探六號平臺井架大繩布置圖[2],從圖中可以看到,大繩從絞車滾筒出來,經過二層臺快繩排繩器,向上到井架頂部天車層右側導向滑輪,至天車定滑輪組,向下繞過游車動滑輪組,再向上反復繞過天車與游車的滑輪組幾次,一般有幾套滑輪組就繞幾次,本文中以圖3的平臺為例,其滑輪組為7套,所以要反復繞7次,最后一次從天車定滑輪組繞出,再通過左側導向滑輪,向下經死繩中間滑輪,至死繩固定器。

圖3 井架大繩布置圖

圖3的懸重受力簡化后如圖4所示。

圖4 懸重受力分析圖

根據滑輪的特性,定滑輪只改變力的方向不改變大小,一個動滑輪省一半力。再考慮正常狀況下,大繩和滑輪輪緣之間無相對滑動,因此不存在滑動摩擦力,而滑輪軸承一般都潤滑良好,所以整個系統不考慮摩阻[3]。由此可得懸重G,和死繩固定器處的拉力F之間的關系為

其中n為動滑輪數量,當n取7時可得

3 死繩固定器受力分析

圖5為死繩固定器,由圖可知,大繩從井架上垂直下來,至死繩固定器后,繞輪轂鋪滿一層,繞出輪轂后卡在繩卡上,傳感器安裝底座平行于鉆臺面,并與輪轂一體隨著輪轂轉動,傳感器上面的壓板與死繩固定器底座一體固定于鉆臺上。簡易的受力分析圖如圖6所示。

圖5 死繩固定器

圖6 受力分析圖

首先設死繩的拉力為F,傳感器所受向下壓力為F',力F與力F'的作用線平行,且垂直于鉆臺面。力F與轉軸的力臂為a,力F'與轉軸的力臂為b,由力的平衡條件可得[4]

圖7為勘探六號平臺的死繩固定器尺寸圖[5],根據上圖的尺寸,a為1英尺3又3∕4英寸(1英尺=12英寸=304.8mm),b為2英尺6又1∕2英寸,帶入公式(4)中可得

圖7 死繩固定器尺寸圖

該計算數值與勘探六號鉆井操作系統中的系統內部設定值一致。

即懸重為傳感器所受壓力的27.1115倍。這是正常狀態下的情況,下面我們分析死繩固定器的限位塊對懸重的影響,圖8為死繩固定器限位塊照片。

圖8 死繩固定器限位塊

從圖8可知,限位塊與輪轂是一體的,可與輪轂一起轉動,插入與死繩固定器底座一體的這塊背板中。限位塊周圍有少許活動空間,正常情況下限位塊是與四周都不接觸的。安裝限位塊是出于安全上的考量,同時也限定了傳感器上下活動的空間。從圖7的尺寸圖中就可以看到,傳感器的上限空間為4又1∕2英寸,下限空間為3又3∕4英寸。但在實際生產實踐中,由于海上鉆井平臺的作業環境惡劣,限位塊經常會由于生銹或者外界雜質堆積等原因,堵滿本來應該存在的限位塊周圍空隙。下面分析限位塊周圍被堵滿后的受力情況。

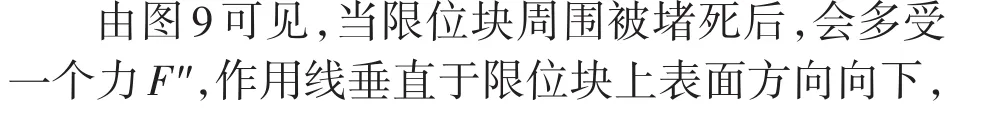

圖9為限位塊周圍堵滿的受力情況分析圖。

即真實的懸重為公式(8)所列,而此時懸重表的顯示值為G'=2nbF'∕a,兩者的差值為G-G'=2n(bF'+cF")∕a-2nbF'∕a=cF"∕a,即懸重表上的讀數比真實的懸重值差了cF"∕a,會造成懸重表讀數比實際值小,從真實情況來看,也是如此。這其中c和a都是常數,F"的值主要取決于限位塊周圍堵塞的情況,堵得越滿,F"越大。

圖9 限位塊周圍堵滿的受力情況

4結論

從上面的分析可以看出,死繩固定器限位塊周圍的空隙一旦被堵住,會造成懸重表讀數比實際值小,從而影響司鉆人員的判斷,以致造成其他嚴重事故。因此在平時一定要注意限位塊周圍的清潔,確保沒有銹渣或其他雜質堵在周圍,保持限位塊周圍的空隙。