基于聚氨酯樹脂基復合材料的新型拉形模具

■ 航空工業哈爾濱飛機工業集團有限責任公司 (黑龍江 150060) 李海鳳

■ 北京中航智科技有限公司 (101149) 何永亮

工程技術部工程師 李海鳳

在飛機蒙皮類零件生產中,拉形模具主要用于生產表面積大、厚度薄以及表面質量要求高的雙曲度零件。適用于拉形成形的零件一般具有以下特點:表面質量要求高、外形準確度高、形狀復雜以及尺寸大。隨著飛機型號大型化的研制需求,傳統模具或重達數噸,且制造成本高、生產周期長,因此拉形模具的結構形式及模具性能也在不斷創新。本文對目前航空制造中所應用的典型拉形模具進行綜合闡述,著重介紹一款已通過生產研制驗證的基于復合材料的新型拉形模具結構,并進行綜合對比分析。

1. 傳統拉形模具結構

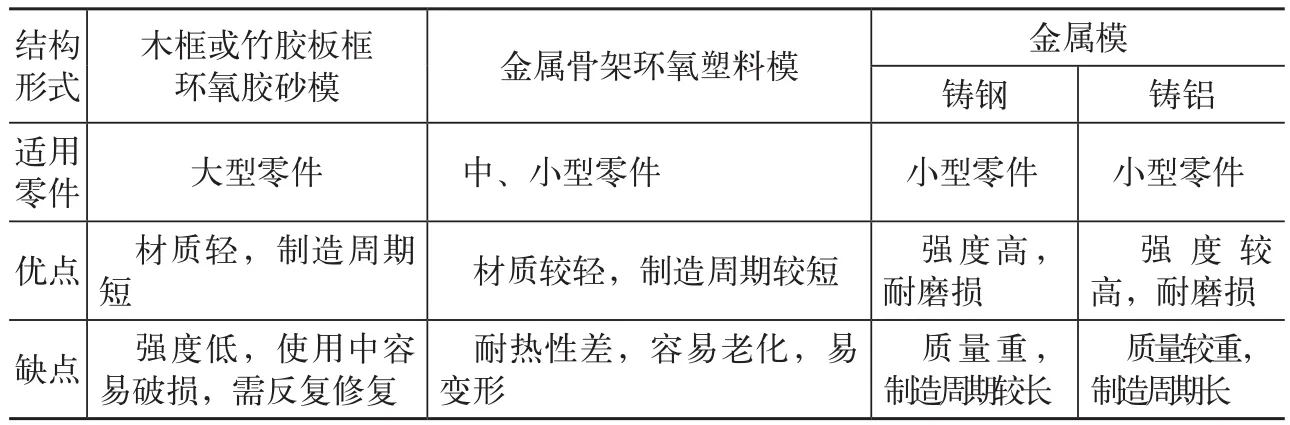

拉形模具的典型結構為:木框或竹膠板框環氧膠砂模、金屬骨架環氧塑料模和金屬模。幾種典型結構的適用性及優缺點如附表所示。

2. 聚氨酯樹脂基復合材料拉形模結構

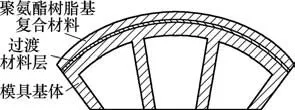

聚氨酯樹脂基復合材料拉形模具是一種將聚氨酯樹脂基復合材料應用于拉形模的新結構形式,主要有兩種結構:一種是以金屬材料(鑄鋼、鑄鋁)為模體基體,以聚氨酯復合材料為模體型面的金屬復合材料模具;另一種是將拉形模具模體在傳統結構上進行改進,模具基體和型面都采用聚氨酯樹脂基復合材料的全復合材料模具。模體結構如附圖所示。

模體結構簡圖

傳統拉形模具比較

(1)金屬-聚氨酯樹脂基復合材料拉形模:由于金屬材料與聚氨酯樹脂基復合材料具有不同的熱膨脹系數(鋼為12×10-6K-1;鋁為20×10-6K-1;樹脂為40×10-6~50×10-6K-1),使得模具在溫差變化較大時,出現表面聚氨酯樹脂基復合材料層與金屬材料基體起層脫落現象,造成模具質量事故。因此金屬復合材料拉形模制造的關鍵在于如何使聚氨酯樹脂基復合材料與金屬材料很好地結合。解決辦法是在金屬與聚氨酯樹脂基復合材料層之間增加一層30mm以上厚度的過渡材料。要求該材料具有很好的浸漬性和柔性,能夠抵消變形差值,具備抗撕裂效果。

實踐證明,如果拉形表面聚氨酯樹脂基復合材料厚度過低,在環境溫度變化較大或模具受到磕碰時,極易造成表面開裂或起層,建議表面層厚度為60mm。

金屬-聚氨酯樹脂基復合材料拉形模具的優點是可重復利用舊金屬胎改制,大幅降低成本。存在的問題是無法根本解決起層開裂問題,對模具存放環境溫度要求高(18~30℃),模具不能磕碰。

(2)全聚氨酯樹脂基復合材料拉形模:拉形模具模體型面選用具有易數控加工、自潤滑、強度高和韌性好等優點的聚氨酯樹脂基復合材料。拉形型面的厚度取決于拉形面積的大小,拉形面積越大,曲向剪切力越大。拉形面積1m2以內,厚度可設計50mm,厚度隨拉形面積增加應適當增加,每平方米可按20%~30%幅度加厚,以防止變形斷裂現象發生。但在實際加工中,由于熔接損失及加工余量,坯料厚度往往會超過60mm。

模體基體應選用同系列的聚氨酯樹脂基復合材料,使表面材料和基體材料能夠很好地結合,保持較好的模具一致性,使在溫差變化大、振動及磕碰等情況下,不出現斷裂、起層等現象。模體基體可鏤空制作,進一步使結構輕量化,與金屬模具相比較會輕很多。基體視結構可適當增加鏤空空間,鏤空空間大小的確定以不影響結構強度為準則。

全聚氨酯樹脂基復合材料拉形模的優點是制造周期短,無開裂起層現象,對存放環境要求低,改型方便(可循環利用),造價與鋁基體拉形模具相當。

3. 結語

與傳統模具相比,聚氨酯樹脂基復合材料拉形模具有制造周期短、成本低及性能高等特點,具體表現如下。

在產品質量上:①該新型模具表面數控加工后光滑無氣孔,同時具備自潤滑功能,成件質量高。②出色的抗變形特征,有效提高零件質量。

在制造成本上:①常溫下可修復,模具加工報廢率為零。②可與鋼胎體、鋁胎體和樹脂砂胎體結合,可循環利用。

在生產效率上:①結構輕質化的特性具有傳統金屬模具無可比擬的優勢。②模具加工周期短。

[1] 王海宇. 飛機鈑金工藝學[M]. 西安:西北工業大學出版社,2011.

[2] 中國鍛壓協會. 航空航天鈑金沖壓件制造技術[M]. 北京:機械工業出版社,2013.