鋁合金輪轂旋壓成形的有限元分析與研究

玄令祥

(1.長春理工大學(xué),吉林 長春 130022;2.長春設(shè)備工藝研究所,吉林 長春 130022)

為了適應(yīng)汽車行業(yè)的新需求,保證旋壓成形的鋁合金輪轂在精度和性能上符合要求,就必須要盡可能保證所制定的旋壓加工方案足夠合理。但是傳統(tǒng)的單純依靠現(xiàn)場加工的方式來進(jìn)行數(shù)據(jù)的收集,已經(jīng)無法滿足現(xiàn)在對于加工經(jīng)濟(jì)性的要求。采用ABAQUS有限元分析軟件模擬7A04鋁合金車輪輪轂的旋壓成形過程,輔助完成對于初期制定的旋壓成形工藝方案的驗(yàn)證。采用這樣的一種方式,將能夠極大的縮短發(fā)現(xiàn)問題,完成方案修改優(yōu)化所需要耗費(fèi)的時(shí)間,進(jìn)而在保證旋壓成形質(zhì)量的同時(shí),提高鋁合金輪轂旋壓成形的效率,降低生產(chǎn)成本。

一、旋壓工藝簡述

鋁合金車輪輪轂旋壓的大致工藝過程:在旋壓的過程中,鋁合金坯料的筒底部分被尾頂壓緊固定在芯模上,旋壓時(shí)基本上沒有發(fā)生太大的變化。而鋁合金坯料的其他部分,由于受到來自旋輪的旋壓力作用而向著靠近芯模的方向傾倒,直到坯料最終完成貼膜。主要的表現(xiàn)就是坯料由最開始的平板狀逐漸壓倒,坯料內(nèi)側(cè)貼合在芯模上變?yōu)橥残蔚男螤睢P啿粩鄬⑿龎毫κ┘佑阡X合金坯料之上,最終得到符合圖紙要求尺寸規(guī)格的旋壓成形件。

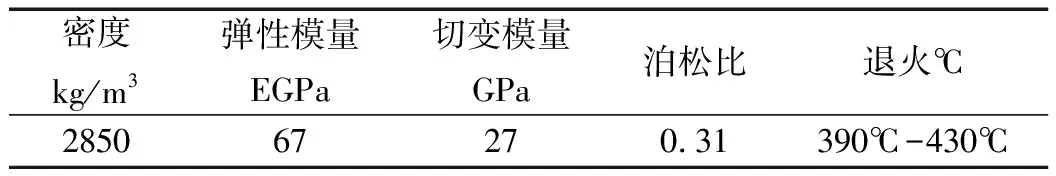

在旋壓材料方面選擇的是7A04鋁合金。7A04鋁合金屬于Al-Zn-Mg-Cu系超高強(qiáng)度鋁合金(亦稱超硬鋁),是超硬鋁當(dāng)中研究發(fā)展相對比較成熟,使用時(shí)間較長,應(yīng)用范圍比較廣的一個(gè)合金,其廣泛應(yīng)用于飛機(jī)蒙皮,螺釘,大梁桁架、起落架等受力構(gòu)件[1]。其相關(guān)參數(shù)如表1中所示。

表1 7A04鋁合金主要性能參數(shù)

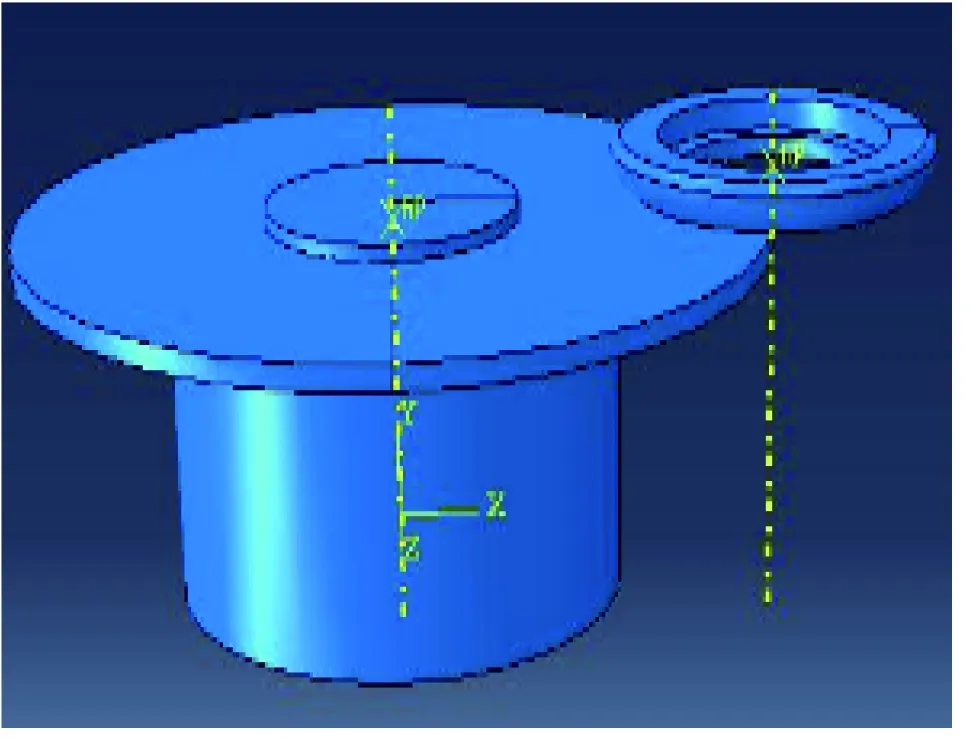

二、旋壓成形的有限元模型建立

首先利用軟件,按照工藝方案中的參數(shù)進(jìn)行設(shè)置,完成鋁合金車輪輪轂旋壓各部分模型構(gòu)建,根據(jù)旋壓所用坯料的減薄率等因素的影響[2],對坯料、芯模以及旋輪之間的相對位置進(jìn)行調(diào)整,建立的車輪輪轂旋壓的有限元模型如圖1所示。

為了提高模擬運(yùn)算的速度,設(shè)置時(shí)對模型進(jìn)行一定的簡化。在定義材料屬性時(shí)把旋壓坯料定義為彈塑性變形體[3],采用的八節(jié)點(diǎn)六面體單元(C3D8R)對材料進(jìn)行網(wǎng)格劃分。理想情況下,認(rèn)為芯模和旋輪在旋壓過程當(dāng)中是不會發(fā)生變形的,因此把芯模和旋輪定義為剛體。實(shí)際的旋壓加工過程當(dāng)中,坯料、芯模以及旋輪之間的相對運(yùn)動是相當(dāng)?shù)膹?fù)雜的。主要的運(yùn)動是旋壓坯料被壓在芯模上,與芯模一起由主軸帶動作旋轉(zhuǎn)運(yùn)動。旋輪則是沿著坯料的軸向進(jìn)行運(yùn)動,當(dāng)旋輪與坯料接觸以后,在摩擦力的作用下,旋輪也會產(chǎn)生旋轉(zhuǎn)運(yùn)動。為了便于模擬進(jìn)行,在模擬時(shí)設(shè)置:坯料、芯模是固定不運(yùn)動的,而是旋輪在作進(jìn)給運(yùn)動的同時(shí)也作著繞坯料表面的旋轉(zhuǎn)運(yùn)動。

圖1 有限元模型圖

三、旋壓模擬仿真結(jié)果分析

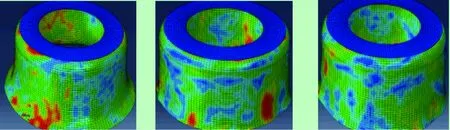

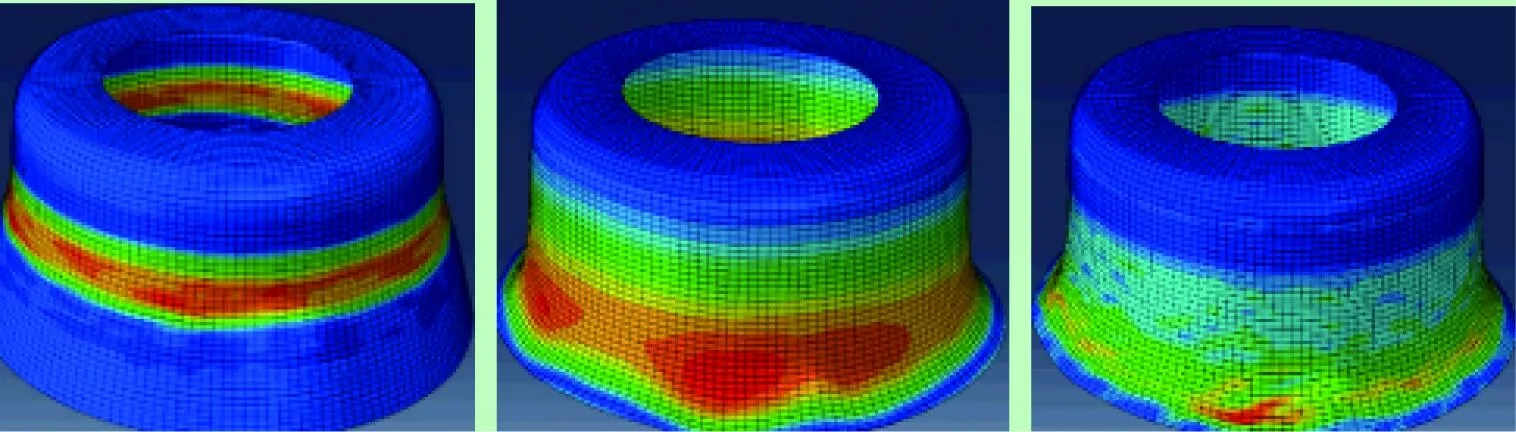

在利用ABAQUS軟件完成鋁合金車輪輪轂的旋壓成形加工過的數(shù)值模擬仿真之后,通過得到的應(yīng)力應(yīng)變分布圖對旋壓過程中的應(yīng)力應(yīng)變情況進(jìn)行分析。

圖2 坯料表面等效應(yīng)力分布圖

圖3 坯料表面等效應(yīng)變分布圖

圖2為旋壓過程中的應(yīng)力變化分布圖。通過觀察等效應(yīng)力變化分布圖,能夠明顯看出:鋁合金坯料的底部基本沒有應(yīng)力變化。這是由于該部分處于芯模和尾頂?shù)墓潭ㄖ拢旧蠜]有參與旋壓變形,不存在金屬的流動。而底部之外的坯料部分,在旋輪的作用下發(fā)生較大的塑性變形,應(yīng)力變化比較明顯。旋壓過程中,等效應(yīng)力的最大的區(qū)域主要集中在旋輪和旋壓坯料發(fā)生接觸的區(qū)域,即正在進(jìn)行旋壓加工成形的區(qū)域。隨著旋壓的進(jìn)行,坯料在旋輪作用下,形狀逐漸由皮板狀變?yōu)閳A筒形狀,貼膜部分越來越大,直至完全貼膜。坯料變形量增大,等效應(yīng)變也以逐漸增大的趨勢進(jìn)行變化。

圖3旋壓過程中的應(yīng)變分布圖。通過觀察等效應(yīng)變分布圖,能夠發(fā)現(xiàn):坯料的底部由于芯模和尾頂?shù)墓潭ㄗ饔茫谛龎哼^程當(dāng)中沒有發(fā)生變形,等效應(yīng)變沒有變化。而旋壓過程中,坯料變形區(qū)出現(xiàn)了比較明顯的應(yīng)變變形區(qū),而且在變形區(qū)中的應(yīng)變分布較為均勻。隨著旋壓的不斷進(jìn)行,最大應(yīng)變變形區(qū)隨著旋輪的移動而移動,而且等效應(yīng)變呈現(xiàn)出一個(gè)先增大后變小的一個(gè)過程。主要是有兩個(gè)方面的原因,一個(gè)是因?yàn)樵谛龎哼^程中,存在一定的金屬流向旋輪的前方,表現(xiàn)為坯料金屬少量堆積,之后堆積的部分又會被旋輪壓下,這就使得實(shí)際過程中的減薄率短暫增加,等效應(yīng)變也就表現(xiàn)為增加的情況。隨著旋壓的繼續(xù)進(jìn)行,堆積的金屬就會剬減少,等效應(yīng)變趨于減小的一個(gè)趨勢,旋壓坯料的變形情況會恢復(fù)到正常,旋壓得以正常進(jìn)行。另一個(gè)最主要的原因是坯料在由板狀到被壓倒,再到完成貼膜的一個(gè)過程當(dāng)中,經(jīng)歷的就是一個(gè)變形量先大后變小的一個(gè)過程。

四、結(jié)論

通過對于旋壓仿真結(jié)果的分析,能夠發(fā)現(xiàn):在模擬過程中,車輪輪轂的旋壓是能夠正常進(jìn)行的,沒有出現(xiàn)明顯的加工缺陷。這也證明了前期制定的旋壓加工成形方案在理論上是合理的,是能夠采用的。

同時(shí),仿真模擬在幫助驗(yàn)證旋壓工藝方案時(shí),體現(xiàn)出了對于傳統(tǒng)的試驗(yàn)驗(yàn)證方法在時(shí)間等方面具有一定的優(yōu)勢。但對于本方面的研究還是不夠深入,今后還需要更多的研究者加入,促進(jìn)相關(guān)工藝技術(shù)的發(fā)展與成熟。

[1]張保昌.有色金屬及其熱處理[M].北京:國防工業(yè)出版社,1981:196-198.

[2]李學(xué)光,張治峰,徐恒秋,等.筒形件旋壓加工中材料隆起情況分析研究[J].長春理工大學(xué)學(xué)報(bào):自然科學(xué)版,2016,39(1):56-60.

[3]劉來英,馬澤恩,孔永明.彈塑性體的理想變形[J].西北工業(yè)大學(xué)學(xué)報(bào),1999,17(2):205-209.