車載雷達自動測試系統開發

(中國電子科技集團公司第三十八研究所, 安徽合肥 230088)

0 引言

汽車自動駕駛需要建立在對外部環境目標的探測感知基礎之上,車載雷達可以主動地發現未來可能與汽車發生碰撞的車輛、行人或者其他障礙物,通過車身控制模塊及時發出聲光電警報或同時采取剎車制動等規避措施,以避免碰撞的發生[1]。車載雷達是交通安全領域實現現代化的重要保障,是減少公路撞車事故、改善交通安全狀況的有效途徑之一。

車載雷達具有變道輔助、側后方車輛迫近報警、開門安全報警等功能,屬于汽車主動安全系統之一。車載雷達具有極大的市場需求,以及廣闊的市場前景。未來五年中國汽車主動安全應用市場容量將成倍增加,汽車主動安全市場將進入爆發期,到2020年,駕駛輔助系統全球市場規模將由2014年的111億美元飆升到920億美元,全球大約20%的新車將配備這種系統。車載雷達系統作為駕駛輔助的汽車安全類產品,當有其他車輛進入預警區域時,能有效提醒駕駛員采取防護措施,因此會受到越來越多消費者的青睞[2]。

1 自動測試系統是軍民技術融合的體現

我國多次強調要把軍民融合上升為國家戰略高度,軍事電子技術在不久的將來必定會有巨大的“融合”空間和發展潛力。

目前國內中高端車型裝配的車載雷達全部依賴進口,市場被博世、海拉、德爾福、大陸等歐美汽車零部件巨頭企業壟斷。我國對車載雷達系統的研究尚處于起始階段,還有很多的問題有待解決。由于車載雷達具有高頻率、高復雜性、高精度、高集成度、高質量、小型化、低成本等特性,技術門檻較高,大多數企業和科研院所不具備與之匹配的研制水平與設施。國內自主車載雷達還相對空白,少數處于研發階段,沒有實現批量產業化。車載雷達工作方式如圖1所示。

要實現產業化,需要有相應的測試系統對產品進行驗證,特別在面臨批量生產的關口,開發自動而高效的測試系統尤為重要。自動測試系統涉及諸多核心技術,如射頻前端技術、信號處理技術以及高效算法等。車載雷達自動測試系統的開發,將傳統軍用雷達技術應用到民用車載雷達中,并結合市場需求,不斷進行技術創新,是典型的軍工技術成果轉化項目,是軍民技術融合的集中體現。

2 自動測試系統需求分析

車載雷達自動測試系統涵蓋范圍廣,如電氣性能測試、功能測試、射頻性能測試、探測性能測試、AOI外觀檢測、密封性能測試等。自動測試技術難度大,特別在射頻性能測試以及探測性能測試上,要深刻理解車載雷達技術指標,搭建天線發射接收的模擬環境,同時使用相關的硬件與軟件技術,使測試系統成功應用于產品出廠標定。由于每個測試系統的測試項目及測試指標要求不同,下面僅從總體需求上作一下分析。

1) 控制要求

測試過程中,應提供測試進度狀態;為防止鍵盤或鼠標多個入口選項的可能性,需做好防呆措施;用戶界面應提供至少一個開始和中止控制;如果測試通過,系統應清楚地指出測試通過的被測物的相應位置及通過狀態,在測試夾具的位置,被測物的綠色LED燈會亮起;如果測試未通過,應清楚標明未通過測試的被測物位置,在測試夾具的位置,被測物的紅色LED燈會亮起。

2) 硬件要求

所有測試儀表及附件應安裝在鋁型材機柜中;首選市場上的標準設備,方便采購和維護保養;硬件應有明確的接線圖,所有接線圖紙應經過測試并提供相關檢驗記錄;夾具不能損壞被測模塊的外觀及功能;測試系統軟件能夠自動識別夾具的型號,如果用錯夾具,軟件必須能自動識別并不執行測試;夾具必須能根據產品設計變更作出相應的設計更改;所有夾具及相關模組都必須能夠防靜電。

3) 軟件要求

測試結果必須能保存在本機,同時被上傳到制造執行系統;測試系統必須包含校準軟件應用程序,用來消除測試系統帶來的測量誤差;校驗系數應該被保存在一個單獨的文件中;每臺測試設備要有自檢能力,保證系統正常工作。

4) 人機工程學要求

設計必須考慮到人性化,任何控制必須易于方便操作;應盡量減少重復動作,應無障礙地訪問常用接口。

3 自動測試系統設計方案

3.1 電氣性能測試系統

作為車載雷達的第一道測試工序,該工位的具體要求是:實現對電路板的噴碼,確立序列號,便于后續工序對電路板進行掃碼;完成對產品的燒錄測試,并能準確判斷出燒錄過程的異常以及燒錄是否成功;對產品軟件的版本進行判斷,杜絕軟件燒錄錯誤;系統需包含CAN通信功能,能對產品進行條碼等生產信息的讀寫;結構設計、電子硬件設計以及控制系統設計需對外開放標準接口,以便外部的設備能和該測試系統無縫對接,共同實現穩定可靠的協同工作;設備接入服務器,測試結果和測試數據需實時上傳到服務器。

1) 系統架構設計

電氣性能測試系統的硬件架構如圖2所示。

圖2中,工控機用來運行系統軟件并存儲數據,以及同外部系統進行對接;CAN通信模塊用來同產品進行通信,讀取和寫入產品信息;電壓采集模塊實現關鍵電壓檢測、芯片工作電壓檢測等功能,采用NI品牌采集卡,確保電壓可靠采集;ICT標準設備實現產品的線路開路檢測、短路檢測等[3];燒錄器組件實現車載雷達軟件燒錄及產品參數寫入功能。

2) 系統接口設計

電氣性能測試系統要基于車載雷達自動化生產線預留的結構空間和接口,在結構上,所有的儀表及配件集成在設備內部。該測試系統與生產線的信號對接,采用RJ45或RS232標準接口進行通信。相關接口線纜的布線通過設備背部的開口同外部設備進行電氣互聯。數據接口方面,考慮同制造執行系統的接口兼容,采用有線或無線的方式實施。測試系統本機上采用和制造執行系統相同規格的數據庫系統,本機數據存儲系統應和制造執行系統采用相同的數據定義格式,如數據類型、數據范圍等。要采用相同數據表設計,這關系到整個系統的查詢效率。

3) 輸出端口設計

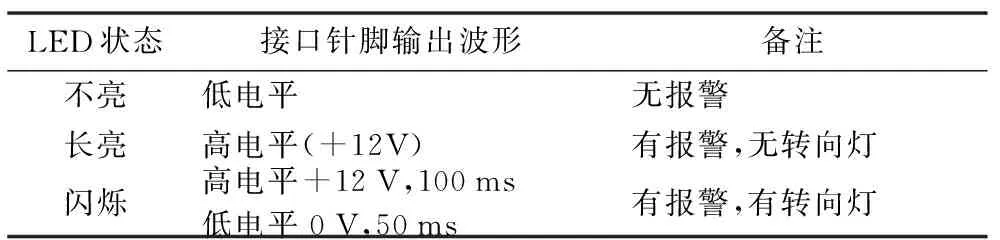

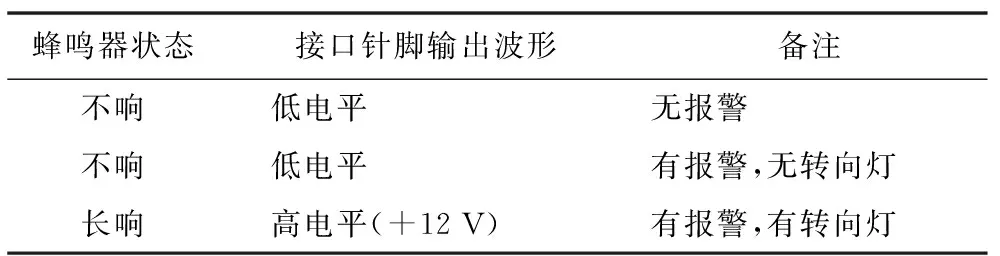

電氣性能測試系統告警指示燈狀態檢測與告警蜂鳴器狀態檢測分別如表1和表2所示。

表1 告警指示燈狀態檢測

表2 告警蜂鳴器狀態檢測

4) 工藝過程設計

電氣性能測試系統生產測試過程如下:打標噴碼設備接入服務器,根據工單信息自動生成條碼并自動將條碼噴涂在電路板表面。機械手將電路板抓取到夾具平臺上,夾具平臺將產品推到檢測位置進行在線電路測試和程序燒錄,同時對電路板進行CAN通信丟包率、工作電流、軟件版本檢測、過壓及欠壓等方面的功能測試。該測試系統如圖3所示。

3.2 射頻性能測試系統

該系統主要實現車載雷達產品的無線射頻指標的檢測,包含發射信號輸出功率、發射信號調頻起始頻率、發射信號調頻終止頻率、發射信號調制信號帶寬、發射帶內起伏等參數的檢測;結構設計、電子硬件設計以及控制系統設計需對外開放標準接口,以便外部的設備系統能和測試系統無縫對接,共同實現穩定可靠的協同工作;系統需配備UPS電源,以避免設備突然斷電對產品或設備儀表造成損傷。

1) 系統架構設計

射頻性能測試主要是針對車載雷達整機性能進行測試,測試系統主要包含:測試儀表、微波暗箱(含發射天線、接收天線)、接口控制卡、主控計算機和自動測試軟件,在微波暗箱中進行測試。射頻性能測試系統框圖如圖4所示。

2) 微波屏蔽箱設計要求

微波屏蔽箱是一個內部敷有電磁波吸收材料的金屬箱。屏蔽箱的設計要求如下:屏蔽箱應能模擬無回波和電磁屏蔽的工作環境。箱體尺寸盡量小,使用方便。目標信號電控調制器應有足夠的動態范圍。被測產品與目標信號電控調制器間的距離應有足夠的調整范圍,以保證目標信號電控調制器與被測產品間的距離匹配。接收天線組件與被測產品間為弱耦合,盡量減小接收天線組件對被測產品工作狀態的影響。屏蔽箱中天線設計要求:天線組件用于引出/引入產品射頻信號,以便測量產品射頻參數。在保證測量精度的條件下,應盡量減弱耦合,以減少對產品的影響。信號通過固定在屏蔽箱側面SMA插座引出,通過外部測試儀表進行測量。

3) 射頻測試方法

發射信號輸出頻率試驗方法:電路板固定,將喇叭天線對準電路板發射天線部分,保持一定的距離,將喇叭天線SMA接口端通過射頻電纜接到頻譜儀上,模塊上電,設置頻譜儀中心頻率與帶寬,觀察頻譜曲線,找到發射工作頻段,記錄起始頻率和終止頻率。起始頻率與終止頻率滿足上、下限范圍,判定為滿足指標要求。

4) 測試過程要求

使用機械手實現產品從流水線到屏蔽箱之間的搬運,流水線不從屏蔽箱內部穿過,保證屏蔽效果;機械手安裝待測品吸盤和已測品吸盤,實現待測品和已測品的一次性送料和取料動作;吸盤機構可快速更換,以適應產品換型需求;在生產控制系統中,有快速產品切換選型;采用快速更換接口,單工位切換時間不超過25 min;可選擇產品直接流過設備;快速更換針床上下模;整個生產過程,均需對產品及產品ID進行跟蹤,對生產測試過程中產生的數據進行遠程存儲。

3.3 探測性能測試系統

1) 系統架構設計

利用多普勒目標模擬設備可對車載雷達探測性能進行測試。多普勒目標模擬測試主要是指在微波暗箱內模擬目標距離、速度、角度信息。該系統能通過修改障礙物的速度、方位角、大小、距離參數來模擬汽車雷達模塊實際應用環境。

車載雷達被固定放置在微波屏蔽暗箱的轉臺上,轉臺由測試系統控制,旋轉角度根據輸入參數可0°~180°范圍控制。測試系統控制整個信號鏈路中的工作狀態,所有數據均可通過測試系統進行查詢和保存。

系統架構如圖5所示,當車載雷達固定在轉臺夾具上后,點擊軟件界面上的確認,即可自動完成模塊上電、版本校驗、模擬障礙物測試等一系列生產測試用例。

2) 硬件設計

探測性能測試系統由射頻接收單元、信號處理單元、射頻發射單元、數字控制單元、方位模擬單元、上位機單元、微波暗箱等組成。各單元主要完成的功能如下:

射頻接收單元主要完成接收來自車載雷達的調頻連續波信號,并實現對射頻信號的下變頻、濾波和數字采集;信號處理單元主要完成對數字信號的處理,通過接收數字控制單元的信息,實現延遲、變頻、多普勒補償等功能;射頻發射單元主要完成調制后的障礙物模擬回波的發射,將處理后的數字信號進行數模轉換,并進行上變頻、濾波等;數字控制單元主要完成對信號處理單元、方位模擬單元等的控制和調整,根據上位機單元輸入的障礙物參數,分配模擬相應障礙物的控制數據;方位模擬單元主要完成車載雷達天線波束寬度的測試,根據障礙物信息調整車載雷達天線波束朝向,從而模擬障礙物的不同方位;上位機單元主要完成與測試系統的數據交換、控制命令的收發以達到狀態顯示、測試過程中的人機交互,可供用戶輸入單一測試狀態或者連續測試狀態。

3) 測試要求

屏蔽箱應能模擬無回波和電磁屏蔽的工作環境[4],目標信號電控調制器應有足夠的動態范圍,被測產品與目標信號電控調制器間的距離應有足夠的調整范圍;測試項包括射頻功率、射頻頻率、頻偏、接收靈敏度等;測試系統可獨立設置障礙物參數,含距離、方位、速度等,模擬目標回波;可根據模擬測試標定結果,進行雷達方位等參數校準;所有測試數據按結構化方式存儲到后臺數據庫;提供雷達模塊生產狀態查詢和測試數據報告生成功能。探測性能測試系統實物及測試界面如圖6所示。

測試過程為:打開屏蔽箱門,將車載雷達在轉臺上固定,關閉屏蔽箱門。點擊下方“測試”按鈕,開始測試;如果測試結果判定為“通過”,流入下道工序;如果測試結果判定為“未通過”,在屏幕右下方顯示不合格原因。

3.4 密封性能測試系統

1) 系統構成

密封性能測試系統由控制系統、測試氣路、氣源處理系統、工裝夾具、工作平臺、計算機管理軟件、條碼掃描槍等組成。氣源處理系統包含檢測氣源處理系統及控制氣源處理系統,為檢測氣路和控制氣路提供穩壓、清潔的氣源。夾具由夾具控制閥組、壓緊氣缸、機械裝夾裝置等組成。控制系統檢測氣路中的各閥門,并通過各高精度壓力、流量、差壓等傳感器獲取信號。

2) 測試指標

密封性能測試系統總體測試指標如下:

負壓檢測壓力:-88~0 kPa;流量測試:15~500 mL/min;流量測試周期:15~20 s;壓力分辨率: 0.1 kPa;流量分辨率: 1 mL/min;流量重復精度:±5%;差壓測試范圍:-900~+900 Pa;差壓分辨率:1 Pa;測試結果、操作員、測試時間、產品條碼等數據保存在工控機中,可隨時被生產管理系統調用。

3) 測試要求

測試過程為:用掃碼槍掃描車載雷達標簽后,翻轉180°,放置在測試臺的夾具內固定,設備自動開始對產品進行氣密測試。當合格指示綠燈亮起時,表示測試結果合格,流入下道工序;當不合格指示紅燈亮起時,測試結果不合格,用不合格品標簽記錄并貼在不合格品上,放置在不合格品區域待維修。氣密性測試臺設備要求如下:

系統控制工裝,自動壓緊和釋放;可根據設置的檢測壓力、流量合格上限以及泄漏量上限等參數快速檢測并判斷是否合格[5];可不掃條碼直接測試,也可掃描條碼進行測試,測試的產品條碼與被測結果對應記錄;測試結果、操作員、測試時間、產品條碼等保存于工控機。密封性能測試系統實物及測試界面如圖7所示。

4 結束語

車載雷達自動測試系統既是車載雷達產品研發的重要保障,又是車載雷達批量生產不可缺少的核心設備,同時還是提升產品質量的利器。電氣性能測試系統、射頻性能測試系統、探測性能測試系統、密封性能測試系統是車載雷達自動測試系統中最為重要的四大在線測試系統。測試系統的成功開發大大加快了24 GHz車載雷達研發進程,也為探測距離更廣、探測角度更大、精度更高的77 GHz車載雷達的研發提供了堅實的研發基礎。四大自動測試系統的成功應用,使車載雷達的生產效率提升70%以上,產品合格率提高到99%以上。

車載雷達自動測試系統是軍民技術融合的集中體現。電氣性能測試系統、射頻性能測試系統、探測性能測試系統、密封性能測試系統四大測試系統的開發,將傳統軍用雷達技術應用到民用車載雷達中,并結合市場需求,不斷進行技術創新,必將為軍工研究所的產業發展增加持久動力。

參考文獻:

[1] 王建萍. 自動駕駛的開發動向與技術[J]. 汽車與配件, 2016(26):26-27.

[2] 孫昱, 柳貴東, 付少波. 汽車防撞雷達系統設計[J]. 軍事交通學院學報, 2015, 17(5):90-91.

[3] 王大偉, 龔清萍, 張德曉. ICT測試技術在航空電子產品PCBA測試中的應用[J]. 航空電子技術, 2014, 45(4):45-50.

[4] 周澤倫. 帶孔峰箱體電磁屏蔽效能的研究[J]. 西安科技大學學報, 2016, 36(1):123-124.

[5] 翁天翼, 樓狄明. 發動機在線密封測試泄漏率的研究[J]. 上海汽車, 2011(11):44-49.