1 000 MW機組鍋爐吹灰汽源改造節能分析

陳開峰, 阮圣奇, 吳 仲

(中國大唐集團科學技術研究院有限公司 華東分公司, 安徽 合肥 230031)

0 引言

鍋爐受熱面吹灰、結渣對鍋爐運行的經濟性和安全性有著較大的影響,合理的吹灰方式和吹灰汽源能有效提高鍋爐效率,降低主、再熱蒸汽的溫度波動,提高鍋爐運行的經濟性[1, 2]。目前大型火電機組鍋爐吹灰系統在設計時常采用分隔屏過熱器出口蒸汽,經減壓調節后進入鍋爐吹灰器和空氣預熱器。由于蒸汽參數高,不但造成了嚴重的熱量浪費,也增加了設備投資和維護成本。近年來,較多300~600 MW機組對采用主蒸汽系統的吹灰汽源進行了改造,將吹灰汽源由主蒸汽系統改至再熱冷段管道,提高了機組運行的安全性和經濟性[3-5]。

熱電聯產熱平衡簡化計算方法能夠較為準確地計算供熱機組熱經濟性能指標,但在大型機組吹灰汽源節能計算中的應用卻少有文獻介紹。同時,對于參數更高、結構和熱力系統更復雜的 1 000 MW超超臨界機組,其運行特性、循環熱效率與常規300~600 MW機組差異較大,因而吹灰汽源對機組經濟性的影響也有較大差異。本文針對1 000 MW超超臨界大型火電機組,利用熱電聯產的原理,在同等發電量和滿足鍋爐吹灰汽源要求的條件下,分別對采用分隔屏過熱器出口抽汽和再熱冷段管道抽汽的吹灰系統進行計算,并分析其經濟性。

1 機組及改造情況介紹

1.1 改造情況簡介

某1 000 MW機組鍋爐為超超臨界變壓運行直流鍋爐,采用單爐膛、П型布置、懸吊結構。鍋爐出口蒸汽參數為26.25 MPa/605 ℃/603 ℃,對應汽機參數為25 MPa/600 ℃/600 ℃。汽輪機采用超超臨界、一次中間再熱、單軸、四缸四排汽、雙背壓、八級回熱抽汽、凝汽式機組。

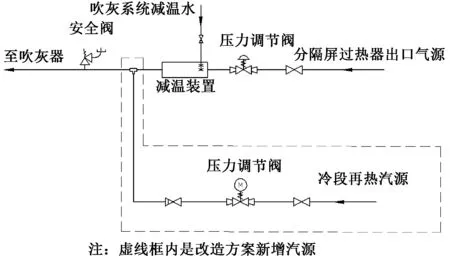

原配置鍋爐爐膛吹灰器和空預器吹灰器汽源抽自分隔屏過熱器的出口,經減溫減壓送往吹灰器,吹灰器采用程序自動控制。

改造方案:保留原來由分隔屏至后屏過熱器管道引出的吹灰管路,用于鍋爐低負荷運行時空氣預熱器和本體吹灰;增設一路取自再熱冷段管道的吹灰管路,主要用于空氣預熱器和爐膛本體在高負荷時的吹灰。改造費用總計55萬元。

系統原理設計圖見圖1。

圖1 吹灰系統改造系統圖

1.2 改造后運行及安全性評估

為滿足爐膛吹灰器、長伸縮式吹灰器及空氣預熱器的吹灰要求,吹灰汽源需根據機組負荷情況進行切換。改造后,機組在500~1 000 MW負荷運行時,再熱冷段蒸汽壓力>2.5 MPa,溫度大于245 ℃,再熱冷段蒸汽可以滿足爐膛吹灰器和長伸縮式吹灰器的運行要求,其過熱度也滿足空氣預熱器的吹灰要求。但在機組負荷小于500 MW時,再熱冷段蒸汽參數降低,此時采用原分隔屏出口過熱器出口蒸汽氣源。

機組正常運行負荷率一般大于50%,即在500~1 000 MW負荷段運行,分隔屏過熱器出口蒸汽壓力范圍為18~27 MPa,而再熱冷段蒸汽壓力為2.5~5.1 MPa,可見采用再熱冷段蒸汽氣源顯著地減小了吹灰系統調節閥前后壓差,提高了設備運行的可靠性。

同時,吹灰系統調節閥前手動閥作為隔離用閥門,改造前正常運行時需保持全開,檢修時關閉,由于工作壓力較高,時常發生閥芯脫落、閥桿跑偏和閥門盤根漏汽等故障,人員操作時風險較高。改造后原汽源作為備用,該閥門正常運行時保持關閉狀態,避免高壓蒸汽沖刷,提高運行的安全性。

因此,通過汽源改造,可降低吹灰系統工作參數,改善設備的運行條件,提高設備的可靠性和安全性。

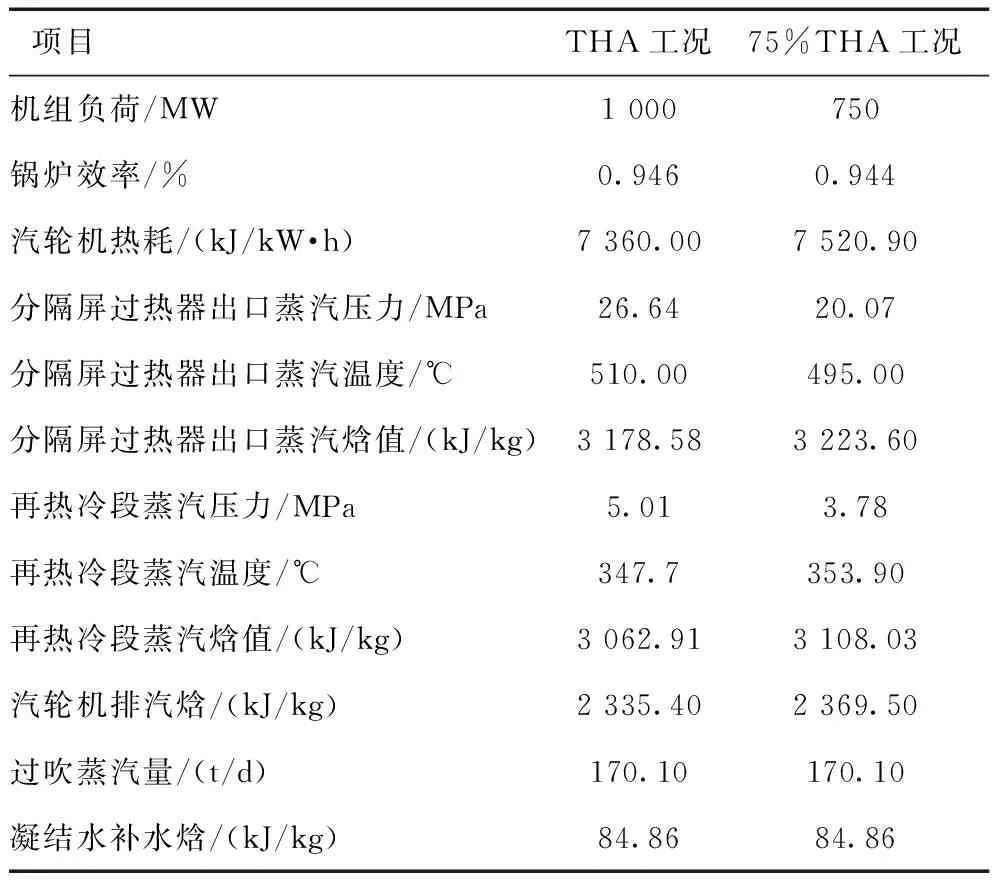

1.3 機組主要參數

機組的主要性能參數如表1所示。

由于鍋爐吹灰非連續進行,表1中吹灰蒸汽量以天為單位的吹灰用汽量。節能量的計算也以天為單位,計算不同負荷時機組每天節能量。

表1 機組主要參數

2 熱平衡計算法的應用

2.1 機理分析

熱電聯產節能的機理主要有兩方面[6]:一方面,熱電聯產發電部分固有的熱力學冷源損失用做了供熱,從而節約了燃料,稱為“聯產節能”;另一方面電廠的大型鍋爐效率比分散小鍋爐熱效率高,從而節約了燃料,稱為“集中節能”。

對于鍋爐吹灰采用不同汽源時的節能量計算,符合“聯產節能”的條件,可以采用熱平衡法計算不同位置抽汽對機組煤耗的影響。對于采用分隔屏過熱器出口蒸汽汽源的吹灰系統,機組煤耗量由3部分組成:吹灰蒸汽熱量的煤耗量、吹灰抽汽內部聯產發電煤耗量、凝汽器汽流發電的煤耗量;對于采用汽輪機做功后抽汽的吹灰系統,機組煤耗量由3部分組成:吹灰蒸汽熱量的煤耗量、吹灰抽汽聯產發電的煤耗量、凝汽汽流發電的煤耗量。兩種系統節能量對比,以相同的吹灰蒸汽量(不同汽源消耗的蒸汽熱量不同)和相同的機組發電量為基準。

2.2 計算方法

分析不同供熱抽汽方式對汽輪機熱經濟性的影響時,熱力計算方法較為常用的有常規熱平衡法、簡化熱平衡法和等效焓降法等[7]。本文采用簡化熱平衡法進行計算,得到采用不同吹灰汽源時機組的熱經濟性指標。

熱電聯產機組總的煤耗量,包括機組供汽熱量的耗煤量與機組發電耗煤量,而機組發電量分為供汽汽流發電量和凝汽器汽流發電量,計算過程如下所示。

2.2.1 發電量計算

(1)供汽汽流發電量計算

供汽汽流發電量WT包括供汽汽流外部聯產發電量Wo和供汽汽流內部聯產發電量Wn,即:

WT=Wo+Wn

(1)

其中供汽汽流外部聯產發電量即供汽汽流抽出前在汽輪機膨脹做功產生的發電量,按式(2)計算:

(2)

式中:DT為供汽抽汽量,kg;h0為汽輪機主汽進汽焓,kJ/kg;hT為汽輪機供汽抽汽焓,kJ/kg;ηj、ηd為汽輪發電機組的機、電效率。

供汽汽流內部聯產發電量由各級抽汽加熱供汽汽流的返回水(由供汽返回凝結水和補水組成,對于吹灰系統用汽,返回水全部為補水)。供汽汽流的實際回熱系統相當復雜,而供汽汽流的回水又不是固定的進入某一級加熱器,因此用加熱器熱平衡的方法求各級加熱器的抽汽量是很復雜也很困難的。

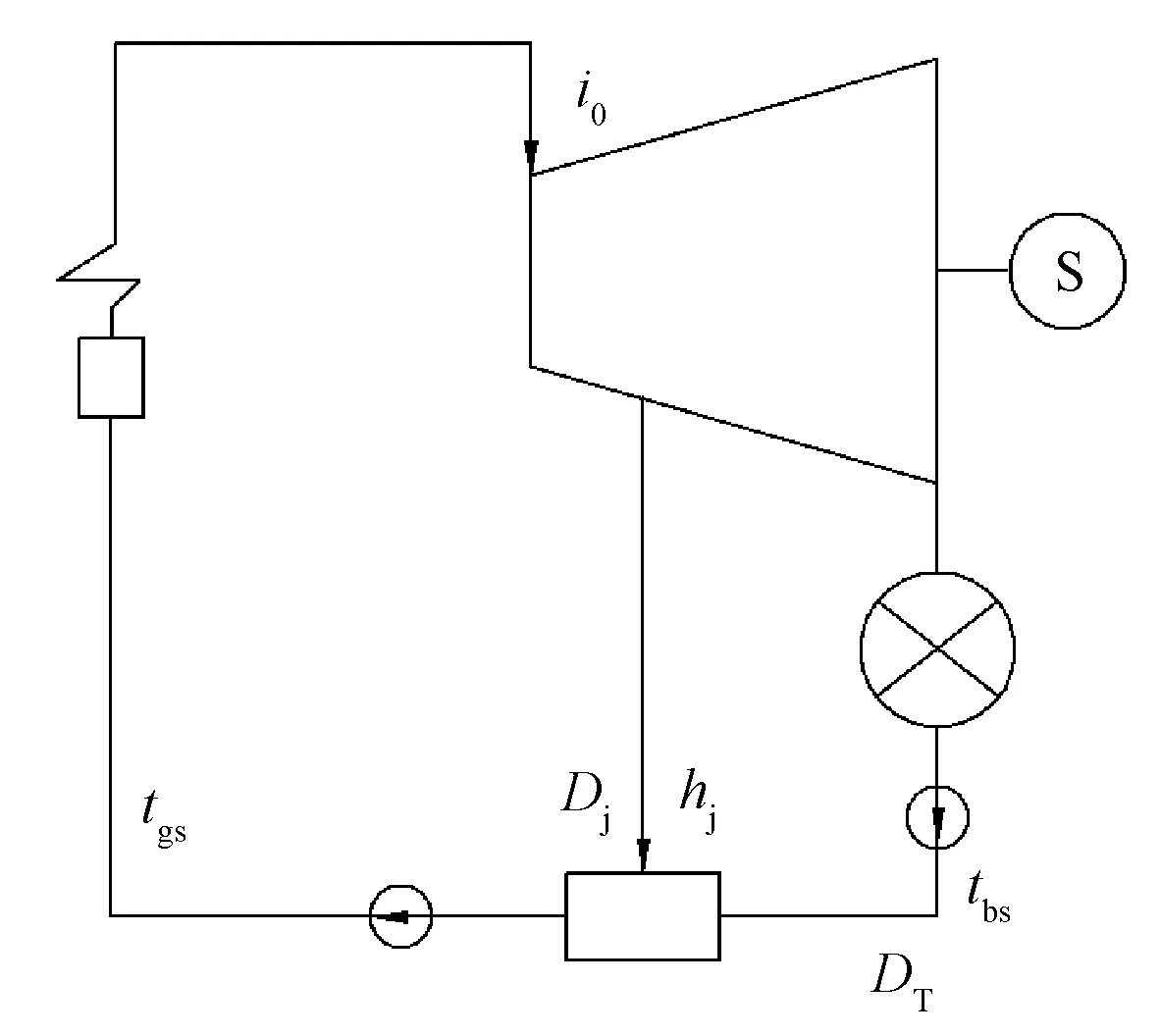

圖2 供汽汽流的假想回熱系統

本文中,內部聯產發電量采用假想回熱循環法的簡化算法進行計算,即用一級假想的混合式加熱器代替回水所經過的各級加熱器,如圖2所示。詳細計算過程如下:

假想加熱器抽汽飽和溫度

(3)

式中:tj為假想加熱器抽汽飽和溫度,℃;tgs為給水溫度,℃;tbs為供汽回水溫度(補水),℃。

假想加熱器抽汽焓值hj。由假想抽汽飽和溫度tj,查得對應的飽和蒸汽壓力pj,再由汽輪機過程線上與pj壓力線的交點可查得假想抽汽焓jh。

假想加熱器抽汽量

(4)

供汽汽流內部聯產發電量

(5)

(2)凝汽汽流發電量計算

在已知總發電量的情況下,可由供汽汽流聯產發電量計算出凝汽汽流發電量:

WN=W-WT

(6)

式中:W為機組總發電量,kW·h。

2.2.2 耗煤量計算

(1)電廠生產電能的耗煤量

熱電聯產機組發電耗煤量分別由供汽汽流發電耗煤量和凝汽汽流發電耗煤量計算得出,兩者冷端損失不同,機組發電效率也不同。

發電耗煤量Bd通過式(7)計算:

(7)

其中供汽汽發電流煤耗率:

(8)

式中:QL為為煤種的低位發熱量,kJ/kg;ηgl、ηgd為鍋爐效率、管道效率。

凝汽汽流發電煤耗率:

(9)

(2)電廠供汽生產熱能的耗煤量Bo:

(10)

其中供汽熱量:

QT=DT(hT-hbs)/106

(11)

式中:hbs為汽輪機供汽補水焓,kJ/kg。

(3) 電廠總耗煤量B:

B=Bo+Bd

(12)

根據“聯產節能”的原理,鍋爐吹灰消耗蒸汽,當作供熱蒸汽,通過計算聯產發電耗煤量和供汽損耗熱量的耗煤量,得出機組總耗煤量。分別對吹灰系統采用不同蒸汽汽源時機組總耗煤量的計算,比較不同方案的經濟性。

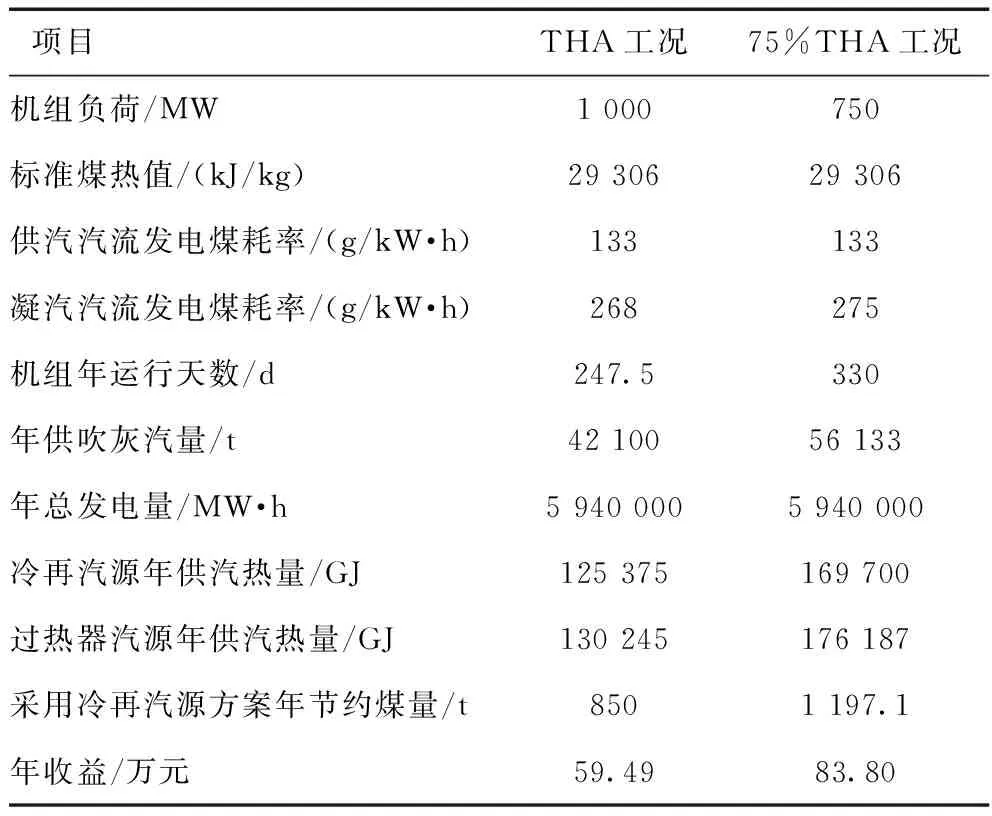

3 節能分析與比較

以汽輪機進汽參數、機組發電負荷以及鍋爐煤質不變為基準,假定采用兩種汽源時吹灰用汽量相同,且冷段抽汽量對汽輪機凝汽汽流發電效率沒有影響的條件下,用熱電聯產機組熱平衡方法計算兩種負荷工況下的能耗,計算結果如表2所示。

表2 改造后不同負荷工況下綜合收益比較

注:標準煤價按700元/t計算。

從表2中可知,在THA工況下,吹灰汽源從分隔屏過熱器出口改至再熱冷段管道,年節約標煤量850 t,年收益59.49萬元;75%THA工況下,年節約標煤量1 197.1 t,年收益83.80萬元。由于不同負荷時,鍋爐每日吹灰用汽量幾乎相同,機組負荷越低,在年發電量相同的情況下,機組實際運行天數越多,總吹灰用汽量越多;同時機組運行負荷越低,吹灰用汽產生的聯產發電量占總發電量比例(熱化發電率)越高,而供汽汽流發電煤耗率遠低于凝汽汽流發電煤耗率,因此低負荷采用冷再汽源時機組收益更加顯著。而機組實際年平均負荷率在75%左右,因此表2中75%THA工況計算收益更接近機組實際運行收益。

每臺機組吹灰汽源改造費用總計57萬元,按75%THA工況年收益83.8萬元核算,0.68年即可收回改造成本,因此吹灰汽源采用再熱冷段蒸汽汽源具有顯著的節能效益。

4 結論

針對1 000 MW超超臨界機組,介紹了吹灰汽源改造方案,評估了改造后機組運行的安全性,并采用熱電聯產的原理分析計算了不同吹灰汽源時機組經濟性,可以得出以下結論:

(1)吹灰汽源由分隔屏過熱器出口改至再熱冷段,可以提高吹灰系統設備的使用壽命,提高機組安全性。

(2)吹灰汽源改為再熱冷段蒸汽可以取得顯著的經濟效益,THA負荷工況時年收益達79.32萬元,75%THA負荷工況時年收益可達83.8萬元。以75%THA負荷工況核算,改造后運行0.68年即可收回改造成本。

(3)進行吹灰氣源改造時,應保留原分隔屏過熱器吹灰汽源系統作為備用,采用增設再熱冷段汽源的方法。機組負荷過低,再熱冷段參數無法滿足吹灰的要求時,采用原汽源進行吹灰。

參考文獻:

[1]王曉暉, 張杰. 燃煤鍋爐吹灰系統運行方式優化[J]. 發電設備, 2015,29(4):268-272.

[2]楊小海,李永華,黃鋼英.300 MW機組鍋爐吹灰優化的經濟性研究[J].鍋爐技術,2013,44(1):15-18.

[3]楊慎寶,李永華,張曉安.鍋爐吹灰不同抽汽汽源的經濟性分析[J].鍋爐技術,2013,44(2):17-19.

[4]吳永科, 陳志華, 張玄. 630 MW機組鍋爐吹灰汽源點選擇經濟性分析[J]. 發電設備, 2014,28(5):356-358.

[5]黃莉莉, 李建河. 300 MW燃煤鍋爐蒸汽吹灰器汽源改造[J]. 電力科學與工程, 2011,27(6):67-70.

[6]鐘史明, 陳效儒, 劉龍海. 熱電聯產的節能分析[J]. 熱電技術, 2004(1):9-13.

[7]李代智, 周克毅, 徐嘯虎,等. 600 MW火電機組抽汽供熱的熱經濟性分析[J]. 汽輪機技術, 2008, 50(4):282-284.