CO2分離罐Cl-應力腐蝕開裂原因分析

,,,,

(1.合肥通用機械研究院 安徽壓力容器與管道安全技術省級實驗室,安徽 合肥 230031;2.大慶石化公司,黑龍江 大慶 163714)

氯乙烯裝置是石油化工的重要裝置之一,由于其自身工藝特點,設備腐蝕情況較為突出。300系列不銹鋼雖然有優良的力學性能和耐蝕性,但在金屬溫度大于60 ℃,含有Cl-介質且pH值為2~7時,同時存在一定的拉應力情況下,發生氯化物應力腐蝕開裂的敏感性較高[1-3]。

2017年某廠氯乙烯裝置停車檢驗時,發現該裝置一臺CO2分離罐內表面存在大量裂紋。現就該設備裂紋的產生原因進行分析。

1 設備概況

該設備的內徑1 700 mm,工作壓力0.16 MPa,工作溫度小于55 ℃;筒體、封頭材質為00Cr17Ni14Mo2,名義厚度為10 mm,腐蝕裕量為0 mm;工作介質:濕的粗EDC(二氯乙烷);安裝形式為立式。該設備為2012年更新的設備,2013年5月定期檢驗時未發現異常。

氯乙烯生產過程中,C2H4,O2和HCl經過氧化反應后生成EDC,H2O和少量CO2,經水洗塔脫除未反應完全的HCl后送至分離罐分離掉CO2得到EDC。該設備就是通過減壓(從0.38 MPa降至0.15 MPa以下)和降低溫度(從57 ℃降至55 ℃以下),使得CO2在EDC中的溶解度降低并析出,起到分離CO2的作用。

2 檢驗過程

2.1 壁厚檢測

宏觀檢查容器內、外壁,未見明顯腐蝕。使用CTS-30A型測厚儀進行壁厚測量,未見明顯減薄。

2.2 滲透檢測

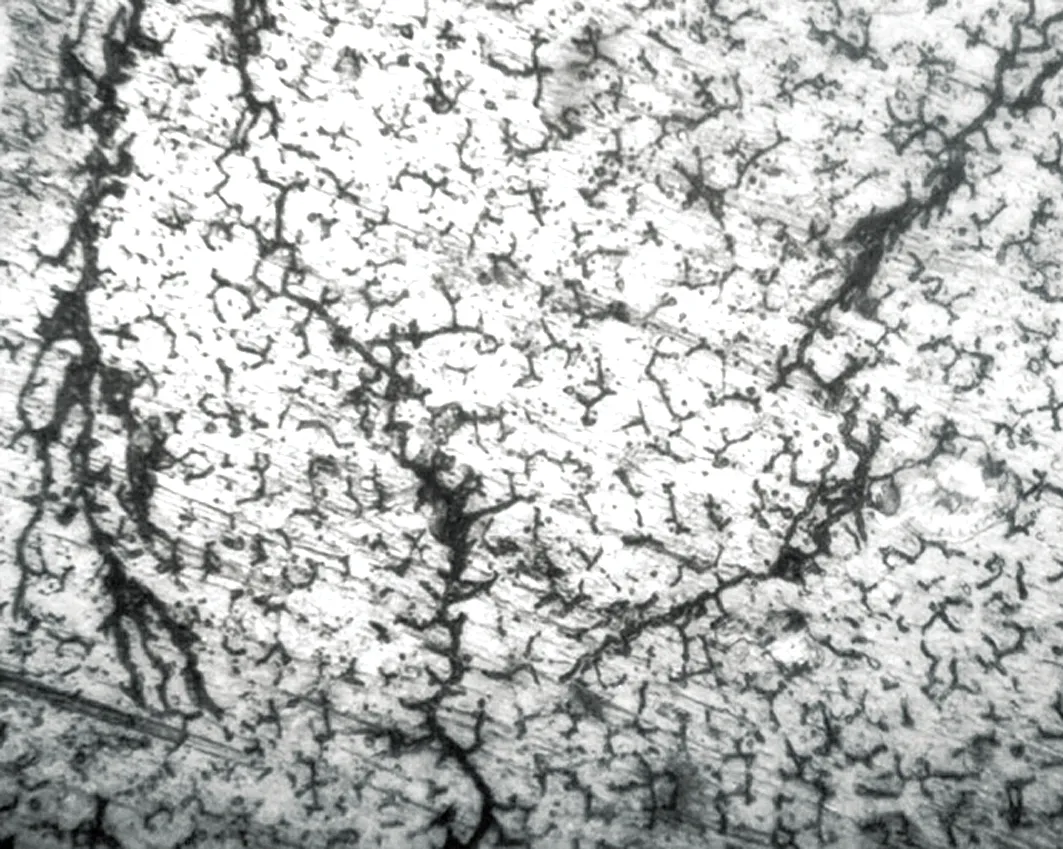

外壁滲透檢測,未發現缺陷。內壁滲透檢測時,發現焊縫、母材和熱影響區均存在大量樹枝狀裂紋(見圖1)。

圖1 焊縫及母材裂紋

2.3 超聲波檢測

對發現有裂紋的焊縫部位進行超聲波檢測,未發現內部超標缺陷。

2.4 金相分析

選取該設備底部環向焊縫上的裂紋部位進行金相檢測,具體的金相檢測結果見圖2—圖6。通過圖2、圖3和圖4來看,母材焊縫組織正常。圖5顯示,母材表現為穿晶開裂;圖6顯示焊縫沿晶開裂。母材和焊縫的裂紋尖端形成樹枝狀的密集分支,從形態上看與Cl-應力腐蝕開裂相符。

圖3 內壁熱影響區(奧氏體+δ鐵素體) 200×

圖4 內壁焊縫金相(奧氏體+δ鐵素體) 200×

圖5 下封頭母材內壁裂紋形貌 200×

2.5 硬度檢驗

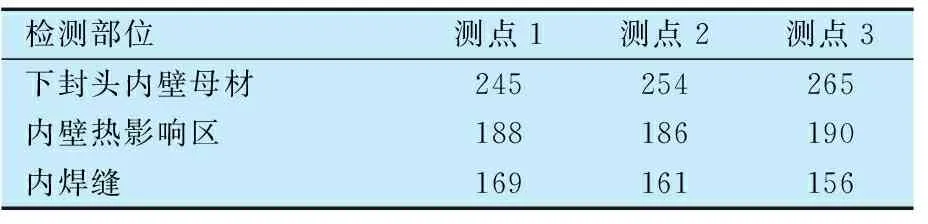

對該設備上述金相檢測部位進行硬度檢測,硬度值見表1。由表1可以看出,下封頭母材硬度值偏高,其余部位硬度基本正常。

圖6 內壁焊縫裂紋尖端 200×

表1 硬度檢測結果 HB

3 開裂原因分析

3.1 設備使用調查

該設備于2012年更換之前的原設備,也發生了開裂。原設備從2004年10月投用至2011年5月巡檢時發現開裂滲漏,進行緊急處理后在2012年4月按原設計材料進行了設備更換。2013年5月,停車檢驗時未發現裂紋。此次檢驗在2017年6月進行,發現該設備內壁有大量裂紋。說明裂紋發生開裂并非偶然。

3.2 開裂類型判定

API 581—2014《基于風險的檢測》規定Cl-應力腐蝕開裂的條件:(1)材質為奧氏體不銹鋼;(2)暴露在氯化物和水的條件下;(3)操作溫度大于38 ℃。該設備材質屬于奧氏體不銹鋼,介質有Cl-,操作溫度55 ℃,因而滿足以上條件。

經超聲波檢測未發現內部缺陷,說明了該設備的裂紋起源于表面尚未擴展至內部。同時,測厚結果表明壁厚無明顯的腐蝕減薄。金相分析可知,裂紋形貌上呈分叉的樹枝狀,母材呈穿晶和焊縫呈沿晶擴展。Cl-應力腐蝕一般為穿晶型且高度分叉。因此從損傷形態看,該設備的開裂符合GB/T 30579—2014《承壓設備損傷模式識別》描述的Cl-應力腐蝕開裂的主要特征。

3.3 作用機理

金屬材料在特定環境中受拉應力作用所產生的開裂,稱為應力腐蝕開裂。應力腐蝕過程是金屬材料、腐蝕介質和拉應力三個因素共同作用,使金屬電化學腐蝕加劇并產生破裂的過程,它包括孕育、擴展和潰裂三個階段。Cl-應力腐蝕開裂機理為介質中Cl-的吸附,導致金屬表面應變能降低引起開裂。奧氏體不銹鋼應力腐蝕的重要變量是介質、溫度、Cl-含量,非金屬夾雜物及加工應力的影響。應力腐蝕的開裂方向一般與應力的方向垂直并呈樹枝狀擴展。應力來源于冷變形、焊接和金屬加工殘余應力等,這些應力的產生使金屬內部組織的穩定性得到了破壞,晶粒在應力方向的作用下導致位錯移動而形成滑移臺階,這些滑移臺階的構成給Cl-帶來了吸附和滲透的機會。

從工藝角度來說,上游介質在進入分離罐前經過了水洗處理,脫除HCl后再分離出濕的粗EDC進入該設備進行CO2的分離。因此,濕的粗EDC在分離過程中自身就會夾帶少量HCl。同時,考慮到工藝波動或者水洗不完全,介質中HCl的含量可能還會增加。另一方面,該設備的介質為粗二氯乙烷,含質量分數1%CO2、質量分數0.2%的水和少量副反應產物(三氯乙烷、一氯甲烷),且介質呈一定的酸性(后續單元需加堿控制),因此介質自身也能游離出一定量的Cl-。

拉應力的來源主要是焊接殘余應力、冷加工殘余應力和運行工況下的內壓產生的應力。雖然該設備的工作壓力并不高,運行過程中也不存在超壓現象,但是經過制造加工,存在一定的殘余應力。封頭制作一般都采用冷壓成型工藝,硬度檢測發現下封頭母材硬度偏高,至少說明了下封頭有較大的殘余應力。當上述拉應力的組合超過一定的限值,將使敏感金屬發生應力腐蝕開裂。

3.4 其他影響因素

一般情況下,Cl-應力腐蝕開裂的敏感性隨溫度的升高而升高,金屬溫度60 ℃以上時,Cl-應力腐蝕將很容易發生;發生Cl-應力腐蝕開裂時,pH值通常大于2.0,pH值接近堿性時Cl-應力腐蝕的可能性降低[3]。當pH值不超過10,溫度38~66 ℃時,Cl-應力腐蝕開裂的敏感性隨著Cl-濃度的增加而升高;Cl-質量分數在1~10 μg/g時Cl-應力腐蝕開裂敏感性最低,Cl-質量分數大于1 000 μg/g時Cl-應力腐蝕開裂敏感性最高,Cl-質量分數在11~1 000 μg/g時,Cl-應力腐蝕開裂敏感性中等[4]。

濕的粗EDC本身呈弱酸性,且設備在更換前后均發生過Cl-腐蝕開裂,有可能是因為工藝原因或操作波動,致使介質pH值偏低,從而增加該設備在該種介質下發生Cl-應力腐蝕的概率。

Ni含量為8%~12%的奧氏體不銹鋼(如300系列中304,316等)對Cl-應力腐蝕開裂很敏感。低Ni含量的雙相不銹鋼一般對Cl-應力腐蝕開裂沒有敏感性。該設備材質00Cr17Ni14Mo2屬于300系列不銹鋼,是氯化物應力腐蝕的敏感性材料。另外,設備在制造時僅進行了酸洗鈍化的表面處理,對設備內表面未做任何涂覆處理,未能有效避免該設備與介質直接接觸。即使操作溫度低于60 ℃,也須根據Cl-濃度和pH值綜合考慮發生Cl-應力腐蝕的可能性,采取相應的預防措施。

4 結 論

(1)CO2分離罐的表面裂紋是由于Cl-應力腐蝕開裂引起的。

(2)CO2分離罐的Cl-應力腐蝕開裂是由于選材不當,加上未做內表面涂覆處理,制造殘余應力過大共同作用引起的。

(3)此類設備在選材或更新時,應選用耐Cl-應力腐蝕能力較強的材料,如雙相不銹鋼、400系不銹鋼。

(4)溫度低于60 ℃時,pH值為弱酸性的情況下,316L發生氯化物應力腐蝕開裂敏感性隨Cl-濃度增加而變大。

[1] 張明樂.TP321H不銹鋼氯離子應力腐蝕開裂分析[J].石油化工設備,2010,39(4):100-102.

[2] 黃志榮,馬劉寶,王寶功.氯離子對316L不銹鋼在連多硫酸中應力腐蝕的影響[J].腐蝕與防護,2005,26(4):147-149.

[3] 孫少東,陳瑋,何時劍,等.316L不銹鋼短接過早腐蝕開裂的機制與預防[J].腐蝕與防護,2017,38(10):818-821.