緩蝕劑在模擬油田集輸系統工況下的性能評價*

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

油氣田所產油氣中含有大量的H2S,CO2,Cl-及O2等腐蝕介質,導致油氣田集輸系統設備和管線發生腐蝕破壞。目前,油氣田集輸系統設備和管線的腐蝕控制措施主要包括耐蝕材料、緩蝕劑、防腐涂層或襯里。現場應用和試驗表明:加注緩蝕劑是減緩腐蝕的一種有效方法,且具有成本低、見效快和操作簡單等特點[1-4]。緩蝕劑對現場工況尤其是腐蝕性介質具有較強的針對性,影響緩蝕效果的因素包括腐蝕環境、緩蝕劑的性能、油氣性質、以及油氣在管線中流動狀態。因此如何在品種繁多的緩蝕劑中快速、高效地篩選出適合特定工況的最優緩蝕劑成為油氣田的主要課題[5-6]。基于國內某油田企業集輸系統的腐蝕現狀和現場工況,在實驗室通過模擬現場腐蝕環境,結合緩蝕劑物化性能評價,篩選出性能優良的集輸系統用緩蝕劑,進而為油氣田集輸系統用緩蝕劑的篩選與評價提供參考。

1 試驗方法

1.1 試驗材料

腐蝕試驗所用試片的材質為X52,其化學成分(質量分數)分別為:C 0.16%,Si 0.27%,Mn 1.45%,P 0.011%,S 0.003%,Cr 0.03%,Ni 0.02%,Mo 0.01%,Fe 98.046%。試驗所用緩蝕劑為某油田企業選送3種緩蝕劑,分別標記為FJH-08,SWP-6-1和WLH-2。

1.2 腐蝕介質

試驗溶液為分析試劑和蒸餾水配置的不同分壓H2S-CO2的質量分數5% NaCl水溶液。首先向2 L哈氏合金反應釜內注入約1 200 mL質量分數5%NaCl水溶液,然后向釜內連續通入N2進行2 h排氧處理,再向釜內通入H2S-CO2混和氣體(0.16%H2S,15.7%CO2和N2平衡),釜內總壓0.2 MPa。

1.3 緩蝕性能評價方法

參照SY/T 5273—2000《油田采出水用緩蝕劑性能評價方法》,采用靜態掛片質量損失法評價緩蝕劑的緩蝕效率,每組3個長方體X52試片(40 mm×12 mm×3 mm)懸掛在腐蝕介質中,根據需要向腐蝕介質中添加緩蝕劑,攪拌轉速控制為450 r/min(線速度1.2 m/s),試驗溫度為60 ℃,試驗周期為96 h。

試驗結束后將3個平行試片取出,2個試片按照標準SY/T 5273—2000處理后稱質量計算腐蝕速率。第3個試片在取出后快速風干,然后采用S-3400N型掃描電鏡對試片進行表面形貌觀察。

均勻腐蝕速率Rcorr的計算公式如下:

Rcorr= 8.76×104(M0-M1)/(Stρ)

式中:Rcorr為均勻腐蝕速率,mm/a;M0為試驗前的試片質量,g;M1為試驗后的試片質量,g;S為試片的總面積,cm2;t為試驗時間,h;ρ為試片材料的密度,g/cm3。

緩蝕劑緩蝕率的計算公式如下:

η= (ΔM0-ΔM1)×100/ΔM0

式中:η為緩蝕率,%;ΔM0為空白試驗中試片的質量損失,g;ΔM1為添加緩蝕劑試驗中試片的質量損失,g。

1.4 緩蝕劑物化性能評價方法

緩蝕劑的物化性能也是決定其在油氣田應用的重要性能指標。參照SY/T 5273—2000《油田采出水用緩蝕劑性能評價方法》,分別評價緩蝕劑的成膜性能、乳化傾向和溶解性能等物化指標。

2 結果與討論

2.1 緩蝕劑的緩蝕性能

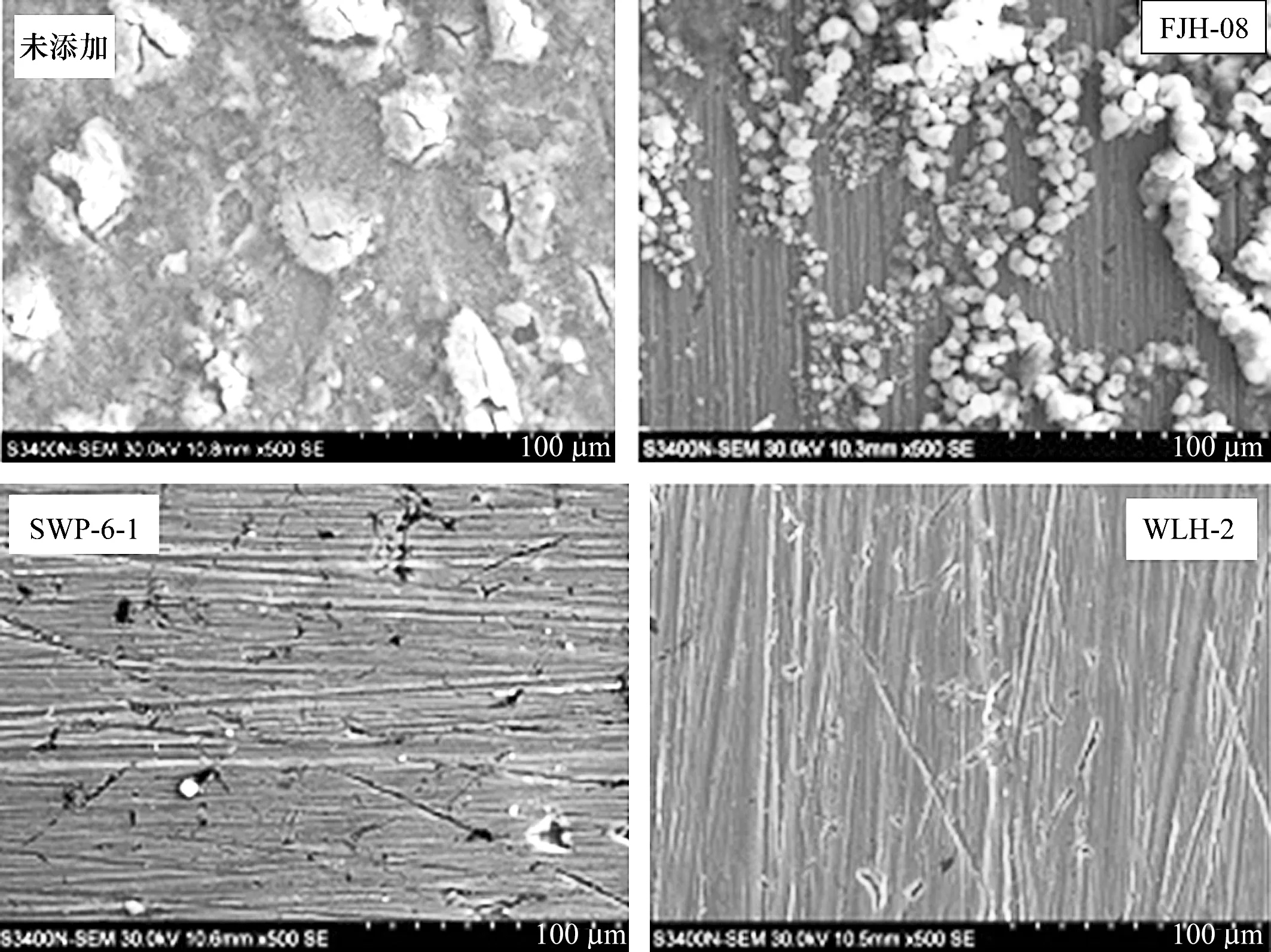

采用靜態掛片試驗考察3種緩蝕劑在H2S-CO2的5%NaCl溶液中的緩蝕效果,試驗結果見表1。未添加和添加50 μg/g緩蝕劑后X52試樣的微觀形貌見圖1,添加100 μg/g緩蝕劑后X52試片的微觀形貌見圖2。

表1 緩蝕劑緩蝕效果評價

由表1可知,添加不同濃度緩蝕劑后,CO2-H2S鹽水體系對X52試片的腐蝕都有所降低,3種緩蝕劑的緩蝕率依次為WLH-2>SWP-6-1>FJH-08,其中緩蝕劑WLH-2的緩釋性能相對最佳。通過對比3種緩蝕劑在50 μg/g和100 μg/g條件下的緩蝕效果發現,隨緩蝕劑質量分數升高,緩蝕劑FJH-08的緩蝕率顯著升高,緩蝕劑WLH-2和SWP-6-1的緩蝕率升高不明顯。

圖1 添加50 μg/g緩蝕劑時試片的微觀形貌

對比圖1和圖2,從不同條件下X52試片表面的微觀形貌發現,空白試驗條件下試片表面發生較嚴重腐蝕,表面覆蓋一層腐蝕產物膜;添加50 μg/g和100 μg/g緩蝕劑后,試片表面的腐蝕都有一定程度減緩,原因在于有機緩蝕劑主要依靠分子中的活性基團在碳鋼表面的吸附。一方面改變了其表面的電荷狀態和界面性質,提高腐蝕反應的活化能,使腐蝕減緩,另一方面被吸附的緩蝕劑的非極性基團能在碳鋼表面形成一層疏水性保護膜,阻礙與腐蝕反應有關的電荷或物質的轉移,進而減緩腐蝕[7-8]。

從圖1和圖2還可看出,緩蝕劑FJH-08的試片表面仍存在部分腐蝕產物,對比表1中的緩蝕率分別為68.6%和81.0%。緩蝕劑WLH-2和SWP-6-1試片的腐蝕產物減少,能觀察到金屬表面形成一層致密的保護膜,兩者的緩蝕率都在90%以上,其緩蝕性能優良,此時腐蝕速率遠低于國內石油天然氣行業標準規定的指標[9]。

圖2 添加100 μg/g緩蝕劑時試片的微觀形貌

2.2 緩蝕劑的成膜性能

考察3種緩蝕劑分別在100 μg/g和500 μg/g條件下的成膜性能,評價結果見表2。由表2的試驗結果可知,在緩蝕劑濃度為100 μg/g條件下,3種緩蝕劑的成膜性能依次為WLH-2,SWP-6-1,FJH-08;在緩蝕劑濃度為500 μg/g條件下,3種緩蝕劑的成膜性能依次為SWP-6-1,WLH-2,FJH-08。

表2 緩蝕劑的成膜性能評價結果

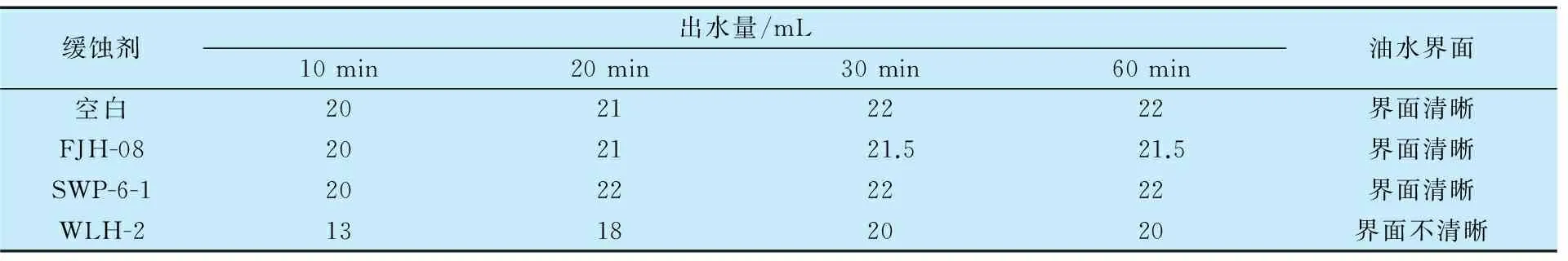

2.3 緩蝕劑的乳化傾向

采用勝利高硫高酸原油為基礎油樣,考察緩蝕劑在水溶液中1 000 μg/g條件下對原油脫水的影響,試驗結果見表3。從表3的乳化傾向數據可以看出,添加緩蝕劑FJH-08和SWP-6-1分別在10,20,30和60 min時出水量與空白實驗相比沒有多少變化,而緩蝕劑WLH-2相對于空白試驗出水量少,并且油水界面不清晰,排出水發黑,說明緩蝕劑WLH-2具有乳化傾向。

表3 緩蝕劑的乳化傾向測試

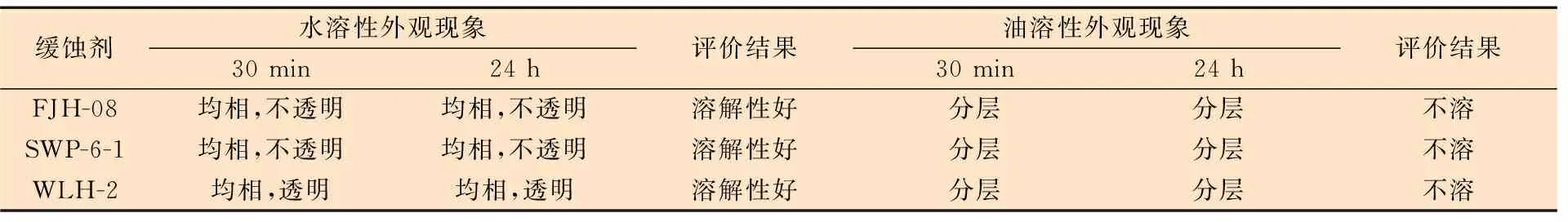

2.4 緩蝕劑的溶解性能

分別以鹽水和柴油為溶劑,考察3種緩蝕劑在水和油品中的溶解性能,評價結果見表4。緩蝕劑分別在鹽水和柴油中溶解,測試情況見圖3。從表4和圖3中可知,3種緩蝕劑FJH-08,SWP-6-1和WLH-2都為水溶性緩蝕劑。

表4 緩蝕劑的溶解性能評價

圖3 緩蝕劑的溶解測試

從3種緩蝕劑的篩選評價結果可知,緩蝕劑SWP-6-1具有優良緩蝕性能和較低乳化傾向。某油田企業選用緩蝕劑SWP-6-1進行現場應用,6個月的現場測試效果表明該緩蝕劑的緩蝕率均超過85%,同時緩蝕劑對現場生產未造成不良影響。由此證明了實驗室緩蝕劑篩選結果的準確可信,也驗證了緩蝕劑的篩選評選程序的有效性。

3 結 論

(1)在實驗室模擬現場腐蝕環境,通過對緩蝕性能、成膜性能、乳化傾向和溶解性能評價,篩選出性能優良的緩蝕劑SWP-6-1;現場測試效果證明了實驗室緩蝕劑篩選結果的準確性和篩選評選程序的有效性。

(2)在實驗室模擬的含有H2S-CO2的5%NaCl腐蝕環境下,3種緩蝕劑的緩蝕性能依次為WLH-2>SWP-6-1>FJH-8。

(3)3種緩蝕劑FJH-08,SWP-6-1和WLH-2都為水溶性緩蝕劑,其中緩蝕劑FJH-08和SWP-6-1具有良好的成膜性能,緩蝕劑FJH-08和SWP-6-1沒有乳化傾向。

[1] National Association of Corrosion Engineers.Materials for Use in H2S Containing Environments in Oil and Gas Production:NACE MR 0175(Third edition)[S].Houston,TX:NACE International,2015:5-8.

[2] 呂杉.高含硫氣田集輸系統腐蝕和腐蝕控制[J].石油規劃設計,2002,13(6):34-43.

[3] 段永鋒,于鳳昌.油田緩蝕劑評價方法進展[J].全面腐蝕控制,2013,27(10):29-34.

[4]KAPUSTA S D.Testing and Selection for Exploration and Production:A User’s Perspective[J].Materials Performance,1999,38(6):56-60.

[5] 唐永帆,閆康平,李輝,等.油氣井防腐用緩蝕劑的評選程序研究[J].石油與天然氣化工,2004,33(6):427-430.

[6] 陳迪.油田用緩蝕劑篩選與評價程序研究[J].全面腐蝕控制,2009,23(3):8-11.

[7] 段永鋒,李春賢,于鳳昌,等.一種H2S/CO2腐蝕緩蝕劑的緩蝕行為[J].腐蝕與防護,2011,32(12):944-946.

[8] 段永鋒,李春梅,于鳳昌,等.咪唑烷硫酮分子的結構與緩蝕性能[J].腐蝕與防護,2016,37(增刊):12-15.

[9] 趙丹,段永鋒,于鳳昌,等.咪唑啉在H2S/CO2腐蝕體系的緩蝕性能研究[J].石油化工腐蝕與防護,2009,26(4):9-11.