常減壓蒸餾裝置常頂系統(tǒng)腐蝕分析與管理*

,,

(1.合肥通用機械研究院 國家壓力容器與管道安全工程技術研究中心,安徽 合肥 230031;2.安徽省壓力容器與管道安全技術省級實驗室,安徽 合肥 230031)

常減壓蒸餾裝置是煉油廠原油加工的一次加工裝置,運行過程中腐蝕問題比其他裝置多。該裝置高溫部位的腐蝕主要為硫腐蝕和環(huán)烷酸腐蝕,可以通過提高材質(zhì)等級來抑制腐蝕,并且取得了良好效果[1]。但一直以來,其低溫部位的腐蝕更為嚴重,重點部位為常壓塔塔頂(常頂)系統(tǒng)的腐蝕。國內(nèi)該部位腐蝕案例也相對較多,如齊魯石化和青島石化的常頂腐蝕問題[2-3]。低溫部位的腐蝕僅靠升級材質(zhì)難以達到防腐蝕目的,必須結合工藝防腐蝕及腐蝕防護管理等其他措施來控制腐蝕。

1 常頂系統(tǒng)的腐蝕特點

1.1 HCl-H2S-H2O型腐蝕

常頂冷凝系統(tǒng)的腐蝕介質(zhì)主要來源于原油中的氯化物和硫化物。原油中的氯化鎂、氯化鈣水解溫度分別為120 ℃和175 ℃,反應方程式如下:

氯化鈉水解溫度較高,在蒸餾裝置中氯化鈉一般不會水解。若原油為含酸原油或含有鐵、鎳和釩等金屬時,氯化鈉在溫度達到300 ℃之前便發(fā)生水解,因此煉制含酸原油比煉制高硫原油塔頂?shù)腃l-含量高。原油在開采、運輸?shù)冗^程中添加的有機氯助劑,經(jīng)高溫分解形成Cl-。有機硫經(jīng)高溫分解成H2S、硫醇和單質(zhì)硫等活性硫。HCl和H2S在沒有液態(tài)水時,對設備腐蝕較輕,而在有液態(tài)水的液相部位腐蝕較重,以相變的露點部位腐蝕最為嚴重,構成了HCl-H2S-H2O型低溫腐蝕環(huán)境[4]。

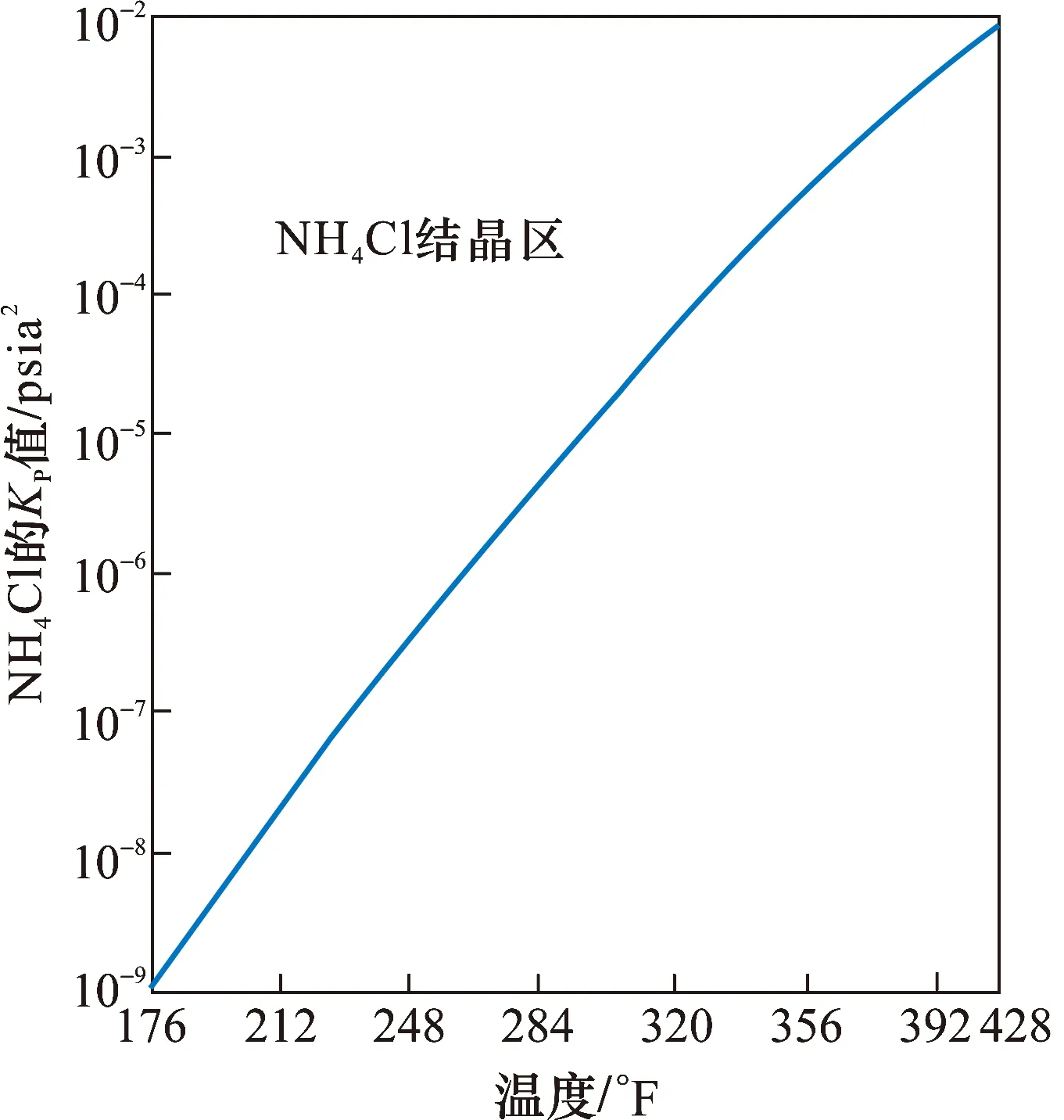

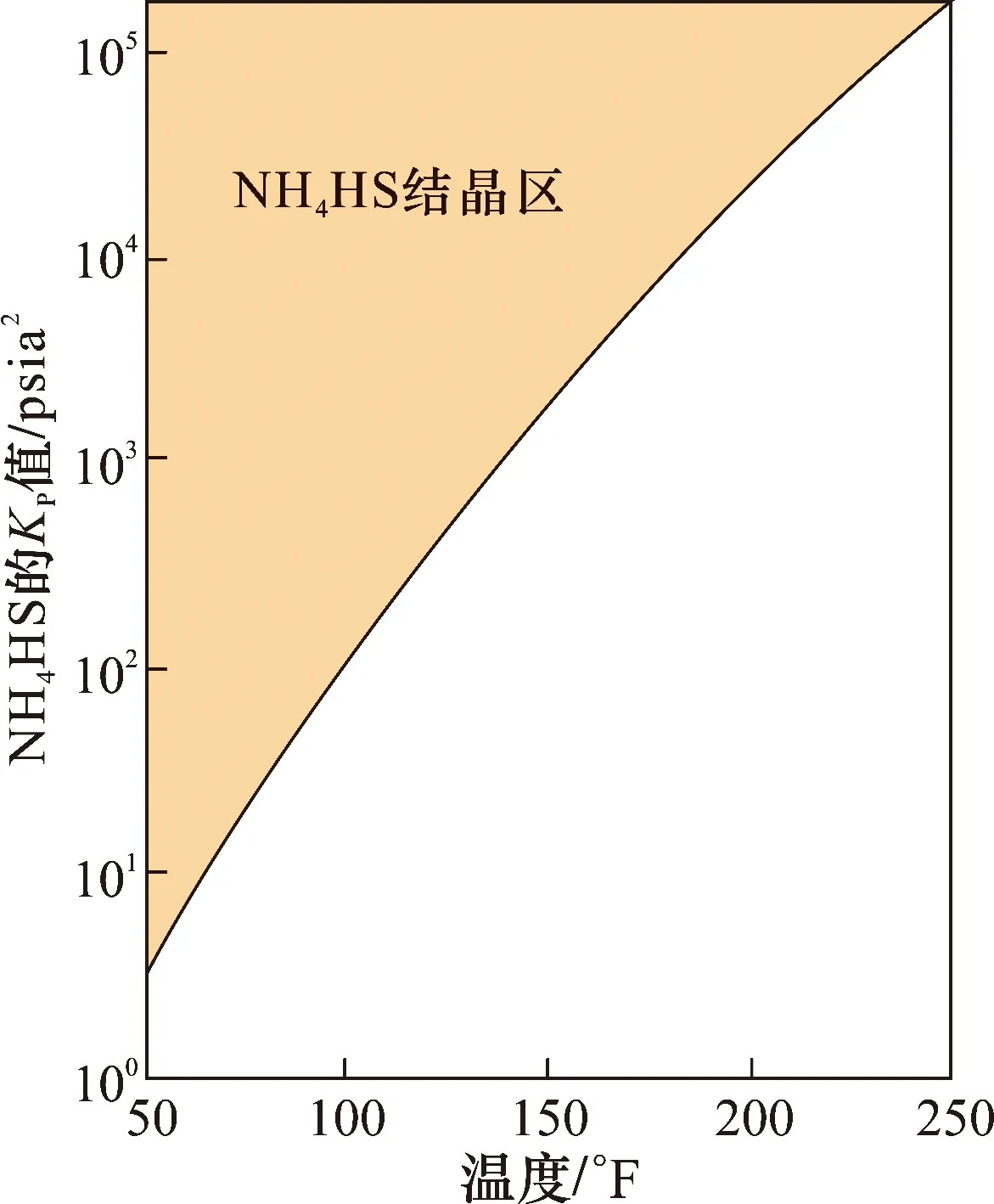

1.2 銨鹽腐蝕

HCl及H2S與塔頂注入的中和劑(無機氨或有機胺)反應生成銨鹽,結晶后沉積在設備內(nèi)表面,這一反應在氣相中達到動態(tài)平衡,反應方程式如下:

反應進行的方向主要和氣態(tài)物質(zhì)分壓及溫度有關,分壓的乘積用結晶系數(shù)KP值來表示。KP值為NH3分壓與HCl或H2S分壓相乘得到,即:

NH4Cl的KP= [NH3 pp]×[HClpp]

NH4HS的KP= [NH3 pp]×[H2Spp]

式中:pp代表摩爾分數(shù)或分壓。

NH4Cl是白色粉末狀固體,不僅在其干點附近腐蝕嚴重,而且在氣液相轉變的露點部位腐蝕也很嚴重,對常壓塔頂部5層塔盤以上的塔內(nèi)壁及內(nèi)構件,頂部接管及與之相連的管道,換熱器和空氣冷卻器造成腐蝕。NH4HS則在pH值大于9且濃度高的情況下對設備腐蝕嚴重,腐蝕主要為垢下腐蝕、酸性水腐蝕和濕H2S環(huán)境下腐蝕[6-7]。

圖1 NH4Cl結晶溫度

圖2 NH4HS結晶溫度

2 常頂系統(tǒng)腐蝕分析

2.1 工藝防腐蝕

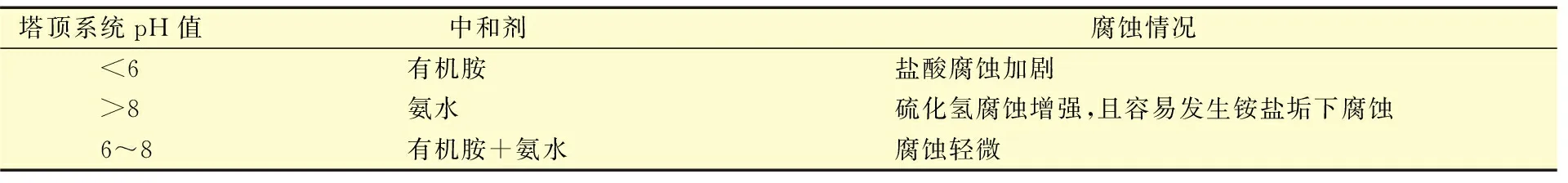

根據(jù)常頂聚集的Cl-含量,系統(tǒng)中初始冷凝區(qū)域的pH值為1~2,在露點部位HCl最具腐蝕性。常頂“三注”(注水、注緩蝕劑及注中和劑)是減緩腐蝕的必要工藝手段,隨著“三注”的進行,水量的增大使NH3開始溶于水,pH值上升,不注中和劑的常頂系統(tǒng),pH值一般在4左右。另外,在塔頂部位,高水量和高溫度下NH3不易溶解,對pH值的影響不大,不具備防腐蝕作用,所以,常頂系統(tǒng)實施注劑選擇在油氣進入冷換設備之前。注中和劑可中和介質(zhì)中的H2S和HCl,調(diào)節(jié)塔頂系統(tǒng)的pH值,合理使用可抑制腐蝕并保證后,續(xù)緩蝕劑的注入效果。常壓塔頂部緩蝕劑注入分兩部分:一是揮發(fā)線注入成膜緩蝕劑,可以抑制下游設備和管道的腐蝕;二是在常壓塔頂部內(nèi)壁出現(xiàn)腐蝕的情況下,應在頂部回流系統(tǒng)中注入緩蝕劑。合適的注水方式及注水位置,可以使露點部位向常壓塔的方向移動,保護后續(xù)的設備及管道,也可以溶解并稀釋NH4HS和NH4Cl,減緩腐蝕。有效且合理的“三注”工藝可使塔頂系統(tǒng)的pH值穩(wěn)定,對控制塔頂系統(tǒng)的腐蝕具有重要作用。pH值與塔頂系統(tǒng)腐蝕的關系見表1[8]。

表1 pH值與塔頂系統(tǒng)腐蝕的關系

2.2 材質(zhì)升級

在常頂油氣初始冷凝時期,由于NH3和HCl的凝點不同,NH3與HCl不能同時冷凝成液體,NH3對HCl的中和作用不大,鹽酸露點腐蝕較為嚴重;注入NH3的同時還會形成NH4Cl和NH4HS結鹽堵塞管束,形成垢下腐蝕,此時選擇耐腐蝕性材料尤為重要。按照SH/T 3129—2012《高酸原油加工裝置設備和管道設計選材導則》和SH/T 3096—2012《高硫原油加工裝置設備和管道設計選材導則》的規(guī)定,當空氣冷卻器的進口溫度高于露點時應選用雙相鋼或鈦材作為換熱管。雙相鋼具有奧氏體不銹鋼優(yōu)良的韌性和焊接性能,同時具有鐵素體不銹鋼的強度和抗Cl-腐蝕性能,配合工藝防腐蝕可以有效抑制設備腐蝕。

3 常頂腐蝕防護管理

常頂系統(tǒng)選用合適的材質(zhì)可以延長相應設備的使用壽命,但高等級材料的使用并非都能抗腐蝕。某煉油廠常壓塔頂部塔壁選材為16MnR+UNS N06625,塔盤選材為Inconel625,但由于工藝防腐蝕措施不當,塔內(nèi)壁及內(nèi)構件發(fā)生了嚴重腐蝕,見圖3和圖4。

因此,采取工藝防腐蝕措施及加強腐蝕防護管理顯得尤為重要。監(jiān)控腐蝕,形成動態(tài)的腐蝕防護管理程序,便于早期發(fā)現(xiàn)并及時干預相關問題。

圖3 塔頂部內(nèi)壁點蝕

圖4 塔頂部塔盤腐蝕穿透

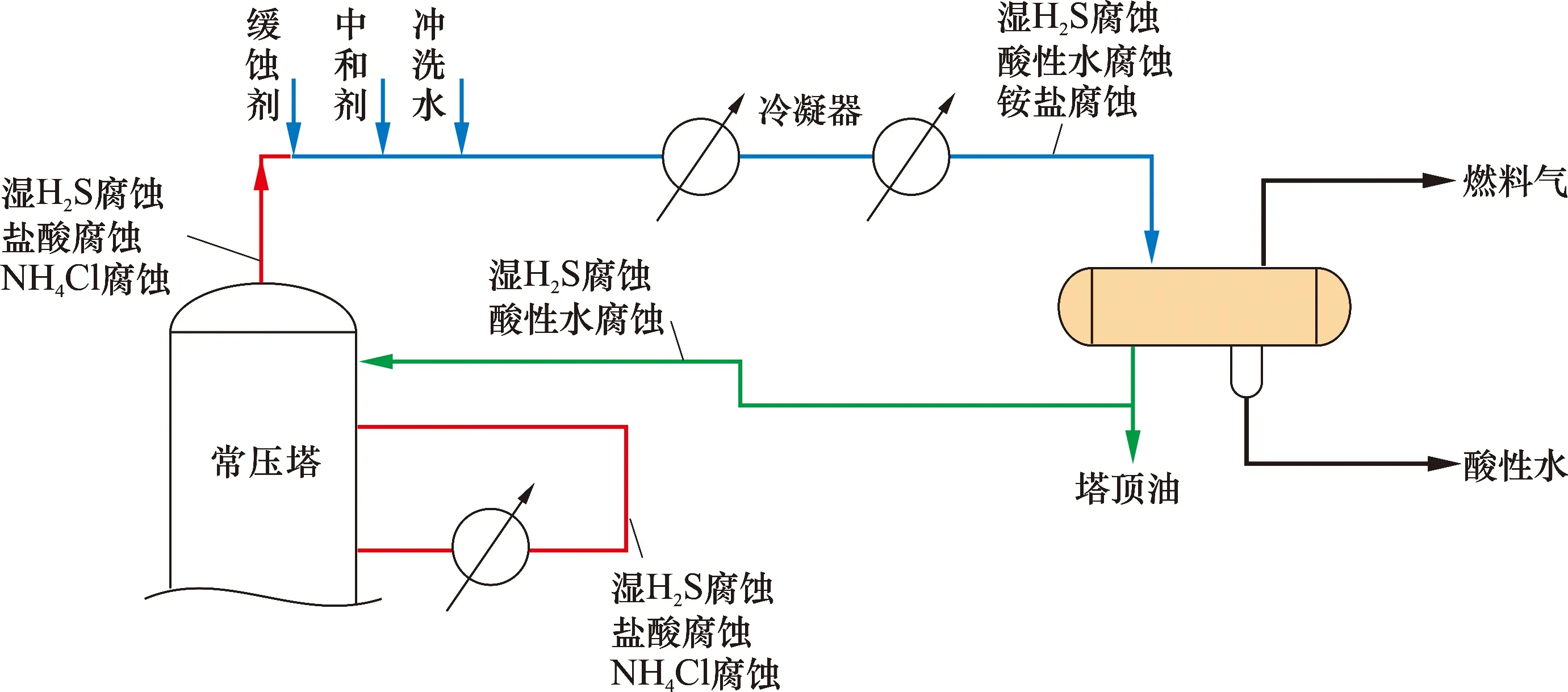

3.1 劃分腐蝕性物流

常頂系統(tǒng)腐蝕性物流起于常壓塔頂,止于塔頂回流罐。常頂主要腐蝕機理為鹽酸腐蝕、濕H2S腐蝕、酸性水腐蝕和銨鹽腐蝕。常頂腐蝕性物流見圖5。

3.2 腐蝕監(jiān)測項目和控制指標

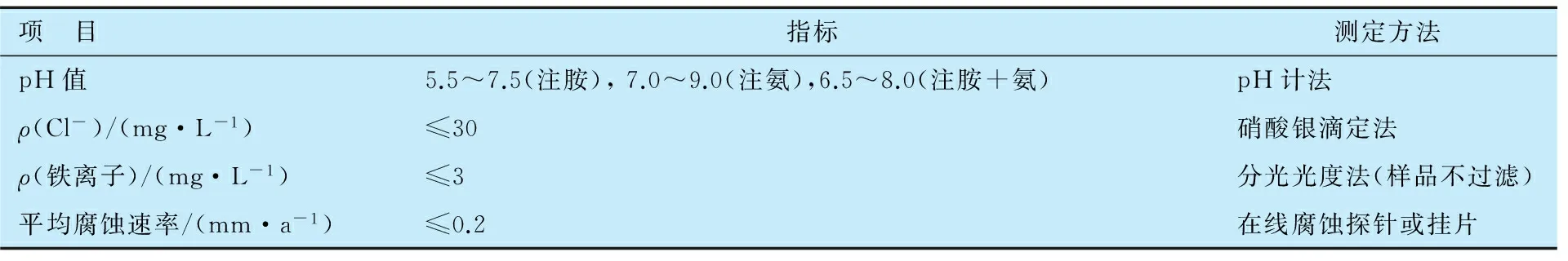

監(jiān)測項目包括原油中硫含量、酸值,原油煉制過程產(chǎn)生的H2S、鐵離子、Cl-及污水罐含硫污水pH值等。塔頂冷凝水關鍵參數(shù)與控制指標見表2。

圖5 常頂腐蝕性物流

項 目指標測定方法pH值5.5~7.5(注胺),7.0~9.0(注氨),6.5~8.0(注胺+氨)pH計法ρ(Cl-)/(mg·L-1)≤30硝酸銀滴定法ρ(鐵離子)/(mg·L-1)≤3分光光度法(樣品不過濾)平均腐蝕速率/(mm·a-1)≤0.2在線腐蝕探針或掛片

3.3 常頂腐蝕控制流程

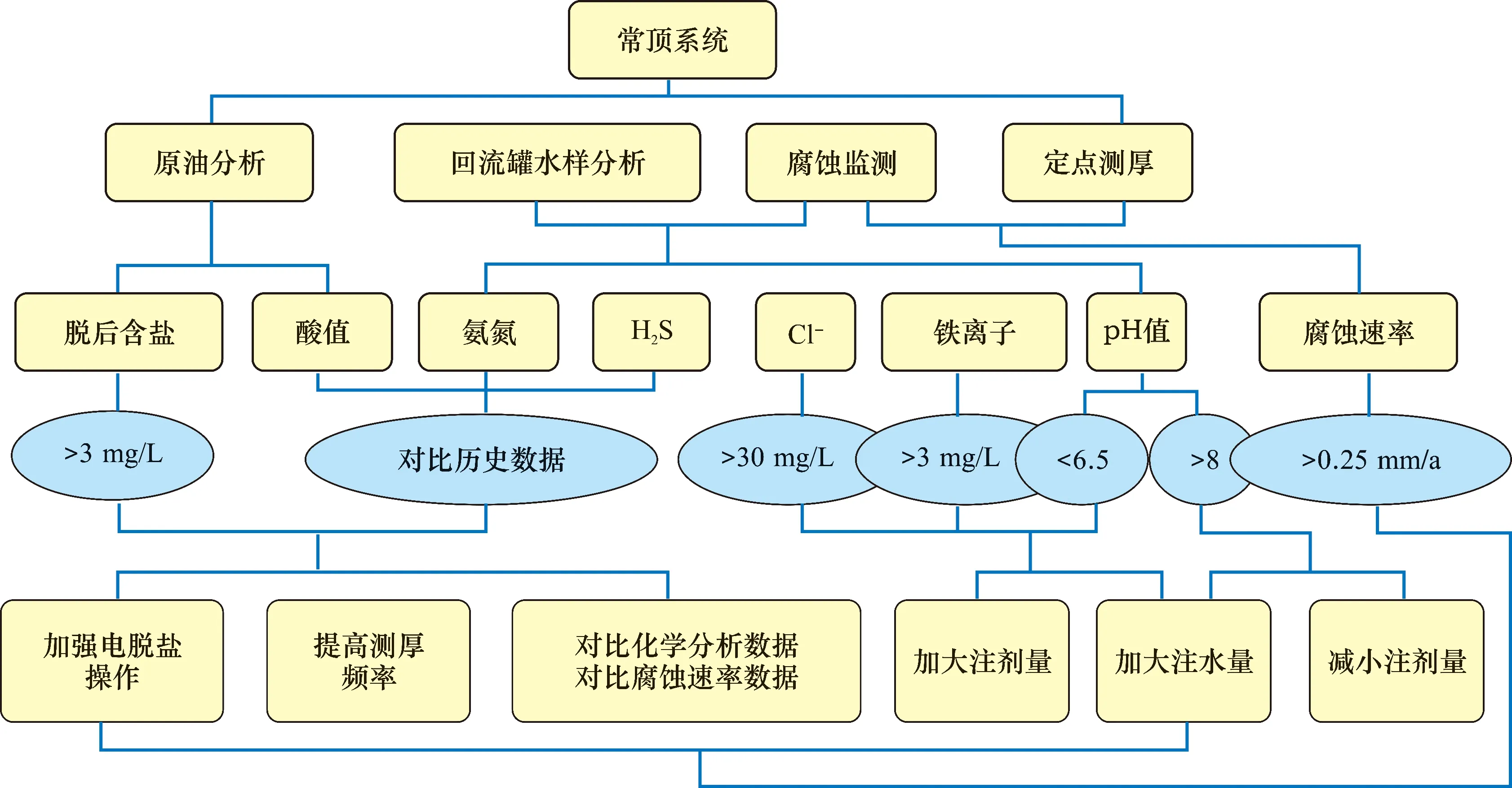

根據(jù)腐蝕分析,常頂腐蝕屬于低溫H2S-HCl-H2O腐蝕,主要影響因素為介質(zhì)中pH值(按注有機胺+氨水算)、Cl-,H2S含量及原油酸值,以目前裝置采用的腐蝕控制措施及設定的控制指標制定常頂腐蝕控制流程,見圖6。

3.4 建立腐蝕管理臺帳

對相關設備的基本情況、運行情況和在線監(jiān)測情況等進行監(jiān)測記錄,建立專門的設備及管道腐蝕管理臺帳。詳細記錄超過控制指標的參數(shù),分析超標原因;建立基于企業(yè)局域網(wǎng)的設備腐蝕管理系統(tǒng),便于將信息及時反饋給管理部門和車間技術人員,確保設備安全運行。

4 結束語

常頂系統(tǒng)的腐蝕主要是HCl-H2S-H2O型腐蝕和銨鹽垢下腐蝕。應控制原料中腐蝕性介質(zhì),提高電脫鹽效率,注重塔頂“三注”的效果;監(jiān)測工藝數(shù)據(jù),建立腐蝕控制流程,并選擇合適的材料,做到材料防腐蝕與工藝防腐蝕相結合,形成全流程腐蝕防護和監(jiān)控體系。

圖6 常頂腐蝕控制流程

[1] 史玉穎,楊劍鋒,劉文彬,等.常減壓裝置腐蝕及防護分析[J].化學工程師,2013,215(8):59-62.

[2] 胡洋,薛光亮,付士義. 常減壓裝置低溫部位的腐蝕與防護[J]. 腐蝕與防護,2006,27(6):308-310.

[3] 梁春雷,孫麗麗,張立金,等. 加工高酸原油常減壓裝置的腐蝕與防護[J].石油化工腐蝕與防護,2013,(30)4:26-28.

[4]American Petroleum Institute.Damage Mechanisms Affecting Fixed Equipment in the Refining Industry:API RP571-2011[S].Washington,DC:American Petroleum Institute,2011:4.

[5]American Petroleum Institute.Design,Materials,Fabrication,Operation and Inspection Guidelines for Corrosion Control in Hydroprocessing Reactor Effluent Air Cooler (REAC) System:API RP 932-B-2012[S].Washington,DC:American Petroleum Institute,2012:3.

[6] KAPUSTA S,DAANE R,PLACE M C,et al.The Impact of Oil Field Chemicals on Refinery Corrosion Problems[R].National Association of Corrosion Engineers,No.03649,2003:1.

[7] 顧望平.煉油廠蒸餾裝置塔頂腐蝕控制:第八屆石化裝置工程風險分析技術應用研討及經(jīng)驗交流會論文集[C].合肥:合肥工業(yè)大學出版社,2013.

[8] 韓建宇,呂運容. 加工高硫原油蒸餾裝置的腐蝕研究[J]. 全面腐蝕控制,2002,16(6):18-23.