加工含硫含酸原油的常減壓蒸餾裝置設備材質升級

(北京華福工程有限公司,北京 100015)

國內某煉油廠常減壓蒸餾裝置,于1969年9月建成投產,是中國煉油史上最早的煉油裝置,加工能力為3 Mt/a。按低硫低酸石蠟基大慶原油設計,主要設備的材質均為碳鋼。2004年以來,大慶原油供應緊張,需不斷摻混一定比例俄羅斯原油和冀東原油。由于進口原油和冀東原油高硫高酸,使混輸大慶原油中硫的質量分數和酸值大幅提高,硫質量分數最高達到0.26%,酸值最高達到0.62 mgKOH/g,設備和管線腐蝕加劇。為此決定利用裝置停工檢修期間完成50臺設備和超過3 800 m高溫管線材質升級改造。

1 含硫含酸原油腐蝕分析

1.1 含硫含酸原油的腐蝕機理

原油中存在的無機鹽、有機氯化物、硫化物和環烷酸,在加工過程中會對設備及管道產生腐蝕[1]。低溫部位主要是H2S-HCl-H2O型腐蝕。高溫部位主要是硫和環烷酸腐蝕。

1.2 常減壓蒸餾裝置硫和酸腐蝕分布和分析

經可行性研究及專家評審,項目確定以加工原油硫質量分數0.5%,酸值0.7 mgKOH/g為材質升級設防值。詳細設計用Aspen模擬軟件對裝置硫和酸分布進行了模擬計算,根據含硫含酸原油腐蝕機理對實測和模擬數據進行了分析。

1.2.1 硫腐蝕分析

從裝置硫分布實測和模擬計算值可見,原油中的硫化物經蒸餾后各餾分主要分布在重質餾分中,隨著餾分的變重,其中的硫含量相應增加。常一線和減一線由于硫含量較低,溫度不高,硫腐蝕會較輕;而常二線、減二線、減三線、減四線及減渣線硫含量較高,而且溫度較高,所以高溫硫腐蝕較重,特別是減渣線的高溫硫腐蝕更重。但對于常頂和減頂,盡管其中硫含量不高,但屬于低溫輕油部位的腐蝕,其中的H2S溶解于水中,與水中的HCl共同引起設備的腐蝕,腐蝕也會非常嚴重。

1.2.2 酸腐蝕分析

從裝置酸分布實測和模擬計算發現,原油在蒸餾過程中有機酸主要分布在:初底重油系統、常減壓爐爐管、常減壓轉油線、常三線以下塔體、塔盤和內構件,常四線的設備和管線,減二線到減四線間的塔體、填料和內構件,減二線、減三線、減四線的管線和設備。尤其是減三線和減四線,有機酸含量較高,腐蝕最為嚴重。

2 設備材質升級內容

依據模擬計算結果及分析,結合常減壓蒸餾裝置最新定點測厚數據,參照相關裝置材質升級經驗[2],確定對常減壓蒸餾裝置240 ℃ 以上設備、管道進行材質升級改造。材質升級的范圍包括加熱爐、塔器、冷換設備和管道等。材料選用按設計導則確定。

2.1 加熱爐

常壓爐為立式立管方箱爐,其中大部分對流段管材由碳鋼升級為A335 P5,但每路倒數第2根采用TP321;大部分輻射段管材升級為TP321,但每路輻射管倒數第2根采用TP316L。

減壓爐為對流輻射型圓筒爐,對流段爐管部分管材升級為TP321,蒸汽部分高溫段(最后一排)材質升級為A335 P5;輻射段爐管全部采用TP316L。

2.2 塔

常壓塔、減壓塔封頭部位更換為復合板(Q245R+0Cr13Al),其他部位貼襯不銹鋼板(316L)。常壓汽提塔、減壓汽提塔采用貼襯不銹鋼板(304L)。常壓塔操作溫度240 ℃以上部位塔盤升級(304)。減壓塔及減壓汽提塔填料全部更換(317)。減壓塔及常壓汽提塔、減壓汽提塔塔內件全部升級,塔內支撐件整體更換(304)。塔類設備管口更換,按內貼襯板材質升級。

2.3 冷換設備

換128/1-8進行整體更換,封頭和殼體選用復合板(Q345R+00Cr17Ni14Mo2),管束選用00Cr17Ni14Mo2。其他操作溫度240 ℃以上的13臺換熱設備,管束采用10號碳鋼滲鋁,零件采用碳鋼噴鋁防腐蝕,管箱和殼體利舊。5臺冷換設備管束升級為09Cr2AlMoRe。

2.4 工藝管道

低溫部位以工藝防腐蝕為主,不考慮管線材質升級;操作溫度為260 ℃以上重點部位高溫管線材質全部升級;操作溫度為240 ℃上下,重點部位部分管線材質升級;管徑大于DN500直管段選擇復合板管材,管件選用合金鋼材質。

2.5 機 泵

減三線、減四線以及減壓渣油泵體材質升級,由原來的Ⅱ類材質更換為Ⅲ類材質。機泵材質升級匯總見表1。

2.6 儀 表

常壓塔、常壓汽提塔、減壓塔、減壓汽提塔及其相關材質升級的工藝管線配套的儀表系統升級,更換減四汽提液位的電浮球液位變送器(LT-204),減壓塔上增加一套減底液位指示。

相應設備及管線上的接液部分遠傳儀表及其部件需要提升材質等級。

3 配套工藝防腐蝕及腐蝕檢測

設置了必要的工藝防腐蝕藥劑注點以及定點監測位置,使裝置在重新運行中能實時監測重點部位的設備腐蝕狀況,識別裝置隱患部位,為安全加工高硫高酸劣質原油提供技術保障。

4 設計難點問題的解決

該次材質升級重點為4臺塔器的材質升級,由于升級改造時間短、資金有限、不能進行整體更換,所以,業主要求采用塔內襯不銹鋼板的材質升級方案。

塔內襯不銹鋼的難點是溫差應力常會使襯里產生拉裂、鼓包等破壞。設計組通過走訪國內多家煉油廠,對成功和失敗的案例進行細致分析,成功選用出熱膨脹系數接近的基材和襯里材料,確定了恰當的塔內襯板分塊尺寸,最終解決了塔內襯不銹鋼板材質升級的設計難題,使4臺塔的防腐升級得以順利實施,運行多年未出現脫落現象。

5 運行效果

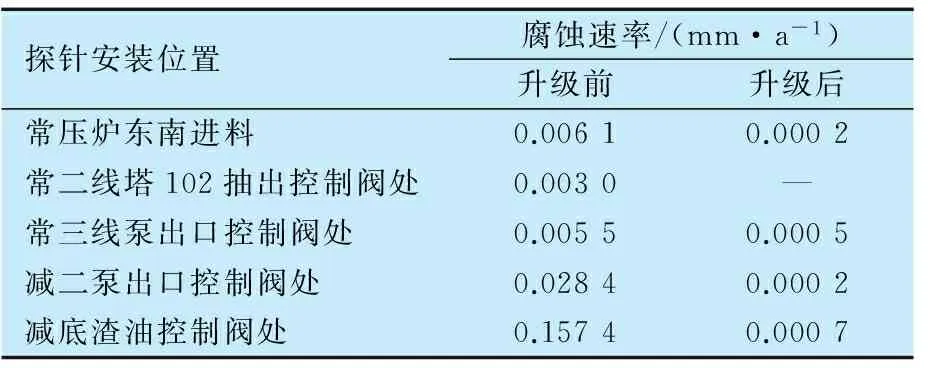

材質升級前和材質升級后腐蝕速率對比見表2。

表2 腐蝕在線檢測系統數據對比

由表2可以看出,材質升級后的管道腐蝕速率大幅下降,其中減底渣油控制閥處探針腐蝕速率由0.157 4 mm/a下降為0.000 7 mm/a。

常減壓蒸餾裝置設備材質升級改造后,塔內所襯不銹鋼板復合層沒有出現鼓包和脫落現象,管線沒有再出現因腐蝕泄漏而著火等安全事故。定點測試顯示腐蝕速率大幅降低。

6 結論和建議

(1)通過對某廠常減壓蒸餾裝置腐蝕狀況分析,模擬計算原油硫和酸分布,借鑒國內同類設備材質升級的成功經驗和教訓,確定了裝置設備材質升級范圍和材質選擇。成功實施了技術難度高、風險大的內襯不銹鋼板防腐蝕升級設計和施工。

(2)常減壓蒸餾裝置設備材質升級后,不僅滿足了加工含硫高酸原油要求,大幅提高經濟效益,也使設備腐蝕隱患得以根治,延長了生產裝置使用壽命。設置恰當腐蝕監測點,使裝置在運行中能及時發現裝置存在的腐蝕薄弱環節,有效保障設備長周期安全運轉。

(3)裝置穩定運行多年,無重大事故發生。腐蝕在線分析系統數據顯示,裝置材質升級后設備和管道腐蝕速率大幅下降,防腐蝕效果明顯。

(4)建議裝置在1至2個運行周期后,適時對包括常減壓塔在內的4臺塔塔體和減三線、減四線、減底泵整體更換。對操作溫度240 ℃ 以上管線全部進行材質升級,以確保裝置安全穩定運行。

[1] 崔新安,寧朝輝.石油加工中的硫腐蝕與防護[J]. 煉油設計,1999,29(8):61-67.

[2] 陳志平,張劍,欽峰,等.管線的高溫環烷酸腐蝕與控制技術綜述[J]. 管道技術與設備,2009(1):1-3,15.