連續重整裝置預加氫進料換熱器腐蝕泄漏原因分析

,,,,,

(沈陽中科韋爾腐蝕控制技術有限公司,遼寧 沈陽 110180)

A煉油廠連續重整裝置采用超低壓連續重整技術,以加氫精制石腦油、加氫裂化石腦油為原料,為后續芳烴裝置提供原料并副產氫氣。裝置在某次大檢修后開工僅2周,預加氫進料換熱器E-2101A即發生多處泄漏,給裝置安全運行帶來了較大影響。為此,對泄漏問題進行了腐蝕失效分析,提出了防腐蝕措施。

1 裝置概述

1.1 工藝流程

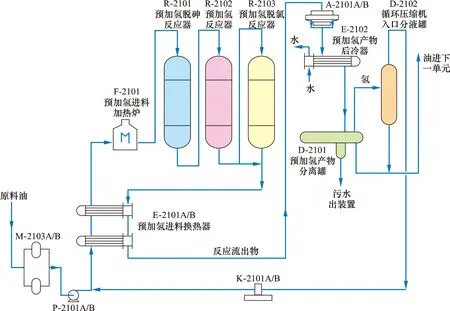

連續重整裝置預加氫進料主要為混合的直餾重石腦油和加氫焦化石腦油,預加氫部分流程包括預加氫、石腦油分餾和拔頭油汽提等過程。石腦油加氫部分采用全餾分加氫工藝流程,其工藝流程如圖1所示。

圖1 預加氫部分流程

1.2 腐蝕情況

該換熱器結構為U型管雙殼體,管束中間用分隔板進行分程。換熱器E-2101A管束材質為321不銹鋼,管板材質為16MnR,換熱管規格為φ19 mm×2.0 mm,管程和殼程介質均為烴+氫,管程和殼程設計壓力分別為2.48 MPa和3.08 MPa,管程和殼程設計溫度分別為340 ℃和280 ℃。裝置在大修開工后運行僅2周出現精制油硫含量不合格現象,多方排查后判定E-2101A發生泄漏。

2 泄漏原因分析

2.1 檢驗分析

2.1.1 宏觀觀察

換熱器E-2101A經清洗后現場觀察,在出口段下部外壁蝕坑明顯。將換熱器打開觀察,發現管束的管子間有殘存的垢物。對E-2101A管段外表面進行觀察,發現表面附著大量鐵銹;清洗后發現位于管段出口側中下部存在大量蝕坑,呈現亮白色金屬光澤,線性分布(見圖2);將管段縱向剖開后觀察,管內表面為鐵銹紅色,無明顯蝕坑,無明顯均勻減薄痕跡(見圖3)。從宏觀觀察可以看出,該管段未發生塑性變形,蝕坑由外壁向內壁延伸。

圖2 管子外腐蝕穿孔宏觀形貌

圖3 管段剖開后內部宏觀形貌

2.1.2 能譜分析

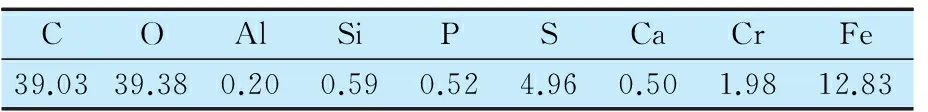

對管段內、外表面附著物分別進行能譜分析,結果見表1及表2。內表面的主要成分為Fe和Cr的氧化物及碳化物,有S元素;外表面的主要成分為Fe和Cr的氧化物及碳化物,有P和S元素。內壁的S元素含量小于外壁。

表1 換熱管外表面附著物能譜分析 w,%

表2 換熱管內表面附著物能譜分析 w,%

2.1.3 金相分析

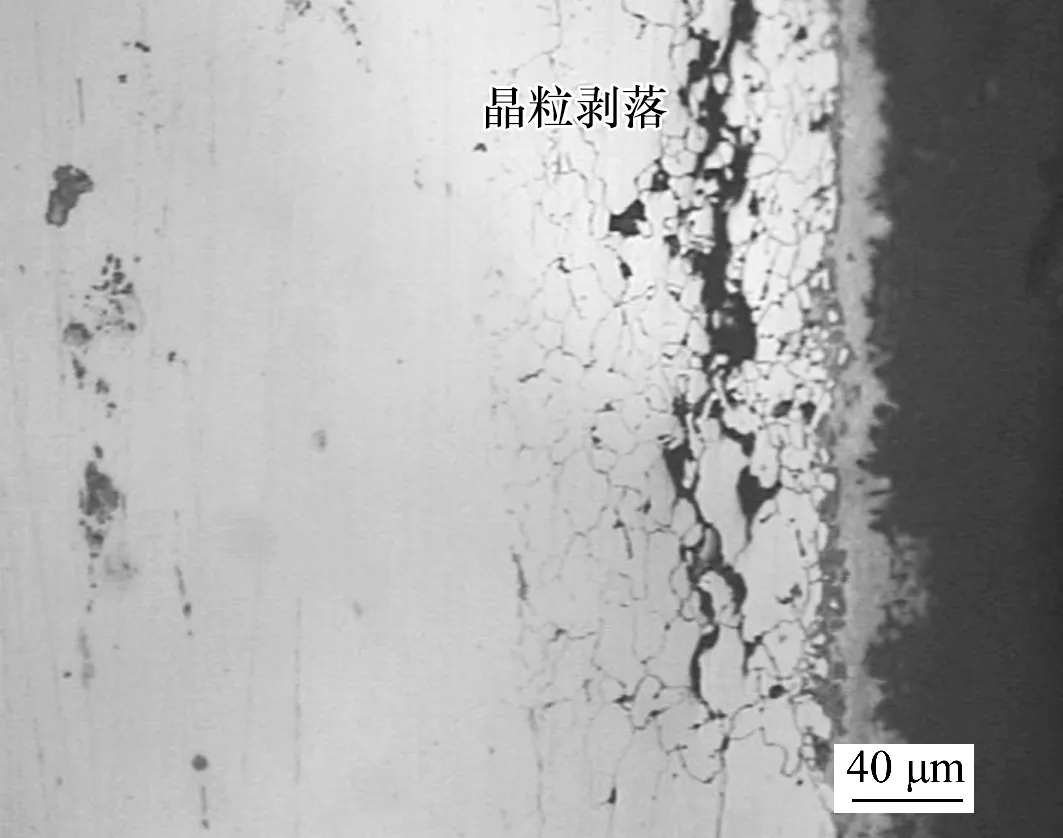

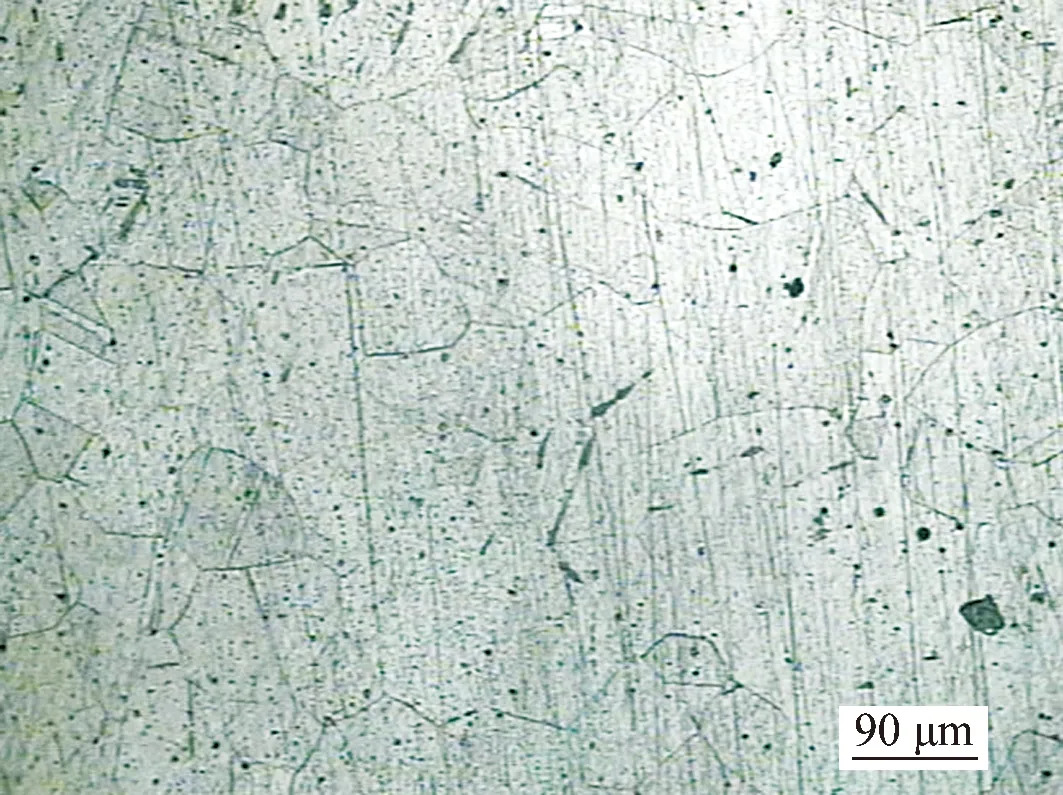

在管段蝕坑明顯部位的橫截面及縱截面2個方向取樣鑲嵌,經打磨、拋光觀察,2個樣品外壁有腐蝕坑,并有明顯的晶粒剝落現象。拋光態下觀察,存在大量金黃色碳化鈦(見圖4)。縱截面外壁沿晶裂紋形貌見圖5;圖6是內壁與外壁之間的管子金相組織。從圖5和圖6可以看出,管子的奧氏體晶粒不均勻,外壁裂紋呈現沿晶特征,局部出現晶粒剝落現象,晶粒剝落后產生了空洞。

圖4 管段縱截面外壁拋光態形貌

圖5 縱截面外壁沿晶裂紋形貌

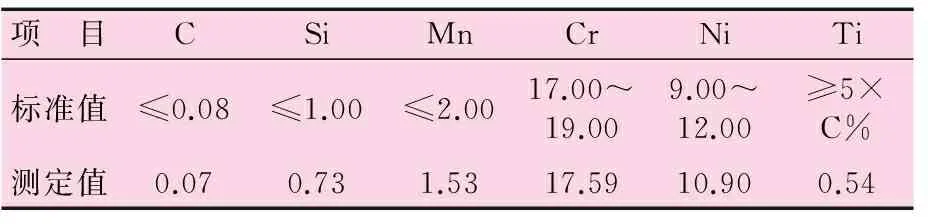

2.1.4 化學成分分析

對E-2101A換熱器管段進行化學成分分析,結果見表3。可以看出,元素含量符合321不銹鋼的標準要求。

圖6 管壁中部金相組織

表3 材質成分分析結果 w,%

2.1.5 硬度檢驗

維氏硬度測定結果見表4。從表4可以看出,內壁及外壁的硬度值較中部硬度值高。硬度值符合標準ASTM A213—2007《鍋爐、過熱器和換熱器用無縫鐵素體和奧氏體合金鋼管》的規定,321不銹鋼的硬度值應不大于220 HV。

表4 維氏硬度測定結果 HV

2.2 腐蝕原因分析

裝置在大修后開工時,為保證預硫化效果,需斷開脫氯反應器R-2103,勢必增加進入換熱器E-2101殼程中的氯含量。在特定條件(有水相存在)下,這部分氯對不銹鋼管束外壁造成點蝕。大部分的氯隨原料油進入反應器R-2101及R-2102后,進行加氫反應變成HCl, HCl隨反應介質進入E-2101A管程,在溫度合適及有水相部位發生鹽酸露點腐蝕。預硫化過程中產生的H2S對鹽酸露點腐蝕起催化作用,這也是短時間內不銹鋼管腐蝕穿孔的重要原因。具體腐蝕反應過程如下:

同時,結合工藝介質分析,原料油中的氮隨加氫反應生成NH3,遇HCl反應生成氯化銨結晶,形成管口處集聚的大量白色物質。在溫度合適的部位,如有少量水存在時,銨鹽吸收水分產生腐蝕[1]。銨鹽剛析出吸收水時,形成低pH值酸性溶液,可以認為就是鹽酸腐蝕;繼續吸水稀釋后腐蝕性減弱,形成垢下腐蝕;銨鹽固化沉積于管束表面,吸水潮濕后對管道表面產生局部腐蝕,同時銨鹽也會破壞材料的保護膜,使腐蝕加劇[2],造成管束多處腐蝕泄漏。垢下腐蝕反應過程如下:

3 結論及建議

(1)對煉油廠連續重整裝置預加氫單元進出料換熱器管束泄漏原因進行分析發現:換熱管內、外表面均有不同程度的腐蝕,外表面有嚴重蝕坑;換熱管腐蝕表現為氧化膜下點蝕開始,然后形成蝕坑,最終導致穿孔;管段外壁剝落的晶粒表明腐蝕屬于晶間型腐蝕。

(2)開工初期脫氯罐斷開,反應進料中有較多氯離子是造成腐蝕的主要原因。結合工藝介質分析,管口處集聚大量白色物質為氯化銨。當溫度降至銨鹽結晶溫度時析出銨鹽,吸收水后產生酸性腐蝕和垢下腐蝕,造成換熱管腐蝕穿孔破壞。

(3)一定程度上,點蝕敏感性隨晶粒增大而減小。為抑制點蝕發生,321不銹鋼晶粒度應粗于7級。該換熱管晶粒度等級符合要求,但存在晶粒不均勻現象,管子外壁晶粒小,中部晶粒大。

(4)建議控制原料的有機氯、氮和H2S的含量。注意抑制鹽酸腐蝕,監測脫氯效果,并在空氣冷卻器系統注水和緩蝕劑。對可能存在腐蝕的換熱器進行預防性處理,可采用抗晶間腐蝕、抗點蝕性能更好的雙相鋼等材質制造管束,避免發生管束泄漏造成更大損失。

[1] 王志坤,張昕.重整裝置預加氫反應產物換熱器腐蝕原因分析[J].腐蝕與防護,2005,26(5):225-227.

[2] 陳國平,張軍.氯化銨鹽對連續重整裝置的影響與對策[J].廣州化工,2010,38(11):175-176.