數字化與網絡化技術在高速列車焊接車間的實踐應用

李 江,時國玉,劉金龍

(唐山松下產業機器有限公司,河北唐山063000)

0 前言

唐山松下產業有限公司作為全面焊接解決方案服務商,于2007年即在行業內率先推出信息化焊接管理系統iWeld 1.0。通過獨立研究或與第三方公司深入合作,iWeld現已服務于煤機、工程機械、鋼結構、造船、海工、壓力容器、汽車及汽車零部件、健身器材、高速列車等行業百余家用戶。

iWeld是一套軟件集合。2.0版本的關注點是如何將焊接設備與計算機進行網絡互聯;3.0版本的關注點是焊接數據的大容量存儲、分類統計與查詢;4.0版本的關注點是為客戶定制開發軟件組件,實現焊接過程的數字化管理與精細化管理;5.0版本的關注點是互聯、數據、集成、創新、轉型,與“工業4.0”密不可分,是為客戶提供開放的、可擴展的、智能的焊接數據平臺,幫助客戶在焊接智能制造轉型的過程中解決焊接過程數字化與智能化等技術課題與管理課題[1]。iWeld技術發展路線如圖1所示。

圖1 iWeld技術發展路線

1 實踐背景

本研究重點介紹唐山松下在高速列車焊接行業的信息化解決方案。圍繞建設標準化、數字化、智能化企業的總體戰略目標,按照分步實施原則,制造過程管理系統的實施推進主要分為兩個階段:(1)第一階段。建立與ERP、PLM系統緊密集成,以生產訂單(任務)為驅動,以工位為核心的信息化管理平臺(基礎架構),將工位所需要的任務指令、計劃要求、技術文件、作業指導、質量要求、物流狀態等信息根據生產任務推送到生產工位,將各工位的生產進度、加工數據、質量追溯的數據反饋回來,實現高效精細化的生產管控。(2)第二階段。將制造過程管理系統再向下延伸,通過與專用生產線MES系統、能源管理系統的集成,實現與工業化改造的智能化裝備、自動化生產線的信息互通,將計劃指令、制造數據直接傳遞到智能設備,并自動采集所需要的相關數據和信息,實現更智能化、快速反應的制造過程管理。目前針對第一階段目標落地的MOM系統已經進入實施階段,在此主要介紹第二階段與專用生產線管理系統集成的準備,基于焊接設備的智能化改造,以及與公司級MES系統的有效集成,實現信息化、智能化的焊接車間運行控制。智能焊接智慧工廠整體規劃如圖2所示。

2 實施步驟

2.1 焊接設備信息化改造

通過組網實現對車間焊接設備實時運行參數的提取及控制,全面掌握焊接資源的利用狀況[2]。

根據作業和控制方式的不同,焊接車間的設備類型主要分為手工焊機和焊接機器人兩大類,其中手工焊機又分為數字焊機和非數字焊機兩種類型。數字焊機主板上具備數字通訊接口,可直接通過數據采集板卡獲取焊接相關數據;非數字焊機不具備通訊接口,只能借助外接霍爾傳感器和轉速傳感器方式采集輸出電流、輸出電壓及送絲速度等數據;對于焊接機器人,通過通信接口及協議可直接獲取機器人相關數據。為檢測焊接過程保護氣實際流量,每臺設備都加裝氣體流量傳感器。另外,出于過程管理和人機交互操作的需要,每個焊接工位加裝觸控終端、掃碼槍等裝置。焊接設備信息化改造結構如圖3所示。

圖2 智能焊接智慧工廠整體規劃

2.2 優化生產任務執行流程

通過與MOM系統的集成,實現生產相關的任務數據、技術數據向車間的有效傳遞及反饋,MOM系統從焊接管理系統獲取實時的焊機狀態信息將為MOM中的生產排產模塊提供數據支持[3]。系統集成方案如圖4所示。

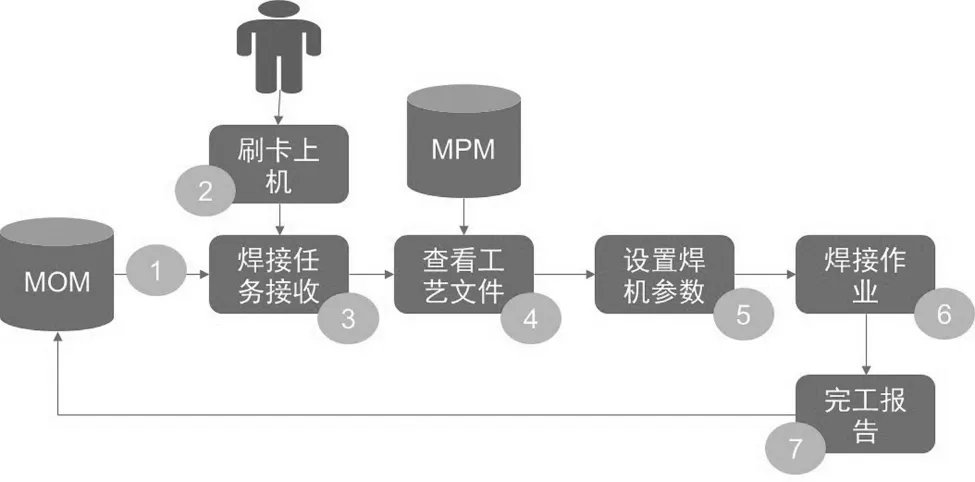

生產任務執行流程如圖5所示。

(1)首先,MOM通過數據集成接口將各工位當日執行的焊接任務傳遞到焊接管理系統。

(2)在具體的焊接工位,作業者通過掃描工卡登錄系統,對比登錄人員的資質與工藝要求資質,完全匹配后允許登錄。

(3)登錄成功后,工位終端顯示作業者需要完成的焊接任務。

(4)在開始作業前,作業者掃描焊接工單(工單隨工件流轉),工位終端顯示工藝要求(包括具體的設備設定參數、焊接操作要求等),同時系統標記工單流入此工位。

(5)查看工藝要求后,作業者按照要求設定相關焊接參數并開始作業。

(6)作業過程中,系統實時采集記錄焊接數據,并對過程中出現的焊接參數異常進行報警通知。

(7)作業完成后,作業者在終端進行完工反饋,系統生成以工單為核心的焊接報告,同時系統標記工單流出此工位。

2.3 保障產品焊接品質

焊接品質保障方案如圖6所示。一方面嚴格控制實際設定參數與工藝要求參數的一致性;另一方面,預警判斷焊接過程產生的真實數據,實現產品焊接過程最小粒度數據的有效記錄及追溯[4-5]。

圖3 焊接設備信息化改造結構

圖4 系統集成方案

圖5 生產任務執行流程

在實際焊接過程中,如果輸出電流、電壓等參數超出WPS要求范圍,可能會發生潛在質量風險,影響焊縫的機械性能。例如,焊接電流過小,可能造成未焊透、夾渣等缺陷;焊接電流過大則熔深較大,容易產生燒穿、咬邊等缺陷。為避免以上情況,系統將實際焊接數據與當前工單要求的參數進行實時對比,如果出現超差情況,系統將及時報警提醒或電源通斷控制,同時對當前工單在報工時進行標記處理。

這樣作業者或管理人員可以及時干預調整焊接參數,減少或避免質量問題的發生;另外,作為事后的質量控制,可快速地定位焊接參數超差的工單及產品,有針對性地進行質量排查。如果發現質量問題,系統可提供快速分揀的依據,一定程度上阻止存在質量問題的產品流入后續環節,避免造成更大的質量事故及損失。

圖6 焊接品質保障方案

2.4 精益化車間運營管理

基于精益生產理論,分析車間運營數據,為管理層提供直觀的運營指標和管理瓶頸展示,支撐快速、精準的管理決策。

通過有效挖掘焊接作業流程中各個環節數據,充分發現整個生產制造流程中存在的瓶頸,通過合理分配焊接資源、持續優化焊接工藝、合理制訂生產計劃、消減浪費等改善手段,最終達到提質增效的目的。

3 結論

通過焊接設備的信息化改造,構建設備與管理系統、設備與設備、設備與人之間的信息通訊環境。一方面,實現MOM等信息系統下發到車間的數據(包括人、機、料、法、環)能夠準確高效地傳遞給工位、焊接設備及作業人員;另一方面,實現對焊接執行過程中焊接設備實時運行數據、質量數據的有效監視、控制、記錄和追溯,從而提升焊接執行過程的管理水平和管理效率。

隨著焊接過程數據的不斷積累和挖掘,將實現指令下發、過程監視、質量分析、工藝優化的智能化閉環控制,即構建智能監視、智能控制、智能診斷、智能決策、智能維護、智能優化的焊接執行管理系統。

參考文獻:

[1]李江,劉金龍,柳振國.智能焊接管理系統iWeld5[J].金屬加工,2016(12):24-26.

[2]劉金龍,李江,李海泉.基于焊接制造協同管理的信息化平臺[J].金屬加工,2016(16):23-26.

[3]蘇憲東.焊接數據的網絡監控[J].電焊機,2011,41(3):20-23.

[4]蘇憲東,王偉,劉金龍.第三代焊接數據管理系統[J].金屬加工,2011(22):26-27.

[5]劉金龍,李江.信息化焊接管理系統iWeld4.0[J].金屬加工,2015(12):38-41.