6 mm厚SUS301L-DLT不銹鋼電阻點焊工藝

梅文搏,徐艷麗,賈 鵬,齊 祿,尹曉亮

(中車唐山機車車輛有限公司,河北唐山063035)

0 前言

當今軌道車輛發展的大趨勢是綠色、節能、環保、安全,不銹鋼車體結構以其車體結構輕、耐腐蝕、免維護、環保、安全等特點在實現綠色軌道交通發展方面具有一定的優勢[1-2]。不銹鋼具有線膨脹系數大、電阻率高、熱導率低的特點,適合使用電阻點焊進行焊接。電阻點焊技術因其焊接質量穩定、生產效率高、易于實現機械化和自動化等優點,廣泛應用于航空、航天、能源、電子、軌道車輛及輕工等行業[3-4]。在軌道車輛行業,電阻點焊主要用來焊接板厚小于等于5 mm的不銹鋼車體結構。不銹鋼車體結構中底架屬于重要承載部位,其強度等級要求極高,其中底架邊梁材質為SUS301L-DLT不銹鋼,厚度6 mm,為滿足強度要求,還需要對邊梁進行補強,補強梁的材質也為SUS301L-DLT不銹鋼,厚度6 mm。若使用熔化焊對兩者進行焊接,會出現熱輸入過大引起的焊接變形,導致邊梁變形,且焊縫成形較差。使用電阻點焊進行焊接既可防止焊接變形,又可保證強度要求。因此研究6 mm厚SUS301L-DLT不銹鋼電阻點焊具有重要意義。

1 試驗材料和方法

1.1 試驗材料

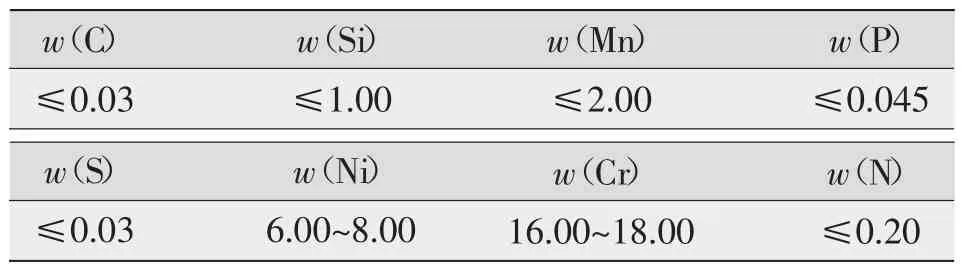

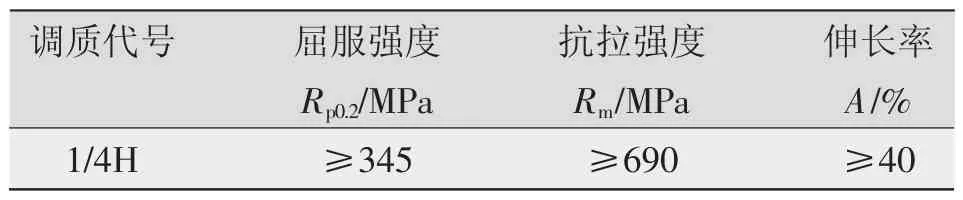

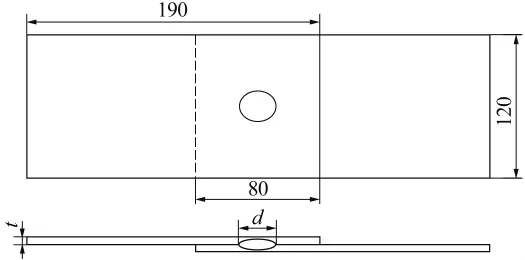

試驗材料為奧氏體不銹鋼SUS301L-DLT,15點標準工作試件尺寸為6 mm×190 mm×1 800 mm。試驗材料的化學成分及其力學性能如表1、表2所示。

表1 不銹鋼SUS301L-DLT的化學成分 %

表2 不銹鋼SUS301L-DLT的力學性能

1.2 試驗方法

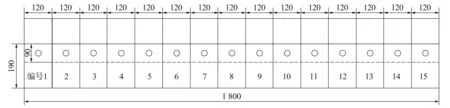

采用日本電元社YADG-R-UN-30A逆變式直流電阻點焊機進行點焊,焊鉗型號有C1(φ25球形/R100)和 C2(φ20 球形/R100)兩種,電極材料為CuCrZr。采用雙面單點焊接方式,15點標準工作試件長度方向搭接量80 mm,試件尺寸如圖1所示。試板點焊完成后加工成如圖2所示的試件。對焊后試板進行外觀檢測、平滑度試驗,去除第1點和第15點焊點后隨機選取兩點進行斷面試驗,其余進行拉伸剪切試驗。拉伸剪切試驗在電子萬能試驗機上進行,記錄脫扣形式、焊點直徑和剪切拉力值。

圖1 15點標準工作試件試件尺寸

圖2 加工后試件尺寸

2 試驗及結果分析

2.1 點焊試驗

在點焊試驗過程中,焊接電流、焊接時間和電極壓力是三大主要影響因素。研究證明,不銹鋼車體電阻點焊的缺陷主要有焊核直徑不符合要求、縮孔、飛濺、未熔合、電極壓痕過深、熔透率不符合要求等[5-6]。因此,根據標準EN15085-3和企業標準要求,板厚6 mm的不銹鋼要求焊點直徑最小為φ12.2 mm,熔透率30%~90%,電極壓痕不超過10%,不允許有縮孔、飛濺、未熔合等缺陷。經過試驗,實際生產焊接參數如表3所示。

表3 電阻點焊焊接工藝參數

2.2 結果分析

2.2.1 外觀檢測

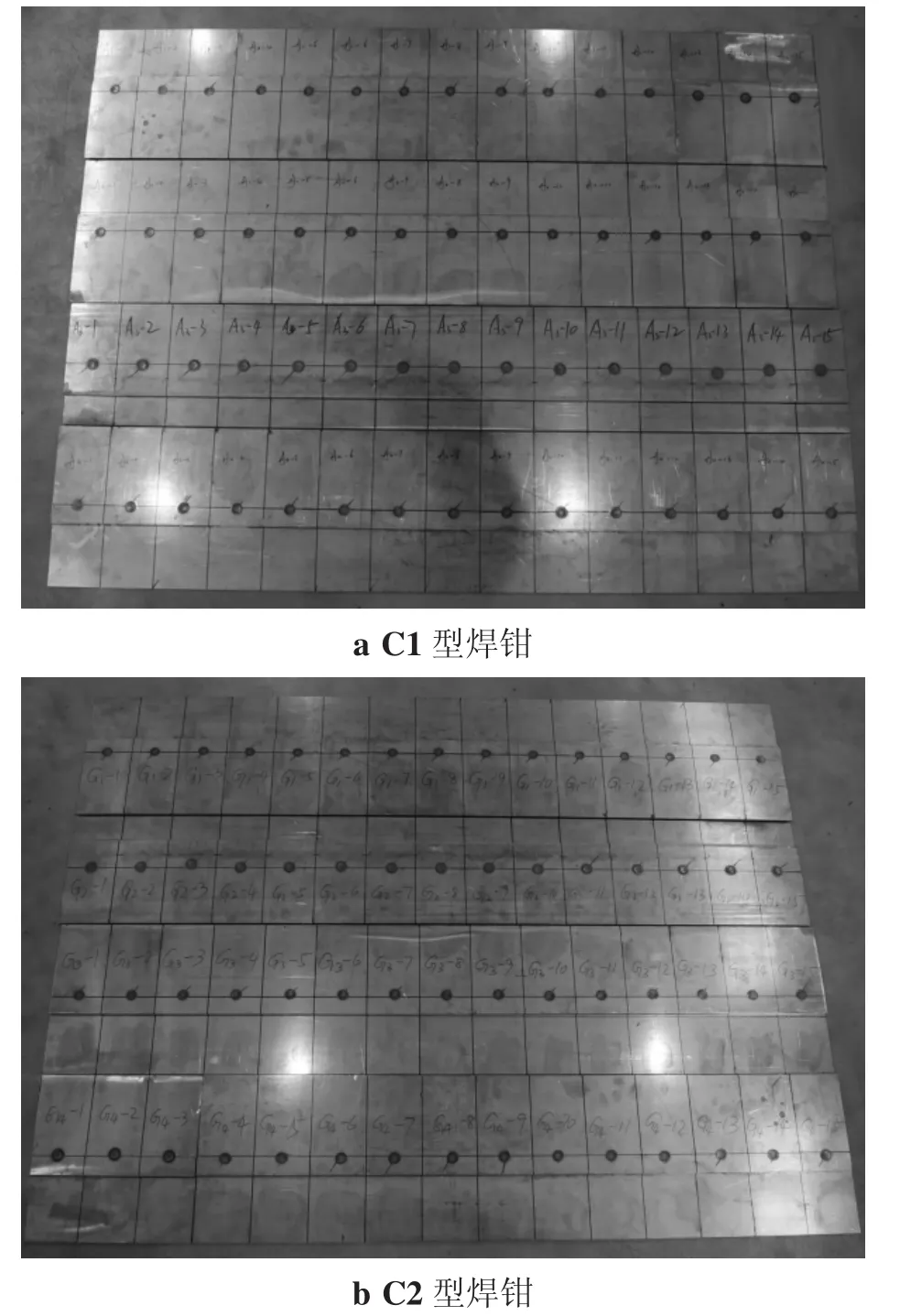

外觀檢測指用目視方法檢查焊點的可見質量特性,要求進行100%外觀檢測。判定標準包括:焊接區內或臨近焊接區表面無裂紋以及牢固的飛濺物,焊點表面不得有直徑超過1.5 mm的凹坑和電極粘結物,不允許燒穿。對以上兩種型號焊鉗的電阻點焊參數條件下所焊試件進行外觀檢測,如圖3所示,焊點表面均無噴濺和裂紋,符合要求。

圖3 兩種焊鉗電阻點焊試件

2.2.2 平滑度檢驗

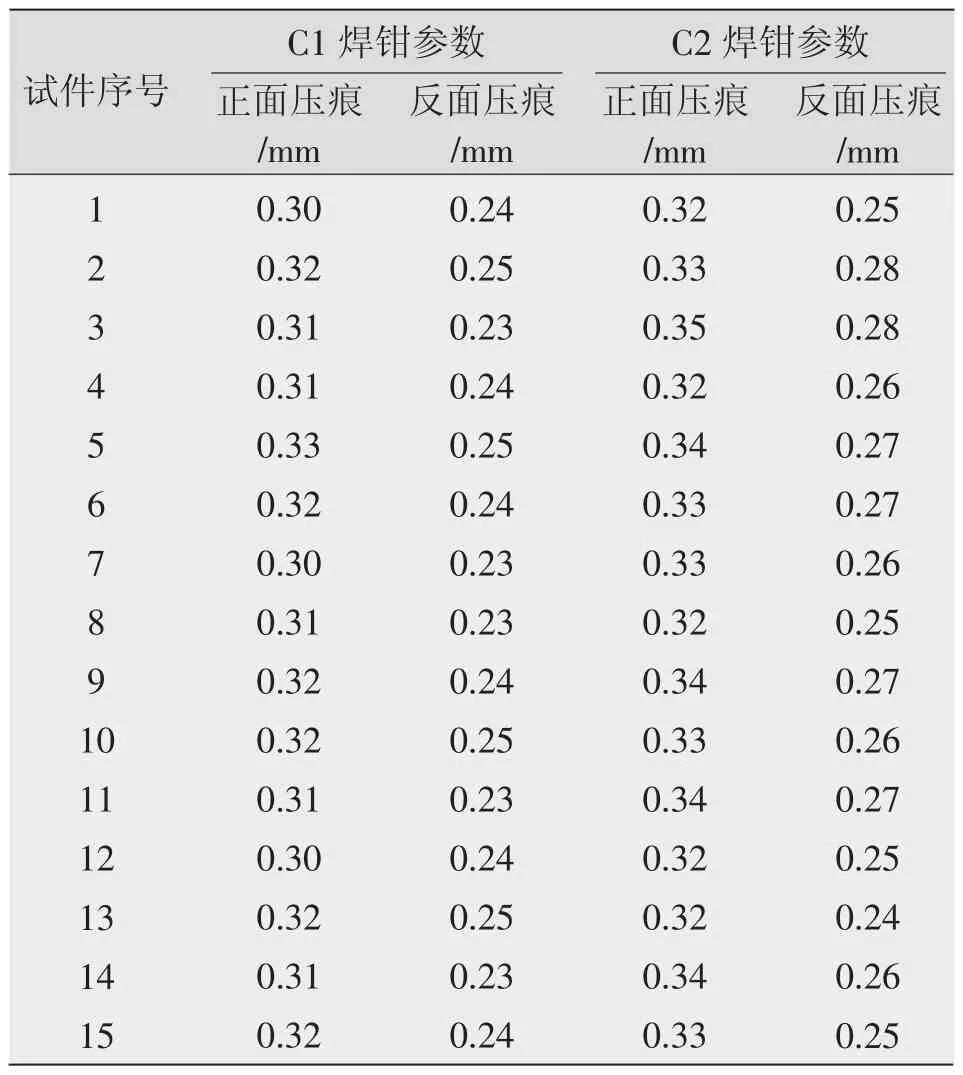

根據焊縫質量等級,檢查指定有平滑度要求側的焊點處表面壓痕是否滿足要求。根據EN15085-3附錄F電阻點焊,壓痕不能超過金屬厚度的10%。對以上兩種型號焊鉗的電阻點焊參數條件下所焊試件進行平滑度檢驗,每個焊點測量正反兩面壓痕,壓痕值均在板厚的10%以下,所測壓痕值如表4所示。

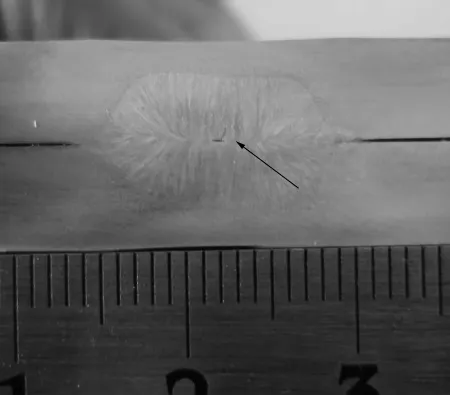

2.2.3 斷面檢驗

斷面試驗是將點焊試件垂直于焊核中心切開,用目視檢查焊核的形狀、直徑、熔透率及內部缺欠等。熔核直徑和熔透率是評估電阻點焊焊點質量的重要指標,直接關系到接頭強度和外觀質量[7]。根據EN15085-3附錄F要求,6 mm厚SUS301L-DLT不銹鋼電阻點焊焊點熔核直徑應達φ12.2 mm,熔透率應達到板厚的30%~90%,即1.8~5.4 mm。試驗過程中出現頻率最高的缺陷為縮孔,如圖4所示。縮孔是由于電極壓力不足,焊核液態金屬由外向內凝固時,縮孔處未得到有效的擠壓而形成的[6]。SUS301L-DLT不銹鋼表面硬度很高,收縮率很大,若電極壓力不足,極易出現縮孔現象。按照調整后的焊接參數點焊完成后的金相結果如圖5所示,C1型焊鉗(見圖5a)電阻點焊的熔核直徑為13.5 mm,上側熔透3.7 mm,熔透率61.7%,下側熔透4 mm,熔透率66.7%;C2型焊鉗(見圖5b)電阻點焊的熔核直徑為12.8 mm,上側熔透4 mm,熔透率66.7%,下側熔透4.2 mm,熔透率70%。

表4 兩種參數條件下電阻點焊壓痕測量值

圖4 縮孔

由試驗可知,使用C1和C2兩種型號焊鉗,在合理的電阻點焊參數條件下,6mm厚SUS301L-DLT不銹鋼電阻點焊焊點熔核直徑達到φ12.2 mm的要求。增加電極壓力可有效避免縮孔缺陷的出現,且電極壓力不宜過大,否則會產生壓痕過深、熔核直徑過小等不足。

圖5 兩種焊鉗電阻點焊試件金相

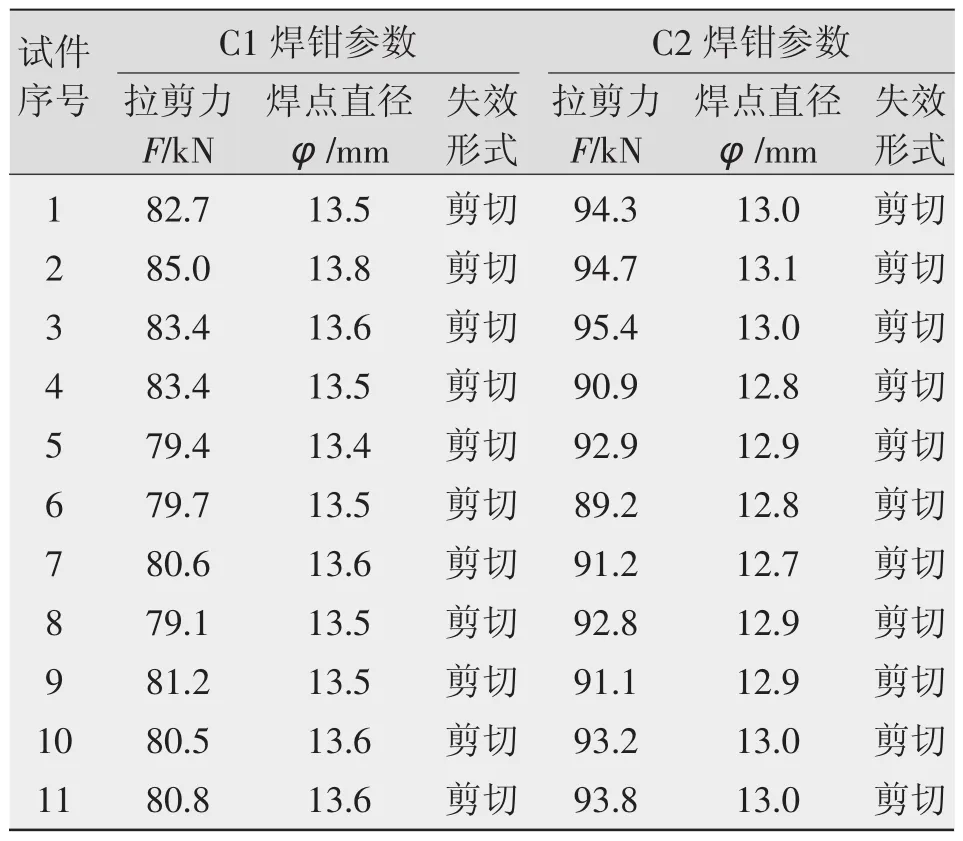

2.2.4 拉伸剪切檢驗

拉伸剪切試驗結果如表5所示。根據EN15085-3附錄F及企業標準,板厚為6 mm、抗拉強度高于690 MPa的SUS301L-DLT不銹鋼電阻點焊接頭的最小拉伸剪切力73.5 kN。由表5可知,兩種型號焊鉗電阻點焊接頭拉伸剪切試驗失效形式均為剪切,剪切拉力值也均達標,焊點直徑滿足φ12.2 mm要求。試驗再次證明:使用C1和C2兩種型號焊鉗,在合理的電阻點焊參數條件下,6mm厚SUS301L-DLT不銹鋼電阻點焊焊點熔核直徑可達到φ12.2 mm的要求,且拉伸剪切結果符合標準要求。

3 結論

(1)軌道車輛中板厚小于等于5 mm的不銹鋼結構適合使用電阻點焊焊接,對于板厚6mm的不銹鋼,使用C1和C2兩種型號焊鉗,在合理的電阻點焊參數條件下,6 mm厚SUS301L-DLT不銹鋼電阻點焊焊點熔核直徑可達到φ12.2 mm的要求,且拉伸剪切結果及表面質量符合標準要求。

(2)SUS301L-DLT不銹鋼表面硬度很高,收縮率很大,若電極壓力不足,極易出現縮孔缺陷。增加電極壓力可有效避免縮孔缺陷的出現,且電極壓力不宜過大,否則易產生壓痕過深、熔核直徑過小等不足。

表5 不同參數條件下電阻點焊拉伸剪切試驗結果

參考文獻:

[1]丁成鋼,史春元,都本剛,等.SUS301L不銹鋼電阻點焊工藝研究[J].熱加工工藝,2006,35(11):28-29.

[2]姚明哲,楊志勇,馬秋紅,等.不銹鋼軌道車輛的特點[J].科技綜述,2015(3):10-13.

[3]溫家伶,黃志軍,黃小軍,等.薄板點焊工藝及性能研究[J].武漢造船,2000(1):15-17.

[4]Vogler M,Sheppare S.Electrical Contact Resistance under High Loads and Elevated Temperatures[J].Welding Journal,1993,72(6):231-238.

[5]常云龍,蘇杭,常榮輝,等.熔核尺寸與點焊工藝參數的回歸模型[J].沈陽工業大學學報,2007(12):655-658.

[6]劉永剛,韓曉輝,馬明菊,等.軌道車輛不銹鋼車體電阻點焊缺陷產生及預防工藝[J].電焊機,2012,42(4):97-99.

[7]梁濤,彭章祝.不銹鋼車體電阻點焊缺陷和變形的預防措施[A].“中三角”焊接發展論壇[C].湖北:2014.