攪拌摩擦焊技術在高速列車制造中的應用

侯振國,鈕旭晶,李 充,郁志凱,張艷輝

(中車唐山機車車輛有限公司,河北 唐山 063035)

0 前言

自攪拌摩擦焊技術發明以來[1],軌道車輛制造商就不斷地深入探索其在軌道客車上的應用,經過10多年的發展,該技術已廣泛應用于輕軌、地鐵、城際列車以及高速列車車體制造中[2]。在軌道車輛車體領域已實現2~100 mm的鋁合金材料的攪拌摩擦焊,焊接速度提高到3 m/min[3]。

1 攪拌摩擦焊技術簡介

攪拌摩擦焊在軌道車輛上主要應用單軸肩攪拌焊和雙軸肩攪拌摩擦焊。

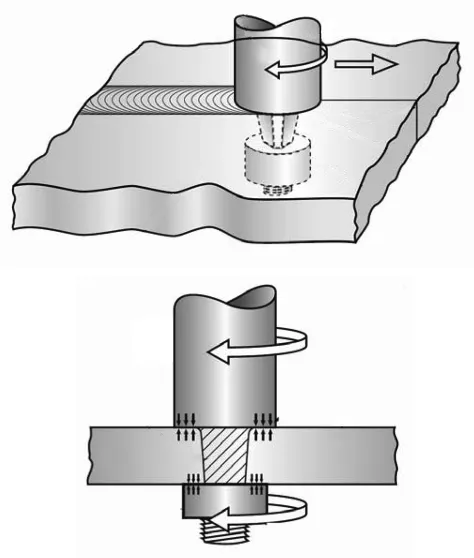

單軸肩攪拌摩擦焊的基本原理是利用旋轉的攪拌頭插入待焊工件并沿焊縫方向移動,金屬材料依靠攪拌頭與母材之間的摩擦產熱達到熱塑性狀態[4],然后依靠攪拌頭的攪動、碾壓和鍛造等作用,完成整個焊接過程,如圖1所示。

雙軸肩攪拌摩擦焊技術是在單軸肩攪拌摩擦焊基礎上研發出的先進焊接技術,如圖2所示,攪拌頭工作部分由上、下兩個軸肩以及攪拌針組成,焊接時上、下兩個軸肩以及攪拌針均與母材產生摩擦熱,同時驅使焊縫金屬流動[5]。

2 國內外攪拌摩擦焊技術的發展現狀

在國外,攪拌摩擦焊技術早已應用到軌道車輛中[3],涉及部位包括車體前端、側墻、車頂板等,車型達到數十種,數量達到數千輛。日本日立和川崎重工將攪拌摩擦焊技術應用于包括新干線列車在內的新型高速列車車體的制造,如圖3所示。在歐洲,英國和法國鐵路車輛供應商也在高速列車中廣泛采用攪拌摩擦焊,西門子和龐巴迪也研究并采用了攪拌摩擦焊技術和部件。

在國內,中車株洲、四方、長客、浦鎮以及唐山公司均開展了攪拌摩擦焊焊接技術研究工作,并廣泛應用在城軌、地鐵以及高速動車組等數千輛車體制造中。在新一代的中國標準化動車組“復興號”高速列車中也采用了攪拌摩擦焊技術,如圖4所示。

圖1 單軸肩攪拌摩擦焊過程示意

圖2 雙軸肩攪拌摩擦焊過程示意

圖3 采用攪拌摩擦焊的日本車體

圖4 復興號

3 高速列車典型攪拌摩擦焊產品制造技術及性能研究

攪拌摩擦焊技術在高速列車制造中的應用越來越廣泛。目前,“復興號”動車組中涉及攪拌摩擦焊的部件有車鉤座板、連接板、高壓箱底板、隔墻、平頂、底板以及裙板。在此,選取車鉤座板及平頂的制造生產工藝進行分析。

3.1 車鉤座板

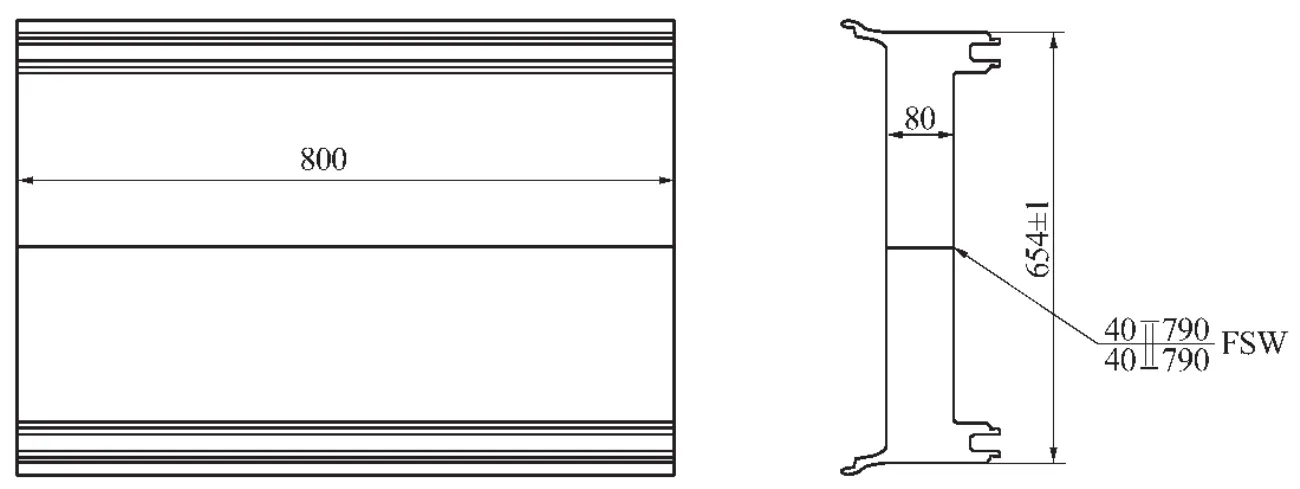

車鉤座板位于“復興號”高速列車車體前端,是車廂之間連接的重要承載結構件。車鉤座板由2塊80 mm厚6005A-T4鋁合金型材焊接而成,經焊后熱處理形成6005A-T6鋁合金結構件,其接頭形式如圖5所示。

圖5 車鉤座板焊接接頭

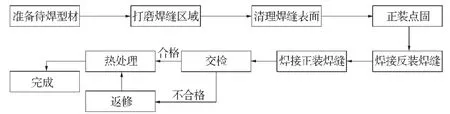

車鉤座板采用單軸肩攪拌摩擦焊進行雙面焊,焊接工藝流程如圖6所示。其中,點固采用的攪拌頭規格為:軸肩直徑25 mm,針長10 mm,攪拌針根部直徑10.5 mm,端部直徑4.6 mm。焊接采用的攪拌頭規格為:軸肩直徑60 mm,針長43 mm,攪拌針根部直徑24 mm,端部直徑7.2 mm。

圖6 車鉤座板焊接工藝流程

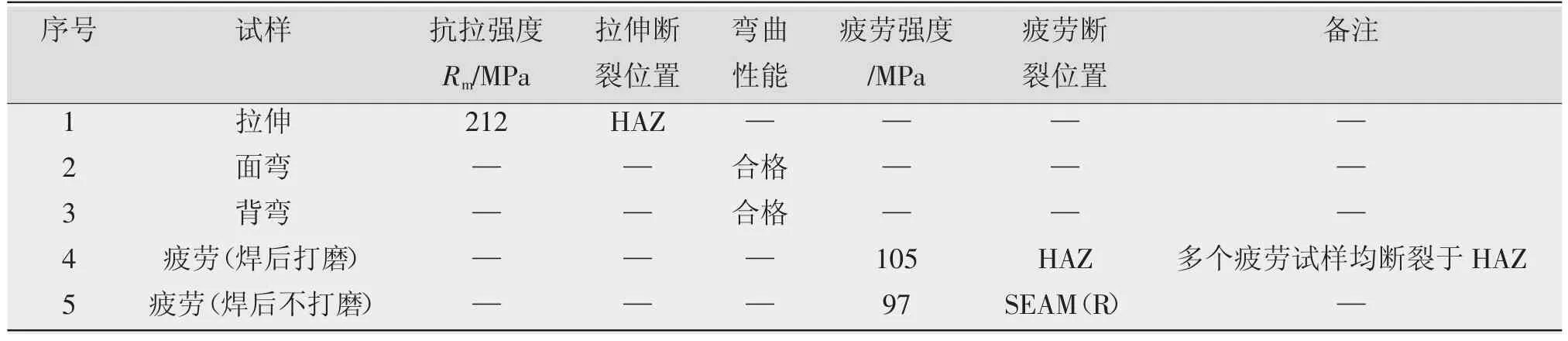

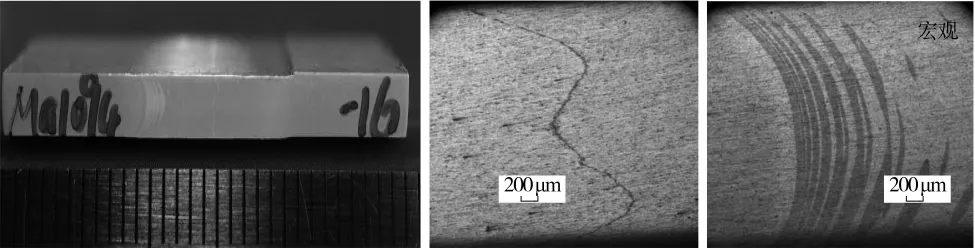

標準要求:抗拉強度達到母材的70%以上,彎曲性能180°不能出現裂紋,在應力循環比0.1、循環次數1×107的條件下疲勞強度不小于55 MPa,且優于同等試驗條件下熔化焊的疲勞強度。經焊后熱處理,車鉤座板的相關性能如表1所示。由表1可知,車鉤座板焊縫的各項性能指標均滿足標準要求。同時,為更好地研究車鉤座板焊接接頭熔合及組織情況,對其進行宏觀和微觀金相分析,如圖7所示。

表1 車鉤座板力學性能

由圖7可知,焊縫熔合良好,無孔洞、隧道等焊接缺陷存在。金相組織分布均勻,焊核區顯微組織主要為α(Al)相基體和其上分布著的部分析出的β(Mg2Si)相,熱影響區晶粒無明顯的扭曲變形,這是因為焊接厚板時攪拌頭焊接速度和旋轉速度均較低,塑性金屬成型比較緩和。

3.2 平頂

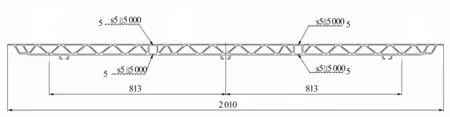

平頂結構如圖8所示,由3塊6005A-T6中空鋁型材組成,正反兩面共涉及4條5 mm厚焊縫。

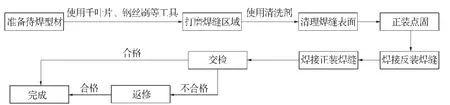

平頂焊接采用動龍門攪拌摩擦焊設備,采用恒位移控制方式控制攪拌頭位置。攪拌頭規格為:軸間距4.8 mm,上軸肩直徑23 mm,下軸肩直徑20 mm,上下軸肩均有螺旋狀溝槽。整個焊接過程在動龍門攪拌摩擦設備上進行,施焊時攪拌頭逆時針旋轉。焊接設備及焊接工裝如圖9所示。攪拌頭形貌如圖10所示。平頂采用雙軸肩攪拌摩擦焊工藝,焊接工藝流程如圖11所示。

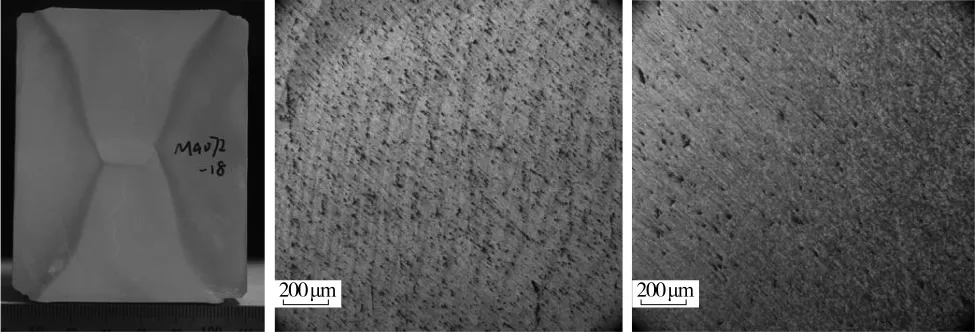

焊縫外觀良好,部件變形極小,如圖12所示。

圖7 車鉤座板焊接接頭金相、焊縫微觀

圖8 “復興號”平頂結構

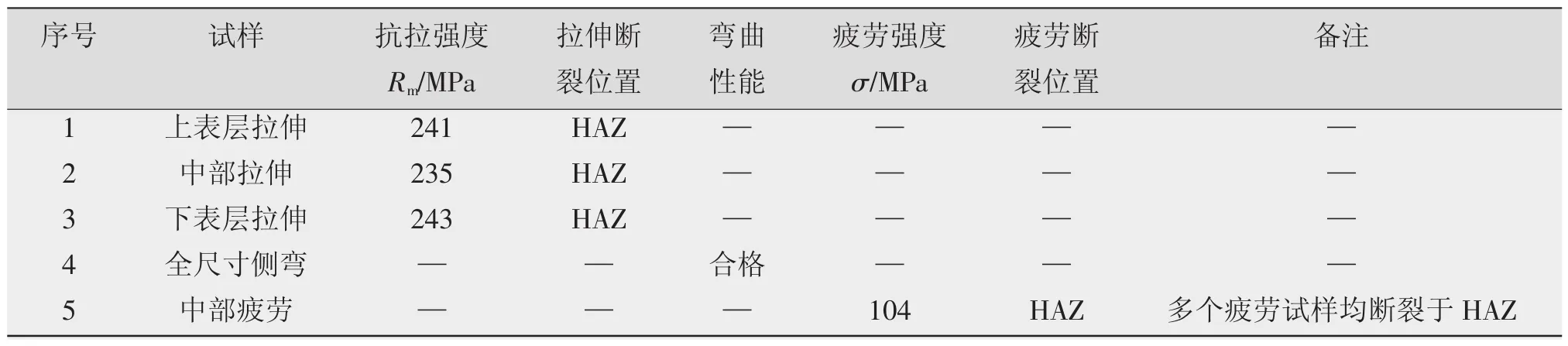

平頂焊縫及附近區域的抗拉強度需達到母材的70%以上,彎曲180°不能出現裂紋。為評定焊后不同打磨狀態(焊縫表面是否磨平)下雙軸肩攪拌摩擦焊接頭的疲勞性能,測試應力循環比0.1、循環次數1×107條件下接頭的疲勞強度。平頂焊縫的相關力學性能如表2所示。

圖9 攪拌摩擦焊設備及工裝

圖10 攪拌頭形貌

圖11 平頂焊接工藝流程

圖12 平頂產品及焊縫外觀

表2 平頂焊縫力學性能

由表2可知,平頂焊縫的各項性能指標均滿足標準要求。就疲勞性能而言,焊后打磨焊縫表面可以消除焊接接頭應力集中,有效提高抗疲勞性能。為更好地研究其熔合及組織情況,對其進行宏觀和微觀金相分析,如圖13所示。

由圖13可知,焊縫熔合良好,無孔洞、隧道等焊接缺陷。金相組織分布均勻,但在焊縫中間存在著一條“S”線,這可能是由于焊前打磨不充分導致焊接過程中有氧化物所形成的。該缺陷可大可小,但一般無法完全消除。從微觀金相可以看出,未出現任何異常,為典型的攪拌摩擦焊組織形態。

圖13 平頂焊接接頭金相、焊縫微觀

4 結論

攪拌摩擦焊在“復興號”高速列車中的廣泛使用極大地推動了攪拌摩擦焊技術的應用與發展,使這種“綠色”的固相連接工藝成為高速列車車體制造的首選。然而,國內的攪拌摩擦焊技術起步相對較晚,核心技術的掌握與國外相比還存在不小差距,尤其是雙軸肩攪拌摩擦焊工藝,在標準制訂、工藝實施方面還存在諸多問題。科技人員需要繼續深入研究該技術,對提高國內高速列車的綜合制造水平、占領攪拌摩擦焊技術領域的制高點有十分重要的意義。

參考文獻:

[1]符道,閆大海.攪拌摩擦焊在我國船舶建造中的應用展望[J].熱加工工藝,2005(11):77-78.

[2]宋東福,王海艷,戚文軍,等.鋁合金攪拌摩擦焊的研究現狀與展望[J].電焊機,2011,41(3):50-54.

[3]蔣百威,吳志明,喬紅云,等.軌道車輛鋁合金6005A攪拌摩擦焊制造工藝[J].金屬加工,2013(20):53-54.

[4]丁文兵,童彥剛,朱飛,等.攪拌摩擦焊攪拌頭的研究現狀[J].激光雜志,2013(6):5-7.

[5]周利,劉朝磊,王計,等.雙軸肩攪拌摩擦焊技術研究現狀[J].焊接,2015(6):14-18.