釬焊技術在高速列車制造中的應用

龍偉民,孫華為,秦 建,裴夤崟,薛嘉琪

(1.鄭州機械研究所有限公司新型釬焊材料與技術國家重點實驗室,河南鄭州450001;2.北京曼斯特特種車輛有限公司,北京100024)

0 前言

高速列車是軌道交通裝備的技術核心,是集機械、電子、材料、計算機控制等現代技術于一體的集中體現。近年來,在我國軌道交通裝備以“高速”“重載”“便捷”“環保”為技術路線的推進下,高速列車作為我國高端裝備“走出去”的重要代表得到快速發展,截至2017年底,我國鐵路營業里程達12.7萬km,其中高速鐵路超過2.5萬km,占世界高鐵運營里程60%以上[1]。

高速列車的快速發展離不開產業基礎能力的穩定支撐。焊接技術綜合冶金、物理、傳熱及力學等多門學科,是現代制造技術的主要內容,也是高速列車制造過程中最主要和最基本的工藝方法之一。尤其近年來在高速列車不斷提速和輕量化的發展態勢下,列車各部件服役環境日趨惡化,對焊接技術提出了更高和更緊迫的要求[2]。

高速列車加工制造的主要焊接方法為熔化焊,但高速列車中某些特殊部件受限于焊接結構、材料種類以及使用環境等原因,熔化焊難以滿足使用要求,需采用釬焊技術來完成。高速列車發展至今,釬焊技術已成為眾多核心部件的關鍵技術,從某種程度上講,釬焊技術的發展直接推動著高速列車制造行業的進步。

1 釬焊的基本原理及應用

1.1 釬焊基本原理

釬焊是采用熔點低于母材的釬料,在低于母材固相線、高于釬料液相線的操作溫度下,通過熔化的釬料將母材連接在一起的焊接技術[3]。釬焊與熔化焊的最大區別在于:焊接時母材仍然處于固相狀態,牢固的焊接接頭依靠液態釬料在母材及焊縫間隙中潤濕、鋪展、填充來完成。

釬焊連接的基本過程為:①釬劑的熔化及填縫過程。預置的釬劑在熔化后與母材表面氧化物發生物理化學作用,以去除氧化膜、清潔母材表面,為釬料填充和潤濕創造條件。②釬料的熔化及填滿釬縫的過程。即隨著加熱溫度的持續升高,釬料開始熔化并潤濕、鋪展,同時排除釬劑殘渣。③釬料與母材的相互作用過程。即在熔化的釬料作用下,釬料與母材發生溶解、擴散以及一些復雜的化學反應。當釬料填滿間隙并保溫一定時間后,液態釬料開始冷卻凝固形成釬焊接頭[4]。

根據釬料液相線溫度的不同,釬料一般分為軟釬焊(釬料液相線溫度低于450℃)和硬釬焊(釬料液相線溫度高于450℃)。

1.2 釬焊特點

與熔化焊相比,釬焊具有以下優點:①釬焊加熱溫度較低,對母材組織和性能的影響較小;②釬焊接頭平整光滑,外形美觀;③焊接溫度低,工件變形較小;④某些釬焊方法一次可焊成幾十條或幾百條釬縫,生產率高;⑤可以實現異種金屬、金屬與非金屬之間等特殊材料之間的連接。

1.3 釬焊方法

釬焊的方法常根據熱源或加熱方式進行分類。常用釬焊方法有爐中釬焊、感應釬焊、浸沾釬焊、火焰釬焊和電阻釬焊。隨著釬焊技術的發展,后期出現了一些其他釬焊方法,如電弧釬焊、激光釬焊、紅外釬焊等,這些新型釬焊技術在工業中也得到應用。

1.4 釬焊的應用

相比熔化焊,釬焊接頭的強度較低,耐熱、耐腐蝕性能及疲勞性能較差,因此不適用于一般鋼結構和重載、動載機件的焊接。釬焊主要用于制造精密儀表、電氣零部件、異種金屬構件以及復雜薄板結構,同時常用于各類導線與硬質合金刀具的焊接。

對于承受輕載荷的部件可采用釬焊進行連接,如硬質合金刀具、自行車車架等;不承受載荷但要求密封性好的焊件也可采用釬焊進行焊接,如容器、儀表元件等;由于接頭外表美觀整齊,釬焊還可應用于鉆探鉆頭、換熱器、導管及各類容器等。目前,釬焊在機械、電機、儀表、無線電等行業得到廣泛應用,在微波波導、電子管和電子真空器件的制造中,釬焊甚至是唯一可能的連接方法[5]。在高速列車的部分部件加工制造過程中,同樣離不開釬焊技術的可靠支撐。

2 釬焊在高速列車車體制造的應用

輕量化、低能耗、高效率是高速列車當前發展的主要趨勢,減少車身自重對于降低列車運行能耗、提升運行速度、減輕對軌道的磨損、降低噪聲等意義重大[6]。在整個高速列車部件中,車身質量占整車質量的50%,因此減小車身質量是降低整車質量的有效途徑。鋁及其合金密度小、比強度高、塑性好,可加工成各種型材,近年來是高速列車車體的主要材料,為滿足輕量化、低能耗、高效率的要求,鋁合金構件的結構與形式也在不斷發展。鋁蜂窩板就是近年來受到廣泛關注的新型復合材料,由中間的蜂窩骨架結構和外側兩層蒙皮構成,如圖1所示[7]。鋁蜂窩板具有剛度高、密度低、平整度高的特點,同時由于鋁蜂窩板中間層是空氣層,其減震、隔音、隔熱效果十分突出。

圖1 鋁合金蜂窩板

國外在高速列車的制造上很早就采用蜂窩板作為車內墻板和頂板,隨后歐洲的眾多車輛制造企業采用鋁蜂窩板制造鐵道車輛零部件。國內于20世紀末開始在國產動車組樣車的門板和間壁采用鋁蜂窩板制作,取得了良好效果。隨后,鋁蜂窩夾芯板被大量地應用在高速列車制造上。

蜂窩板制造的核心技術是蜂窩骨架結構中的蜂窩單元之間的連接技術。目前蜂窩骨架制造普遍采用有機膠體粘接工藝。由于粘接工藝屬于物理結合,使得蜂窩芯的性能受制于膠粘劑,粘接結構的蜂窩板的連接強度、耐熱性能、抗震性能、抗老化性能和疲勞性能均相對較差,在濕度過大、振動過激、溫度過高或過低等惡劣工作環境下很容易出現因膠層開裂導致連接性能的下降甚至散架,嚴重制約鋁蜂窩板優越性能的發揮和推廣應用[8]。

隨著鋁蜂窩板在飛機、列車、船舶、建筑等領域的廣泛應用,迫切需要大幅度提高鋁蜂窩結構的連接強度,以滿足重要結構和惡劣工作條件對其性能的高要求,僅依靠提高有機膠性能或改進膠粘來提高鋁蜂窩板性能的作用十分有限,需要從根本上提高鋁蜂窩板的性能。理論上講,釬焊是制造鋁蜂窩板更理想的制造工藝。首先,釬焊實現的是一種冶金連接,連接強度、抗熱性能、抗老化性能等多方面都比粘接結構更加優越;其次,釬焊可以整體裝配后一次完成多個蜂窩單元結構的整體焊接。蜂窩板的釬焊方法包括在真空中加熱的真空釬焊法和涂敷非腐蝕性焊劑后在氮氣氣氛中加熱的方法(nocolok技術),前者通常使用6xxx系、3xxx系材料,6xxx鋁合金可通過加熱后的熱處理提高強度;后者因與Mg反應會發生焊劑消耗,所以只適用于不含Mg的3xxx系材料,強度也相對較低。日本早在20世紀90年代就利用真空釬焊技術實現了鋁合金蜂窩板的制造[9-10],國內鋁蜂窩結構的生產方法主要來源于此。近年來,天津大學程方杰等人研究了鋁合金蜂窩板的中溫自反應精密釬焊制備技術,獲得良好的使用效果,但試驗數據仍處于實驗室水平,能否在實際生產中推廣應用還有待于進一步研究。

3 釬焊在高速列車管路系統的應用

管路系統是高速列車給水衛生系統、制動系統及空調制冷系統中必不可少的重要組成部分,為確保高速列車運行過程中的密封性,眾多管路在裝備過程中均采用焊接方式進行連接。管路連接是高速列車制造過程中的關鍵環節,焊接不良造成泄漏時,在給水衛生系統中會造成車體內積水,腐蝕車體底板,影響車體的整體壽命;在制動系統中會影響動車組的運行安全;在制冷系統中會造成制冷效果不良,影響客室的舒適度等[11]。有效解決這一質量問題的關鍵是采取有效合理的工藝措施,提高管路之間的焊縫質量。

純銅及其合金因優異的導電性、導熱性、延展性以及耐腐蝕性能等特點成為高速列車管路制造中的主要材質[12]。

純銅及其合金的焊接可采用多種焊接方法,但因成本原因一般使用氣焊、焊條電弧焊、TIG焊等。銅及其合金導熱性能良好,易形成未焊透、較大焊接應力及變形等缺陷,帶來安全隱患。釬焊技術可在較低溫度進行焊接,有效降低焊接部位的殘余應力,避免上述缺陷形成,成為高速列車管路焊接的主要技術手段[13]。限于車體內部管路結構的復雜性和焊接位置的特殊性,釬焊方法常采用火焰釬焊或感應釬焊,為確保焊接質量,釬焊材料常采用與銅合金潤濕性良好的銀基釬料[14]。

4 釬焊在高速列車牽引系統的應用

牽引系統是高速列車運行的心臟,是列車運行的主動力來源。高速動車組的9項關鍵技術涵蓋了牽引力產生過程中的各項相關功能部件,其中,牽引變流器、牽引變壓器、牽引電動機均屬于9項關鍵技術,而這些部件在制造過程中離不開釬焊技術的支持,由于這些部件材料、結構的特殊性,釬焊甚至是這些部件唯一的焊接方法。

4.1 牽引電機的釬焊

交流永磁同步牽引電機相比交流異步電機具有單位質量功率高、輸出轉矩大等優點,可使牽引電機在自身體積較小的情況下實現更高的效率。國外一些正式運營的高速動車組均采用永磁同步牽引電機,國內量產的永磁同步牽引電機已經配備在新的高速動車組上。永磁同步牽引電機結構見圖2。

電機轉子由前、后壓圈,轉子沖片,多根導條,端環組成。轉子導條嵌入端環釬焊槽內,形成T型釬焊接頭,端環材料采用CuCr1Zr銅合金制作,導條采用純銅。電動機轉子工作時,導條與端環之間的連接會受到電磁力、離心力、振動疲勞等多重作用的影響,所以要求焊縫具有高導電性、高強度和抗疲勞能力[15]。導條與端環之間常采用火焰釬焊連接,也有少數廠家采取中頻整體感應釬焊方法,可一次性完成電機轉子一端端環與導條的全部焊接,焊接效率顯著提升,同時保證各釬縫性能一致,減緩轉子局部應力集中。為保證釬縫具有良好的性能,釬料常選用韌性強、流動性較好的銀基釬料。

圖2 永磁同步牽引電機結構

牽引電機換向器和電樞導線之間的連接除具有穩定良好的導電性能外,在運行過程中還應具有足夠的機械強度。同時為保證換向片間以及電樞導線的絕緣并確保換向器工作表面硬度的下降,焊接過程應盡量降低熱影響程度,釬焊技術很好地解決了該問題。早期該部位的焊接常采用浸錫釬焊,但隨著高速列車的快速發展,部件運行溫度逐漸升高,使用條件愈加苛刻,采用錫鉛焊常發生脫焊及甩錫等問題,無法滿足運行要求。為解決上述問題,近年來國內開始采用電阻釬焊進行焊接,釬料選擇含銀的銅基中溫釬料[16]。

除上述部件外,牽引電機中定子回路環與引出線的焊接、定子引線并頭焊等均采用釬焊進行連接,釬焊方法常采用電阻釬焊[17-18]。

4.2 牽引變壓器的釬焊

牽引變壓器是交流電力機車上的重要部件,用來將接觸網上取得的高壓電轉換為列車部件可用的電壓。牽引變壓器和高壓設備箱中的真空斷路器之間需要連接,材料通常選用硬銅線,該銅線承受25 kV電壓,其可靠性直接關系到整個動車組的安全可靠運行[19]。高壓設備箱內部的硬銅連接線一端連接真空斷路器,一端連接牽引變壓器的端子。雖然高壓設備箱與牽引變壓器均固定在車體骨架上,理論上不存在位移,但在動車組運行過程中兩者均在各自振動,導致它們之間的硬銅連接線不斷受到不同方向的作用力,若此時連接線存在缺陷,則很容易發生斷裂。為確保接頭具有穩定的連接,通常采用銀基釬料進行連接。

4.3 高速列車散熱器的釬焊

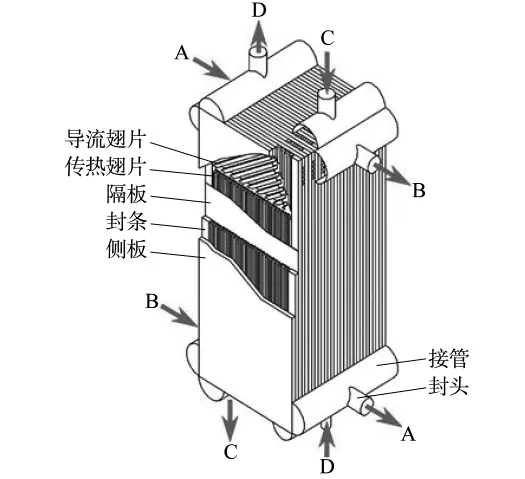

高速動車組散熱器主要用于冷卻牽引變壓器和牽引變流器。每列動車組至少需要6臺或12臺冷卻裝置,每臺冷卻裝置配1臺或2臺散熱器[20]。國內外高速動車組均采用鋁制板翅式結構散熱器,如圖3所示,在相鄰兩隔板間放置翅片,翅片兩側放置與翅片等高度的封條,組成一通道。根據流體的不同流動形式,對各個通道進行不同的迭集和排列組成芯體,芯體再與液體腔、法蘭等連接組成完整的板翅式散熱器。芯體的制造技術是散熱器制造過程中的關鍵工藝,芯體制造材料規格較薄且連接位置較多,常規的熔化焊無法滿足制造要求,采用釬焊可有效解決這些問題。釬焊時兩層翅片之間的隔板采用雙金屬復合板,即在母體金屬表面覆蓋一層鋁硅釬料合金層,鋁硅釬料合金層熔化,使翅片和隔板焊接在一起。一般采用真空釬焊方法,也有采用氣體保護釬焊方法,但其外觀質量、清潔度等達不到真空釬焊的效果[21]。

圖3 板翅式換熱器結構

5 高速列車制造中常用的釬焊材料及選用原則

在高速列車制造中常用的釬料主要分為銀釬料和鋁釬料兩大類。

5.1 銀釬料

銀釬料來源于AgCu合金,以Ag、Cu為主要元素再添加其他元素組分構成釬焊材料。銀釬料具有溫度適中、工藝性好的特點,同時釬焊接頭的強度、韌性、導電性、導熱性和耐腐蝕性良好,是應用極廣的硬釬料,在高速列車制造中常用來進行銅及其合金部件的釬焊。常用的銀釬料組分及其使用性能如表1所示。

隨著釬料綠色、環保、高效焊接的發展趨勢,鄭州機械研究所有限公司相繼開發了藥皮銀釬料、藥芯銀釬料等綠色復合釬料產品。復合釬料與傳統的實心釬料相比具有以下優點:自帶釬劑,釬焊時減少添加釬劑的工序,焊接效率高;成分調節靈活、節能節材、焊劑用量少、成本低、污染小、焊縫成形美觀,且可直接連續施焊。采用預制形狀的復合釬料還可實現釬劑和釬料定位、快捷、定量、高效的預加入,獲得性能優異的釬焊接頭。藥皮釬料環在分液器上的應用如圖4所示,采用藥皮釬料環與實心釬焊焊條用量對比如表2所示,采用預制復合釬料可明顯降低釬料用量[22-23]。復合型銀釬料已在空調、冰箱等行業的生產制造中獲得良好的使用效果,但在高速列車制造行業的市場應用上還有待推廣。

表1 常用銀釬料組分及使用性能

5.2 鋁釬料

鋁合金是高速列車制造過程中使用最多的材料,釬焊材料常選擇鋁釬料。由于鋁是極活潑的元素,在鋁釬料的選擇上除了要考慮釬料的潤濕性、流動性、熱穩定性、釬縫強度、釬料熱加工性外,還要關注釬料合金中元素與相匹配焊點的電化學腐蝕作用[4]。常用的鋁合金釬料組分及使用性能如表3所示。

表2 藥皮釬料環與實心釬焊焊條用量對比

圖4 藥皮釬料環在分液器上的應用

表3 常用鋁基釬料組分及使用性能

5.3 釬焊材料的選用原則

選擇釬料前必須了解和評估釬料的3個基本特性:物理性能、熔化過程和可采用形式。釬料的物理性能基于其冶金組成,這些組分決定了釬料是否能與被連接的金屬匹配,即能夠濕潤母材且不生成有害的冶金組分。另外也要考慮生產制造過程中要求的一些特殊性能。例如,真空釬焊要求釬料沒有任何易揮發元素,電子元件要求釬料具有較高的純度,抗腐蝕接頭需要釬料既要抗腐蝕又要與被連接的母材形成良好的冶金結合。

釬焊應用中,釬料的液相線溫度非常重要,應低于兩種母材的固相線溫度。在一些特殊復雜的釬焊過程中,還需特殊考慮液相線溫度,例如分步釬焊一個組件時,第二次釬焊操作不能破壞第一次的接頭,需選擇另一種釬料進行焊接。

選用釬料時主要考慮母材的特點和對接頭性能的要求,一般應綜合考慮以下因素:

(1)釬料的熔化溫度范圍合適,至少應比母材的熔化溫度范圍低幾十攝氏度。

(2)釬料在釬焊溫度下應具有良好的潤濕性,以確保能夠充分填滿釬縫間隙。

(3)釬料與母材應有擴散作用,以使其形成牢固的結合。

(4)釬料成分應穩定和均勻,盡量削減釬焊過程中合金元素的燒損。

(5)釬焊接頭應符合產品的技術要求,滿足力學性能、使用性能等方面的要求。

(6)釬料的經濟適用性好。盡量選擇含有少量或不含稀有金屬或貴重金屬的釬料,還應保證釬焊的高生產率。

(7)釬料應具有加工變形能力,以便制成各種形狀。

正確選用釬料是獲得優質釬焊接頭的關鍵,應從釬料與母材的相互匹配、釬焊件的使用工況要求、現有設備條件以及經濟性等方面綜合考慮:

(1)釬料與母材的匹配。針對確定的母材,選用熔點合適的釬料,對母材有良好的潤濕性和填縫能力。能夠與母材合理地相互作用,避免形成脆性金屬間化合物。

(2)釬料與釬焊方法的匹配。不同的釬焊方法對釬料性能的要求各不相同。采用火焰釬焊時,釬料的熔點應與母材的熔點相差較大,避免母材局部過熱、過燒或熔化現象;采用電阻釬焊時,釬料的電阻率應大于母材的電阻率,以提高加熱效率;爐中釬焊時釬料中易揮發元素的含量應較少,保證在釬焊過程中不會因合金元素的揮發而影響接頭性能。

(3)保證釬焊接頭滿足使用要求。不同的工作環境和使用條件對釬焊接頭性能的要求也不相同,如導電性、導熱性、工作溫度、力學性能、密封性、抗氧化性、耐腐蝕性等,選擇釬料時應著重考慮其主要使用要求。最常見的釬焊接頭使用要求是強度、抗氧化性和耐腐蝕性,這些性能可通過焊后試驗進行測定。

(4)釬焊結構要求。鑒于某些焊接結構的復雜性,需要將釬料預先加工成形,如制成環狀、墊圈、墊片、箔材和粉末等,放置在待焊部位。選用釬料時應充分考慮其加工性能能否制成所需要的形式。

(5)生產成本。包括釬料的成本、成形加工成本和釬焊方法及設備投資等方面的成本。生產批量小時,優先考慮產品的性能和質量;大批量生產時,降低釬料成本具有重要的經濟意義。

6 高速列車制造中的釬焊技術問題

雖然釬焊技術已在高速列車制造中成熟應用,但在釬焊結構、釬料選擇以及釬縫質量的控制方面仍存在較多問題,不僅為列車的安全運行埋下隱患,也限制高速列車向更高水平裝備的升級。

在列車車體用鋁合金蜂窩板的釬焊方面,釬縫質量控制是制造過程中的難點,目前在鋁合金蜂窩板的釬焊方面國內僅少數企業能實現批量生產,但在使用過程中仍存在面板與芯體脫離狀況,整體釬縫強度的穩定性與均勻性控制程度不夠,相比國外企業技術落后較大。另一方面,國內目前生產的鋁合金蜂窩板面板材質大多為3xxx系鋁合金,強度相對較低,因此在車體制造中常用來制作車體的地板用材,為進一步推進車體輕量化,選用6xxx系鋁合金是蜂窩板未來發展的主要方向,但其釬焊性能較差,國內仍需在釬焊材料的選用及釬焊技術的開發上做出更多努力。

良好的釬縫強度和致密程度是板翅式換熱器安全運行的關鍵。板翅式換熱器在制造過程中常出現局部泄漏、成品率較低的問題。一方面所選用的釬焊工藝不合理所致,如焊前清洗程度不夠、釬焊夾具造成的部件溫度不均勻、釬焊溫度過高造成熔蝕現象等;另一方面與釬焊材質的自身焊接性有關。焊后的清洗程度對設備的穩定運行至關重要,清理不足會導致在運行過程中釬劑、釬縫殘渣脫落,造成芯體阻塞。

管路和線體是高速列車的重要組成部分,管路及線體釬焊接頭的有效連接是列車內各部件穩定運行的保證。在焊接管體及線路時,除選擇合適的釬料和釬焊工藝外,還應優化接頭結構,避免局部應力較大。

7 對高速列車制造中釬焊技術發展的建議

中國高速列車生產技術經過引進消化階段,已逐步具備獨立的自主研發和創新能力,釬焊技術在高速列車的制造應用中日臻完善。為進一步提高國內產業基礎能力以及為高速列車向高端裝備升級提供有力支撐,結合國內高速列車生產制造企業的現狀和釬焊技術的研究進展,高速列車制造中釬焊技術應在標準化、自動化、綠色化、優質化、經濟化5個方面開展相關工作。

標準化是高速列車穩定運行的基礎前提。我國自引進高鐵制造技術以來,經過消化吸收已逐步形成自有的質量標準評價體系,在熔化焊制造標準方面已足夠完備,但在釬焊技術的標準檢驗方面還捉襟見肘,生產制造企業應與科研院所加強合作交流,結合各自優勢,加快高速列車釬焊技術標準的制定和完善。

自動化是“中國制造2025”的基本理念和重要工程,高速列車行業的人力成本日趨高漲,甚至威脅到行業發展,自動化是釬焊行業的共同需求。批量較大的產品都在向自動化釬焊發展。自動化不僅可以減少人工成本,還能夠穩定焊接過程變量,減少人工因素干擾,形成性能更為均勻一致的焊縫。

綠色化的內涵包括減少排放、節省材料、提高能效和降低能耗。高速列車制造中熔化焊在減材、節能方面發展迅速,但在釬焊技術制造方面發展相對緩慢,如部分構件仍采用含鎘釬料,在藥芯釬料和減少釬劑用量等綠色釬焊技術方面重視程度不夠。

優質化要求釬焊接頭具有更長的疲勞壽命,而釬縫中的缺欠是影響疲勞壽命的主要因素,因此隨著列車服役壽命的增加和使用環境的愈加苛刻,要求不斷減少釬縫中的缺欠,提升釬焊接頭質量。在釬焊材料與工藝適當的情況下,釬料潔凈度是影響缺欠形成的重要因素。

經濟性是制造業的永久需求,在高速列車制造中為安全起見,釬焊材料仍采用含銀量較多的高成本釬料,低銀釬料、銅基釬料、復合釬料和預制釬料是節省釬料成本的主要方向;高效釬焊工藝和高可靠釬焊技術是降低釬焊成本的另一途徑。

參考文獻:

[1]國家制造強國建設戰略咨詢委員會.中國制造2025藍皮書[M].北京:電子工業出版社,2016.

[2]國家制造強國建設戰略咨詢委員會.《中國制造2025》重點領域技術創新綠皮書——技術路線圖[M].北京:電子工業出版社,2016.

[3]中國機械工程學會焊接學會.《焊接手冊》焊接方法及設備[M].北京:機械工業出版社,2012.

[4]張啟運,莊鴻壽.釬焊手冊[M].北京:機械工業出版社,2008.

[5]蘇曉麗,沈錦飛.基于DSP控制的手持式高頻感應釬焊電源的研究[J].工業加熱,2014,43(5):46-48,56.

[6]樊卓志.鋁合金蜂窩板的隔熱性能及熱力耦合數值模擬研究[D].云南:昆明理工大學,2013.

[7]陸思曉,翟純純,胡增榮.高速列車新型蜂窩壁板材料的研究現狀[J].科技創新與應用,2017(5):46-47.

[8]姚俊峰.中溫自反應精密釬焊制備鋁蜂窩結構的原理與技術研究[D].天津:天津大學,2014.

[9]伊藤泰永,蔡千華,姚懋許.鋁合金釬焊蜂窩板及其應用[J].國外機車車輛工藝,2000(5):21-25.

[10]石丸靖男,張耀宏,張芳.高速鐵道車輛用釬焊鋁蜂窩板及其加工[J].國外機車車輛工藝,2001(2):11-17.

[11]張寶朝,尹濤.動車組用銅管釬焊工藝淺析[J].山東工業技術,2013(14):38-39.

[12]李爽.釬焊溫度和冷卻方式對T1銅熱影響區組織和機械性能的影響[J].技術與市場,2013,20(11):23-26.

[13]程芳玲,劉承勃,路浩,等.不同銀基釬料對銅管釬焊質量的影響[J].焊接技術,2016,45(4):70-72.

[14]魏京利,房加坤,程芳齡,等.不同材質銅管匹配釬焊工藝研究[J].焊接技術,2015,44(6):26-29.

[15]曾美揚.CuCr1Zr銅合金感應釬焊工藝及釬焊接頭組織性能的研究[J].焊接技術,2012,41(3):16-18.

[16]李秀珍.直流牽引電機換向器和電樞導線的電阻釬焊[J].電機技術,1984(4):44-46.

[17]楊振中.大功率異步牽引電動機端環焊接[J].電機技術,2006(1):49-51.

[18]謝貴生,趙東超,時興華,等.電阻釬焊次數對牽引電機定子并頭釬焊質量的影響[J].電焊機,2017,47(1):109-112.

[19]王洪波.CRH2型動車組高壓設備箱連接線設計優化[J].科技創新導報,2013(8):103-105.

[20]孔麗君.高速動車組用散熱器結構及關鍵工藝對比[J].內燃機車,2012(11):1-6,34,55.

[21]張莉,張凱榮,趙金星,等.高溫高風沙動車組牽引變壓器冷卻單元的研制[J].鐵道機車與動車,2017(3):1-4,8.

[22]趙建昌,呂登峰,龍偉民,等.新型藥芯銀釬料的制造技術及應用前景[J].焊接,2016(5):9-11,73.

[23]呂登峰,陳寶玉,鐘素娟,等.新型環保藥皮釬料環的研制及應用[J].焊接,2017(4):17-20,1.