不同焊絲對MIG電弧釬焊接頭性能影響

戴忠晨,陳 菲,云中煌,張洪逵

(中車南京浦鎮(zhèn)車輛有限公司,江蘇南京210031)

0 前言

耐候鋼是通過在鋼中添加微量的合金元素(如Cu、P、Cr、Ni)使其在大氣腐蝕過程中改變生銹部位的物理化學特性來抑制腐蝕進程,其在大氣中具有良好的耐腐蝕性能[1];奧氏體不銹鋼具有優(yōu)良的耐高溫、耐氧化和抗腐蝕能力,這兩種材料均為現(xiàn)代軌道車輛車體常用材料[2]。由于不銹鋼與耐候鋼的熔點、導熱系數(shù)、熱膨脹系數(shù)等熱物理性能方面差異較大,在焊接熱源的作用下,兩種母材產生的變形和熔化量不一致,從而導致焊接變形和焊縫成形變差,影響連接效果。為了控制焊接變形和改善焊縫成形質量,有必要采用低熱輸入的焊接工藝[3-4]。

電弧釬焊工藝(如MIG釬焊和MAG釬焊等)是一種將釬焊與電弧熔焊結合的技術,以傳統(tǒng)熔焊常用的電弧為熱源,采用熔點低于母材的焊絲,使其在電弧熱作用下熔化,在低于母材熔點、高于釬料熔點的溫度下,液態(tài)釬料在母材表面潤濕、鋪展并在母材間隙中填縫,釬料與母材相互擴散與熔解,最終實現(xiàn)母材的連接[5]。電弧釬焊一般采用低熔點的銅基焊接材料,與熔化焊接工藝(如MIG焊和MAG焊等)相比,熱輸入較低,非常適用于薄板不銹鋼與耐候鋼異種鋼的焊接。目前對不銹鋼和耐候鋼薄板的電弧釬焊工藝的相關研究報道較少,主要集中在釬焊工藝、接頭性能等方面[6-8]。研究表明,焊絲對電弧釬焊工藝的影響較大,當焊絲中Si含量適當增加時,焊絲潤濕性更好;當焊絲中加入Al元素時,不僅會增強焊絲的潤濕性,也一定程度提升了焊接接頭的抗拉強度;當焊絲中加入Sn元素時,焊絲的熔點明顯降低,但如果Sn含量過高,焊接接頭的抗拉強度會降低[9-10]。薄板不銹鋼與耐候鋼異種鋼電弧釬焊成功的關鍵是選用合適的焊絲,因此通過試驗驗證多種焊絲的性能十分必要。

本研究采用手工MIG電弧釬焊工藝,通過選用不同焊絲對SUS304不銹鋼與Q355GNHD耐候鋼薄板對接接頭進行焊接工藝試驗,獲得合格的焊接接頭。通過潤濕性檢驗、外觀檢驗、拉伸試驗和金相試驗確定焊絲的適用性。

1 試驗設備、材料和方法

1.1 試驗設備和焊接參數(shù)

試驗設備是德國EWM公司生產的Alpha Q351 MIG/MAG多功能焊機。該焊機具有獨特的Cold Arc技術,這是一種新型的熔化極氣體保護電弧焊方法,通過對電弧電壓和焊接電流的精確控制和調節(jié),保證電弧穩(wěn)定的同時顯著降低熱輸入。

采用純度為99.999%的氬氣作為保護氣體,焊接電流90~100 A。

1.2 試驗材料

(1)母材。

母材為Q355GNHD耐候鋼和SUS304不銹鋼,厚度2.0 mm,耐候鋼板材與不銹鋼板材之間進行異種材料的對接釬焊試驗。母材化學成分及力學性能如表1所示。

SUS304不銹鋼和Q355GNHD耐候鋼試板規(guī)格為350 mm×150 mm×2 mm,接頭形式為對接接頭,沿試板長度方向進行平焊,如圖1所示。焊前對試板進行點固,然后采用專用夾具進行裝夾、固定,防止焊后試板發(fā)生變形。焊前,采用砂輪打磨試板距焊縫中心20 mm區(qū)域,并用丙酮擦拭;裝配時試板間隙應盡可能小。

表1 母材化學成分及力學性能

圖1 對接接頭示意

(2)釬料。

采用的釬料為CuSi3、CuAl8、CuSn6實心焊絲,直徑1.0 mm,其化學成分及物理性能見表2~表7。

2 試驗結果與分析

2.1 潤濕性試驗

潤濕性鋪展示意如圖2所示,分別測出釬料在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕角θ1、θ2;釬料在 SUS304 不銹鋼和 Q355GNHD 耐候鋼上的鋪展寬度B1、B2以及釬縫余高h。

表2 CuSi3焊絲的化學成分%

表3 CuSi3焊絲的物理性能

表4 CuAl8焊絲的化學成分%

表5 CuAl8焊絲的物理性能

表6 CuSn6焊絲的化學成分%

表7 CuAl8焊絲的物理性能

圖2 潤濕性鋪展示意

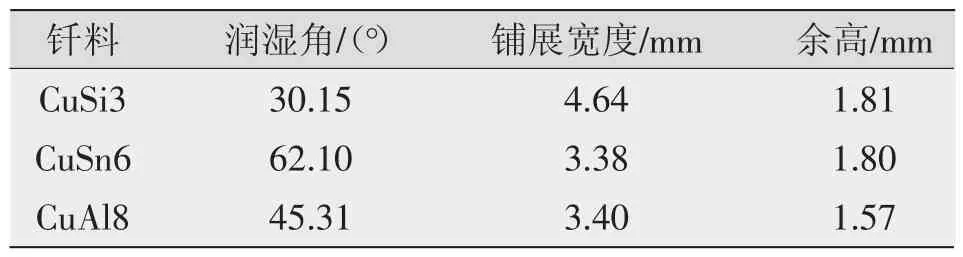

不同釬料在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕鋪展情況如圖3所示,試驗所測數(shù)據(jù)如表8、表9所示。

圖3 不同釬料在母材上的潤濕鋪展

根據(jù)文獻[11]確定潤濕系數(shù)的計算公式為

式中 W.I.arc-brazing為潤濕性系數(shù);Bspreading為釬料鋪展寬度(單位:mm);θ為平均潤濕角(單位:°)。

表8 不同釬料在SUS304不銹鋼上的潤濕鋪展測試數(shù)據(jù)

表9 不同釬料在Q355GNHD耐候鋼上的潤濕鋪展測試

W.I.arc-brazing值大意味著釬料潤濕性好,因為它表達大的鋪展寬度和小的潤濕角。

根據(jù)表8、表9的試驗數(shù)據(jù),通過式(1)計算不同釬料在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕系數(shù),結果如表10所示。

表10 不同釬料在母材上的潤濕系數(shù)

由表10可知,在兩種母材上,CuSi3釬料的潤濕系數(shù)最大,潤濕性和鋪展性最好;CuSn6釬料的潤濕系數(shù)最小,潤濕性和鋪展性最差;CuAl8釬料的潤濕系數(shù)數(shù)值介于CuSi3和CuSn6之間,CuAl8釬料的潤濕性和鋪展性較好。

2.2 外觀檢驗

由圖3可知,采用CuAl8釬料的焊道顏色較亮,焊道表面的波紋均勻,焊道飽滿、平滑(熔滴過渡均勻),飛濺小,無夾雜、咬邊、氣孔等缺陷,焊道背面局部焊透。采用CuSi3釬料的焊道顏色偏暗,焊道表面波紋不均勻,焊道不飽滿,飛濺較大,無夾雜、咬邊、氣孔等缺陷,焊道背面局部焊透。采用CuSn6釬料的焊道表面顏色不均勻,局部位置顏色偏暗,焊道表面的波紋不均勻,焊道不夠飽滿和平滑(熔滴過渡不均勻),飛濺較大,無夾雜、咬邊、氣孔等缺陷,焊道背面局部焊透。

2.3 拉伸試驗

按標準DIN-1900將釬焊接頭切割成拉伸試樣,采用WD-200B型微機控制電子萬能試驗機在釬焊接頭的不同部位截取兩個拉伸試樣進行拉伸試驗,取兩次測試結果的平均值作為最終拉伸測試強度值。接頭的斷裂情況如圖4所示,拉伸強度如圖5所示。

圖4 拉伸斷裂情況

圖5 2 mm-Q355GNHD+2 mm-SUS304對接接頭的拉伸強度

由圖4、圖5可知,CuSi3、CuAl8釬料接頭的拉伸強度均滿足要求,拉伸試樣斷裂在Q355GNHD耐候鋼上;CuSn6釬料接頭的拉伸強度是3種釬料中最低的,其拉伸試樣斷裂在釬縫上,這是因為CuSn6釬料自身的強度低于母材。

2.4 金相試驗

(1)宏觀分析。

對接接頭橫截面宏觀形貌如圖6所示。由圖6可知,由于焊接電流較大,3種釬焊接頭均具有熔焊和釬焊的雙重性質,釬料與SUS304不銹鋼和Q355GNHD耐候鋼兩側的母材均發(fā)生部分熔化,熔化部分母材和熔化釬料混合后凝固形成焊縫。釬料為CuAl8時,母材熔化部分最多。釬料為CuSi3時,焊縫上分布著不均勻的細小氣孔,影響釬焊接頭的力學性能。

圖6 對接接頭橫截面宏觀形貌

圖7 母材及釬料微觀組織

(2)微觀組織分析。

母材及釬料微觀組織如圖7所示。SUS304不銹鋼屬于奧氏體不銹鋼,基體組織為奧氏體(見圖7a)。Q355GNHD耐候鋼的基體組織為鐵素體(見圖7b)。CuSi3釬料的基體組織為α-固溶體(見圖7c)。

采用CuSi3和CuAl8釬料獲得的接頭宏觀截面見圖8,具有熔焊和釬焊的雙重性質,其中A、H區(qū)為母材未熔化區(qū),B、C、D、G、E、F區(qū)為母材熔化區(qū)。

圖8 接頭宏觀截面

由圖8可知,不銹鋼的B區(qū)到D區(qū)之間、耐候鋼的G區(qū)到E區(qū)之間,母材熔化量最大。此外,CuSi3釬料表面存在明顯孔洞,這會對釬焊接頭的綜合性能產生影響。

對SUS304不銹鋼與CuSi3釬料連接一側的各個部位進行組織分析,如圖9所示。

由圖9a可知,A區(qū)的SUS304不銹鋼母材發(fā)生輕微熔化,焊縫接近于釬焊焊縫,釬料與熔化的微量母材發(fā)生混合,在元素的相互擴散作用下形成較薄的釬焊過渡層;同時,在SUS304不銹鋼一側出現(xiàn)滲透裂紋,并沿奧氏體晶界向母材深處擴展。由圖9b可知,B區(qū)的SUS304不銹鋼母材發(fā)生較為明顯的熔化,CuSi3釬料與熔化的不銹鋼母材相互混合,形成一定厚度的界面反應層;此外,SUS304不銹鋼母材上靠近過渡層處的晶粒發(fā)生明顯長大。由圖9c可知,D區(qū)的SUS304不銹鋼母材也出現(xiàn)熔化,釬料與熔化的母材相互混合,形成一定厚度的界面反應層。

對耐候鋼與CuSi3釬料連接一側的各個部位進行組織分析,如圖10所示。E區(qū)、F區(qū)和G區(qū)的Q355GNHD耐候鋼母材發(fā)生明顯熔化,釬料和熔化的母材相互混合形成一定厚度的界面反應層;同時靠近界面反應層的耐候鋼母材部分出現(xiàn)較大的塊狀鐵素體,在Q355GNHD耐候鋼母材上未發(fā)現(xiàn)滲透裂紋。

圖9 不銹鋼與CuSi3釬料連接一側的各區(qū)金相組織

對耐候鋼與CuAl8釬料連接一側的各個部位進行組織分析,如圖11所示。B區(qū)、C區(qū)和D區(qū)的Q355GNHD耐候鋼母材發(fā)生明顯熔化,釬料和熔化的母材相互混合形成一定厚度的界面反應層;同時靠近界面反應層的耐候鋼母材部分出現(xiàn)較大的塊狀鐵素體,在Q355GNHD耐候鋼母材上未發(fā)現(xiàn)滲透裂紋。

對SUS304不銹鋼與CuAl8釬料連接一側的各個部位進行組織分析,如圖12所示。E區(qū)的SUS304不銹鋼母材也出現(xiàn)熔化,釬料與熔化的母材相互混合,形成一定厚度的界面反應層。F區(qū)的SUS304不銹鋼母材發(fā)生較為明顯的熔化,CuAl8釬料與熔化的不銹鋼母材相互混合,形成一定厚度的界面反應層;此外,SUS304不銹鋼母材上靠近反應層處的晶粒發(fā)生明顯長大。H區(qū)的SUS304不銹鋼母材發(fā)生輕微熔化,此處的焊縫接近釬焊焊縫,釬料與熔化的微量母材發(fā)生混合,并且在元素的相互擴散作用下,形成較薄的釬焊過渡層;同時,在SUS304不銹鋼一側出現(xiàn)滲透裂紋,沿奧氏體晶界向母材深處擴展。

SUS304奧氏體不銹鋼上出現(xiàn)滲透裂紋,是液態(tài)銅或銅合金對鋼的滲透作用以及焊接應力共同作用的結果。不銹鋼的組織狀態(tài)對滲透裂紋影響很大。液態(tài)銅及銅合金浸潤奧氏體,但不浸潤鐵素體,所以鐵素體會降低銅及銅合金的滲透力。而SUS304不銹鋼的基體組織大部分為奧氏體,所以在SUS304不銹鋼上容易產生滲透裂紋。根據(jù)相關文獻,釬料中加入Al、Si、Ni等元素均能夠抑制滲透裂紋的產生。采用CuAl8釬料時,由于釬料中含有較多的Al元素,Al和Cu形成銅鋁間的化合物可阻止銅滲透,使得不銹鋼母材上產生的滲透裂紋較少。

圖10 耐候鋼與CuSi3釬料連接一側的各區(qū)金相組織

圖11 耐候鋼與CuAl8釬料連接一側的各區(qū)金相組織

3 結論

(1)CuSi3釬料在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕性最好,CuSn6釬料在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕性最差,CuAl8在SUS304不銹鋼和Q355GNHD耐候鋼上的潤濕性良好。

圖12 不銹鋼與CuAl8釬料連接一側的各區(qū)金相組織

(2)CuAl8釬料接頭的外觀成形好,焊道表面波紋均勻,焊道飽滿,極少飛濺,無咬邊、夾雜、氣孔等缺陷。CuSi3釬料接頭外觀成形較差,焊縫表面波紋不均勻,飛濺較大。CuSn6釬料接頭外觀成形最差,焊道表面高低不平且波紋不均勻。

(3)當釬料為CuSi3時,釬料的表面存在明顯孔洞,會影響釬焊接頭的力學性能。同時由于銅元素的滲透作用,SUS304不銹鋼母材上會出現(xiàn)滲透裂紋,既降低不銹鋼母材的耐蝕性,又會影響釬焊接頭的力學性能。采用CuAl8釬料時,SUS304不銹鋼母材上產生的滲透裂紋數(shù)量較少,其對母材的力學性能和耐蝕性能影響也相應減小。

(4)CuSi3、CuAl8釬料接頭的抗拉強度均超過Q355GNHD耐候鋼,斷裂于Q355GNHD耐候鋼一側;而CuSn6釬料接頭的強度最低,斷裂位置位于焊縫處。

綜上所述,選用CuAl8焊接Q355GNHD耐候鋼和SUS304不銹鋼薄板異種鋼接頭最為適宜。

參考文獻:

[1]尹方旭.Q450NQR1高強度耐候鋼沖壓、焊接性能的研究[D].大連:大連交通大學,2008.

[2]龔明.城市軌道車輛不銹鋼車體結構優(yōu)化研究[D].北京:北京交通大學,2010.

[3]馬漢勇,屈健平,徐煥云,等.薄壁箱體結構的MIG釬焊技術應用[J].焊接技術,2016,45(3):39-42.

[4]Y Hadji,A Haddad,M Yahi,et al.Joining Ti3SiC2 MAX phase with 308 stainless steel and aluminum fillers by tungsten inert gas(TIG)-brazing process[J].Ceramics International,2016(42):1026-1035.

[5]U Draugelates,B Bouaifi,A Helmich,et al.Plasma-arc brazing:A low-energy joining technique for sheet metal[J].Welding Journal,2002(3):38-42.

[6]戴忠晨,周成候,孟憲偉,等.不銹鋼與耐候鋼MIG電弧釬焊工藝[J].電焊機,2017,47(10):29-35.

[7]馬漢勇,屈健平,徐煥云,等.薄壁箱體結構的MIG釬焊技術應用[J].焊接技術,2016,45(3):39-42.

[8]于治水,周方明.鍍鋅薄鋼板MIG/TIG電弧釬焊研究及應用現(xiàn)狀[J].汽車技術,2002(6):33-35.

[9]于治水,周方明,祁凱,等.Cu基釬料MIG釬焊接頭斷裂行為分析[J].焊接學報,2001,22(6):29-32.

[10]瞿智明.合金元素與釬焊工藝對Cu-P-Ag釬料釬焊性能的影響[D].長沙:中南大學,2014.

[11]宋建嶺.鎳基合金與不銹鋼電弧釬焊工藝研究[D].黑龍江:哈爾濱工業(yè)大學,2007.