高速列車轉向架用耐寒焊絲研制及接頭組織性能

朱藤輝,劉 麗,王高見,康丹丹

(四川西冶新材料股份有限公司,四川成都611730)

0 前言

轉向架是高速列車安全運行的關鍵部件,不僅承擔著車輛行駛的重量級軌道振動載荷,還關系到列車的平穩運行及安全可靠性,轉向架的焊接是轉向架構架設計及制造過程的關鍵[1-2]。隨著高速鐵路網建設的逐步推進,近年來已先后開通哈大、哈齊等高寒地區高鐵,這對轉向架焊接材料及工藝提出了新的要求[3-4]。

在國產轉向架焊絲合金及力學性能研究方面,國內研究機構及相關文獻報道均很少,金屬所陸善平[5]等人對轉向架焊絲合金成分進行探索,主要研究200 km時速的列車轉向架材料和焊縫金屬,設計了5種不同成分的焊接材料,采用富氬氣體保護焊工藝對S355J2G3鋼板進行焊接工藝試驗,研究微量合金元素Ti在焊態和焊后退火態下對焊縫金屬組織和焊接接頭性能的影響。大連交通大學王君杰[6]采用韓國生產的SM-70焊絲焊接轉向架專用Q345E鋼,孟陽輝[7]采用冶金方法研制與09CuPTiRe鋼匹配的抗低周疲勞性能達到14MnNb焊接接頭水平的耐候鋼焊絲。

近年來,隨著我國列車速度的不斷提高,對轉向架焊接構架的沖擊性能提出了更高的要求,S355J2W鋼作為列車轉向架用鋼逐漸引起眾多專家的關注,白志范[8]等人選用H08MnSiCuCrNiⅡ焊絲,使用焊接機器人對S355J2W鋼進行MAG焊接,研究焊接接頭的顯微組織和力學性能。盧峰華等人[9]采用G424G3Si1焊絲對S355J2W+N耐候鋼進行MAG焊接,并研究其焊接接頭力學性能與顯微組織。

轉向架構架結構復雜,焊接質量不穩定的問題較為突出。從國產焊材在主機廠實際使用結果來看,主要體現在:焊接過程中飛濺較大、小電流過渡穩定性有待提高;容易出現氣孔、夾渣等問題;在角焊縫、環形焊縫部位容易出現咬邊等缺陷,易造成應力集中,成為疲勞源。在進口焊材的應用方面,高速列車轉向架構架焊接采用富氬混合氣體保護焊,焊絲主要有奧地利BOHLER公司的NiCu1-IG和林肯的JM-55Ⅱ焊絲。

雖然目前焊絲能滿足轉向架焊接使用要求,但是為適應高速鐵路在高寒地區的安全運營,需考慮極低溫度下的沖擊韌性,特別要求-60℃沖擊功保持在優良水平,以保證高寒地區車輛的行車安全和大修周期。基于此,研制了一種SMA490BW轉向架用耐寒焊絲,通過高速攝像系統研究不同電流下焊絲電弧過渡方式,并對熔敷金屬和焊接接頭組織及性能進行研究。

1 試驗材料和方法

采用新研制的55GⅡ焊絲進行試驗,保護氣體為 φ(Ar)80%+φ(CO2)20%,焊絲及母材化學成分如表1所示。采用高頻攝像與電信號同步分析系統,同步采集熔滴過渡行為和電信號。電弧特性焊接試驗參數如表2所示。

表1 55GⅡ焊絲及母材SMA490BW化學成分%

表2 55GⅡ焊絲電弧特性焊接試驗參數

熔敷金屬性能試驗焊接參數如表3所示,在Q345上用55GⅡ焊絲堆邊3 mm后加工坡口,單邊坡口角度為22.5°,試板尺寸300mm×150mm×20mm。疲勞試驗采用SMA490BW鋼板,試板尺寸350 mm×175mm×12mm,坡口角度55°。焊接規范為打底190A(1道),其他250~260A(3道),道間溫度小于170℃。

表3 熔敷金屬焊接工藝參數

依據TB/T 2375-93《鐵路用耐候鋼周期浸潤腐蝕試驗》進行周浸循環腐蝕試驗,試樣尺寸60 mm×40 mm×2.5 mm。規定60 min為一個周期,包括浸泡12 min和在空氣中暴露48 min,試驗時間分別為100 h、200 h、1 000 h。

參考GB/T3075-2008設計標準疲勞試件尺寸,試驗采用電-液伺服疲勞試驗機,試驗溫度20℃~25℃,應力比為0,采用4應力等級,加載應力見表4。試驗頻率范圍為10~140 Hz,重復次數為 5×104~1×107次,采用升降法確定試樣疲勞極限。

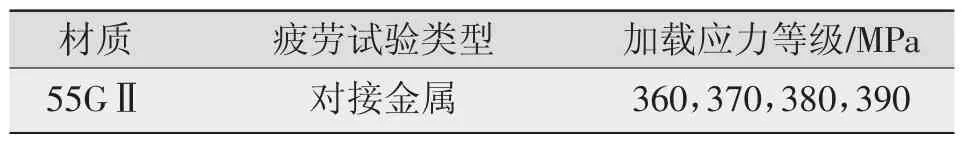

表4 疲勞加載應力等級

2 試驗結果與分析

2.1 飛濺及電弧特性

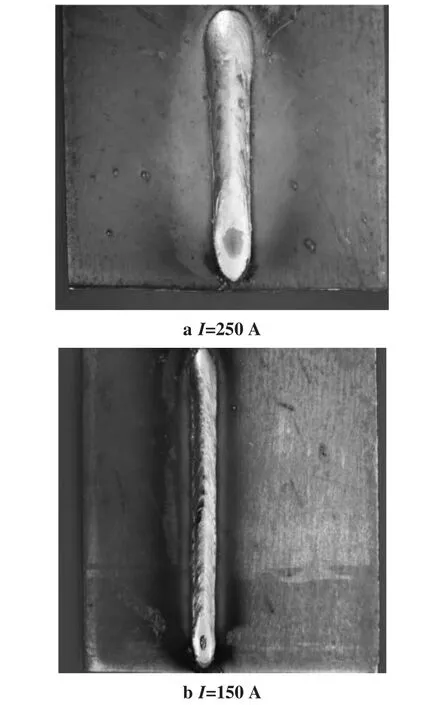

焊絲在焊接電流為250 A和150 A時的外觀成形如圖1所示,在飛濺統計中,在250 A焊接時大約7個直徑約1 mm的飛濺,在150A焊接時大約4個直徑約1 mm的飛濺,不同參數焊接過程中飛濺均較少,焊接電弧穩定,焊縫成形良好。

圖1 飛濺及焊縫外觀成形

采用高頻攝像與電信號同步分析系統同步采集150 A和250 A焊接時熔滴過渡行為和電信號。在150 A焊接,周期為130ms出現短路過渡4次。射流過渡階段時,電流約100~200 A,電壓約20~25 V;短路過渡時,電壓約13 V,電流可達280 A。在250 A焊接,周期為130 ms短路過渡6次。射流過渡階段時,電流約200~300 A,電壓約26 V,短路過渡時,電壓21 V,電流320 A。

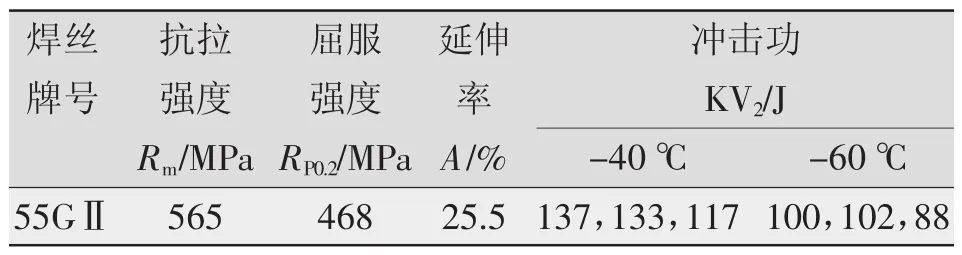

3.2 熔敷金屬力學性能

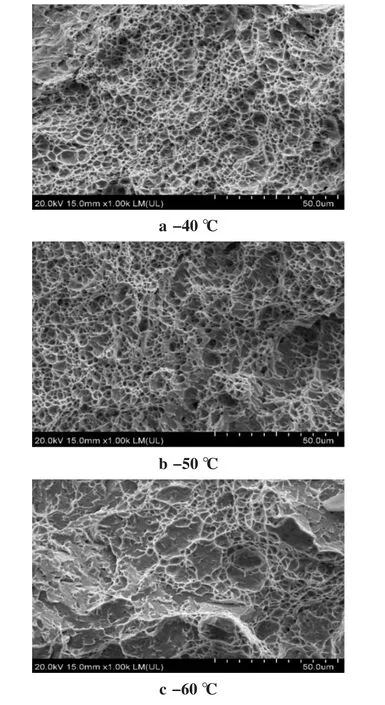

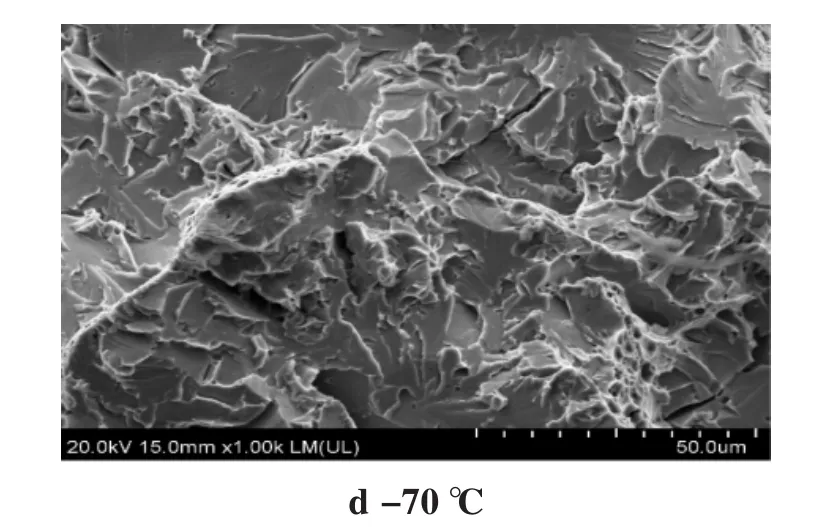

按照GB/T 228-2008及GB/T229-2007的要求,測試焊絲55GⅡ熔敷金屬的力學性能,結果如表5所示。熔敷金屬在-20~-80℃的系列沖擊試驗結果如圖2所示。采用日立U8010型掃描電鏡分析不同溫度下的沖擊斷口形貌,結果見圖3。由圖3可知,隨著沖擊溫度的降低,斷口中韌窩的深度逐漸降低,當溫度降到-60℃時,開始出現小范圍的準解理斷裂,呈現出河流狀花樣,準解理斷裂范圍隨溫度的降低逐漸擴大,在-60℃時開始轉變為脆性斷裂。

表5 55GⅡ焊絲熔敷金屬力學性能

圖2 55GⅡ熔敷金屬系列溫度沖擊試驗

圖3 55GⅡ熔敷金屬系列溫度沖擊斷口

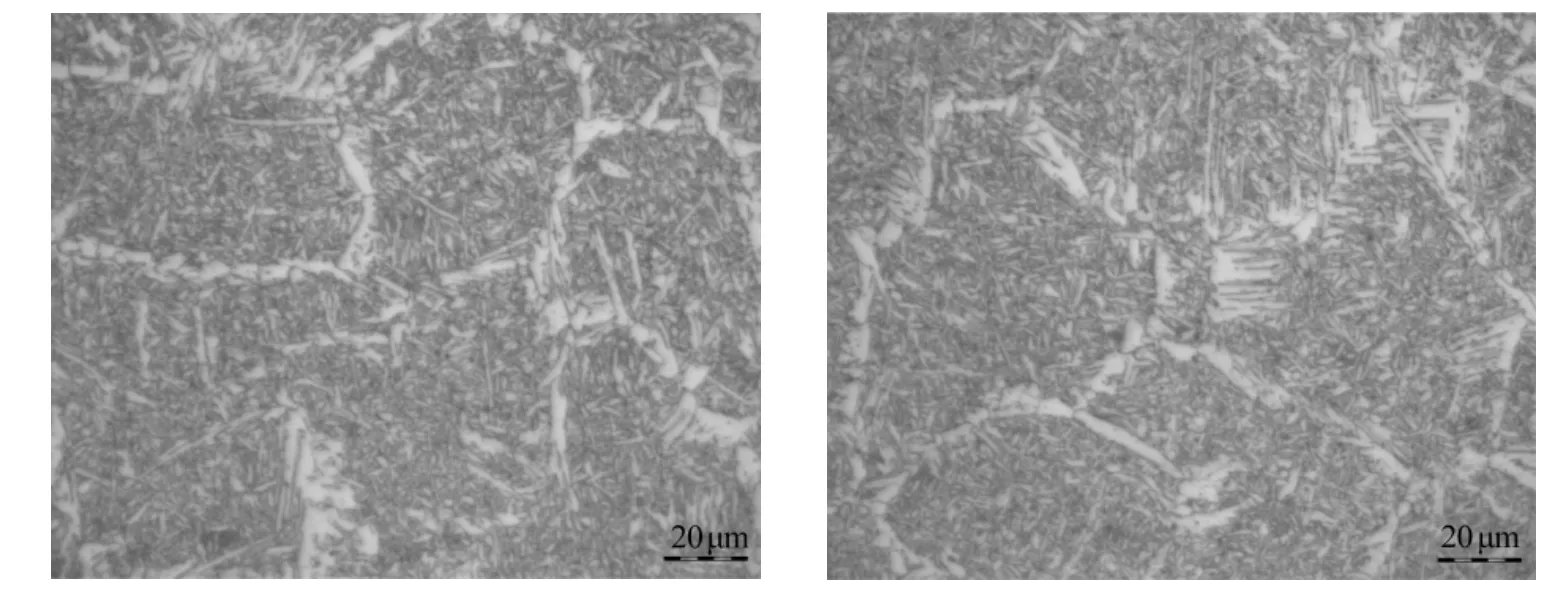

圖4 55GⅡ焊縫金屬金相組織

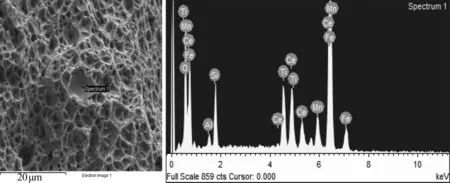

圖5 55GⅡ熔敷金屬夾雜物的形態及其能譜分析

表6 焊縫金屬夾雜物能譜分析結果

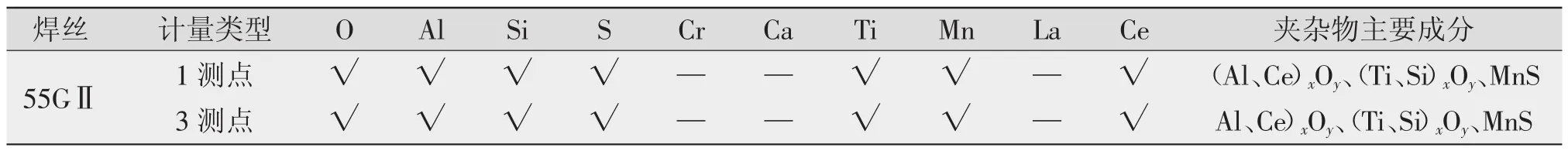

焊絲55GⅡ焊縫金屬金相組織如圖4所示,主要為貝氏體、珠光體和鐵素體的混合組織。焊縫金屬-60℃沖擊斷口夾雜物能譜分析見圖5,統計2組夾雜物能譜分析結果,其組成見表6。

3.3 接頭疲勞性能

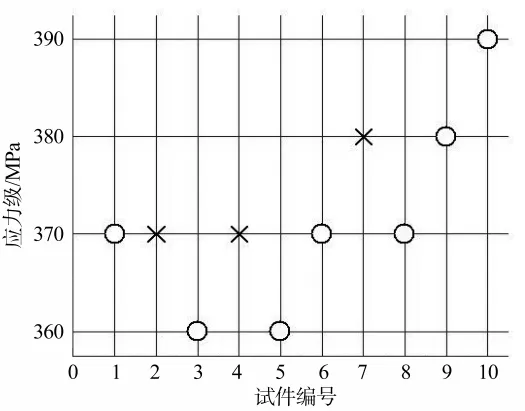

試樣在4應力級水平下對接接頭疲勞極限如圖6所示,應力為360 MPa時,試樣疲勞壽命均達到1 000萬次,由在370 MPa下應力水平數據可知,疲勞試樣出現實驗結果不穩定情況,且斷裂位置均出現在夾持端,其原因主要是機械故障而非疲勞斷裂。根據有效的試驗數據結果,采用升降法計算得到55GⅡ疲勞極限為374 MPa。

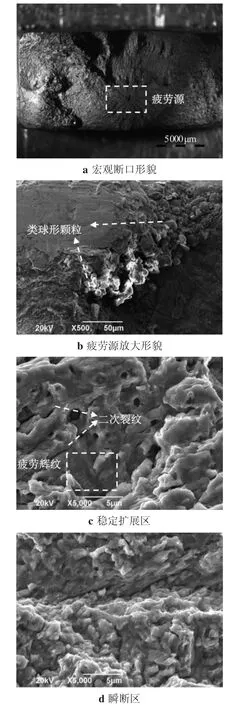

在380MPa應力下的疲勞試樣宏觀斷口形貌如圖7所示。裂紋起源于焊縫,疲勞壽命為3 545 000次,疲勞源處存在明顯氣孔,裂紋在此處萌生、擴展。穩定擴展區向四周均勻擴展,擴展邊界近似為圓形,擴展區內擴展脊線清晰可見。圖7b為疲勞源區,局部可見平坦的光滑面與大量聚集的粒度不同的類球形顆粒和塊狀顆粒,該類球形顆粒為氧化物夾渣,此處存在嚴重的應力集中,裂紋優先從此處萌生。圖7c為穩定擴展區的微觀形貌,區域內可見明顯的二次裂紋和疲勞輝紋,局部可見由大塑變引起的微孔洞。圖7d為瞬斷區形貌,韌窩深淺、大小各不相同。

3.4 耐腐蝕試驗

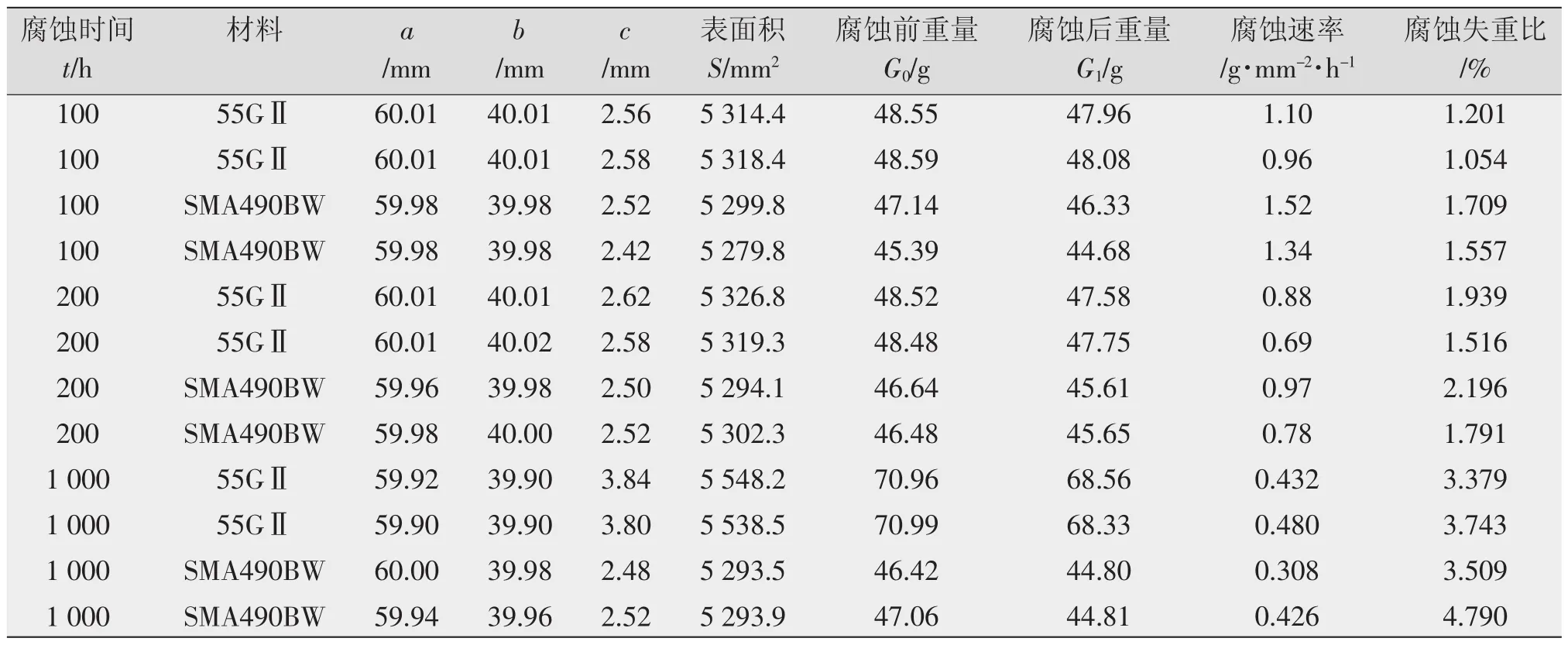

焊絲55GⅡ熔敷金屬與高速列車轉向架用SMA490BW耐候鋼母材的腐蝕速率和腐蝕失重比見表7。

圖6 55GⅡ對接接頭疲勞極限

采用式(1)計算腐蝕速率,采用式(2)計算腐蝕失重比。

式中 V 為腐蝕速率(單位:g·mm-2·h-1);P 為腐蝕失重比;G0為腐蝕前質量(單位:g);G1為腐蝕清洗后質量(單位:g);S 為試樣面積(單位:mm2);t為腐蝕時間。

由表7可知,在100 h腐蝕試驗中,焊絲55GⅡ腐蝕速率低于轉向架母材SMA490BW,焊絲平均腐蝕速率為1.03 g/m2·h,SMA490BW腐蝕速率為1.43 g/m2·h。

在200h腐蝕試驗中,焊絲55GⅡ腐蝕速率仍低于轉向架母材,焊絲平均腐蝕速率為0.785 g/m2·h,SMA490BW腐蝕速率為0.875 g/m2·h。

在1 000 h腐蝕試驗中,焊絲55GⅡ腐蝕速率高于轉向架母材,焊絲平均腐蝕速率為0.456 g/m2·h,SMA490BW腐蝕速率為0.376 g/m2·h。

圖7 55GⅡ對接接頭疲勞斷口典型形貌

3.5 分析及討論

3.5.1 焊絲成分控制對電弧穩定性的影響

轉向架構架是車輛結構中較為復雜的部分,在實際生產過程中飛濺較大,小電流過渡穩定性以及容易出現氣孔、夾渣等一直是國內焊材普遍存在的問題。為改善焊接工藝,焊絲設計時降低C含量,加入適量Ti,控制O和N等氣體含量,嚴格控制鋼中殘余元素Mg、Ba、Ca和Zr等易形成夾雜物的元素含量,以提高焊接電弧的穩定性,降低飛濺。在焊絲冶煉時,通過爐外精煉或電渣重熔冶煉方式,控制鋼液中的鈦、氧和氮在一個限定范圍內,特別是焊接電弧放電過程中一定量的氧濃度能有效改善熔滴表面張力,在電弧力作用下得到尺寸更為細小的熔滴,大顆粒短路過渡幾率減少,焊接過程中飛濺量也急劇減小,很難形成大顆粒飛濺。高速攝像和采集的U-I圖的電流電壓信號顯示,熔滴過渡形式主要為大滴過渡、排斥過渡和一部分短路過渡。由圖1可知,55GⅡ焊絲飛濺極少,電弧穩定,工藝表現優異,原因在于通過焊絲冶煉成分的合理調整匹配,在不同焊接參數下,可有效調控熔滴過渡形式處于大滴過渡和部分短路過渡,短路過程減小,排斥過渡增加,可降低飛濺,特別是有效減少大顆粒飛濺。

表7 55GⅡ焊縫金屬及母材SMA490BW周浸試驗數據

3.5.2 合金成分對組織及低溫韌性的影響

為改善焊縫及HAZ區組織和性能,在20世紀80年度初期,新日鐵公司的新名等人提出在Si-Mn鋼中加入0.016%~0.022%的鈦,以提高大熱輸入焊接時熔合區的韌性,日本住友金屬公司研究了原油儲槽及壓力容器600 MPa鋼板的強度和抗裂紋性能,認為Si和Cr是劇烈惡化韌性的元素,應盡量減少。在國內的低合金耐候鋼氣保焊絲中,通常添加較多的C、Si作為脫氧劑,較高的Si含量可獲得較好的熔池溫度以及流動性,但是C、Si含量過多易形成滲碳體或者島狀馬氏體,在HAZ區域容易形成粗大鐵素體組織,降低沖擊韌性。從抗裂性和韌性的角度考慮,焊絲中控制 Mn/Si比在 2:1~3:1 之間,有利于提高低溫沖擊韌性。

由表 1 可知,55GⅡ焊絲采用 C、Mn、Si、Mo 等多元素的固溶強化、細晶強化作用來保證焊縫強度;通過Cr-Ni-Cu合金元素的交互作用來保證焊縫耐大氣腐蝕性能。適量提高焊絲的Ni含量,降低C含量,添加適量的Mo、Ti以及控制錳硅比約為2.5可有效提高低溫沖擊韌性。微量的Ti通過細小彌散的TiN質點來抑止γ晶粒粗化,有利于得到細晶鐵素體組織。適量的Mo和Ti聯合作用下可以彌補低碳對焊縫強度的損失并細化晶粒,Mo、Ti聯合作用有效調整γ→α轉變溫度并使轉變溫度區間變窄,形成均勻的細晶鐵素體組織,可有效提高低溫沖擊韌性。比較含 TiN[w(Ti)=0.022%]鋼和一般鋼的CCT圖可知,鋼中微細TiN可使等溫轉變曲線左移,即微細TiN明顯促進鐵素體轉變,顯微組織中無粗大的中間組織,呈現微細的鐵素體-珠光體組織,韌性得到顯著改善。另一方面,適量的鈦與氮、氧在電弧作用下形成高溫穩定的氧化物和氮化物,在焊接熔池凝固過程中,適量細小鈦的氧化物和氮化物分散在奧氏體晶內促進形核,實現奧氏體晶粒細化,以獲得良好的沖擊韌性。由表6可知,55GⅡ焊絲焊縫金屬夾雜物主要是 Al2O3和(Ti、Si)xOy,數量少且尺寸較小,主要為球形夾雜物,未出現大尺寸不規則的TiN化合物。這些彌散分布的細小尺寸夾雜物有利于促進形核,細化晶粒,提高焊縫金屬沖擊韌性。

合金Mn、Ni、Mo等奧氏體穩定化元素的增加會使C曲線右移。Mn、Ni會降低珠光體鼻溫[10]。在多層多道焊接時,由于冷卻時間t8/5和高溫停留時間均出現不同程度的延長,冷卻曲線與C曲線右移,將進入鐵素體轉變區間,有利于形成鐵素體、貝氏體以及珠光體的混合組織。在貝氏體和鐵素體的復相組織中,鐵素體會增加貝氏體塑性變形的延展范圍[11]。由表5和圖4可知,焊絲55GⅡ焊縫金屬金相組織主要為貝氏體、珠光體和鐵素體混合組織,不僅具有優良的-60℃低溫沖擊韌性,延伸率也達到25.5%。此外,通過采用降低C來抑制MA組元的生成,通過冶煉超低S、P等雜質元素盤條以保證焊縫純凈化,也是提高低溫沖擊韌性的有效方法。由圖3c和圖5可知,即使在溫度-60℃時,斷口仍有足夠多的維持塑性的韌窩,但也出現少量的準解理斷裂刻面,沖擊韌性均值高達96 J以上。

3.5.3 疲勞及耐腐蝕性能分析

結合圖6和圖7分析可知,隨著應力水平的增加,疲勞壽命的分散性呈逐漸降低趨勢。對于相同試驗條件下得到的焊接試樣,應力水平較高時,局部的缺陷對微觀裂紋的疲勞擴展速率加速效果不明顯,缺陷對裂紋萌生和裂紋擴展壽命的影響不顯著,疲勞壽命分散性較小。反之,當應力水平較低時,微裂紋擴展速率相對高應力水平下較緩,局部缺陷存在對裂紋的加速作用會放大,進而對疲勞壽命產生較大影響。

由圖7可知,疲勞斷口微觀特征包含源區、擴展區、瞬斷區三個特征區域。斷口源區特征表明:疲勞裂紋起源于焊縫中淺表層或內部的氣孔、夾渣等缺陷處,缺陷與基體的界面處具有較高的應力集中系數,對循環載荷敏感,裂紋也優先在這些部位萌生。擴展區的主要微觀形貌是疲勞輝紋,局部存在一些由塑變引起的微孔,瞬斷區的主要形貌是等軸韌窩。

對Cr-Ni-Cu合金體系的耐候鋼耐腐蝕機理研究已經非常深入。但是要保證高寒條件下韌性和耐腐蝕優良的新型焊絲合金,尚無公開文獻報道。55GⅡ焊絲在耐候性能方面,隨著焊縫中Ni含量的增加,銹層中穩定性保護銹層物相α-FeOOH的比例增加且更為細化,Ni元素能夠增加耐候鋼銹層的致密性。隨著周浸時間的進一步延長,銹層厚度逐漸增大,銹層抵御氧和酸根離子侵入的作用增大。Cu的合金化能夠促進陰極發生的鐵銹中的某些組分還原成Fe3O4,從而使含更多Fe3O4的連續內銹層形成。同時,通過提高表面鑄層的粘附性來抑制陽極鐵氧化成鐵銹。Cr元素可以使鋼的氧化膜變得更致密,從而提高其鈍化能力。Masato Y等人研究了Cr元素的耐蝕機理,隨著Cr含量的增加,α-FeOOH得到明顯鈍化,當其含量高于5%時,有效抑制氯離子侵入。Kamimura T.等人的研究結果表明,在干濕交替變化過程中,Cr元素能有效阻止干燥階段時三價鐵的還原,保障穩定性銹層的形成,鋼的耐蝕性也得到提高。

3.5.4 工藝評定試驗

中車青島四方機車車輛股份有限公司工程實驗室將55GⅡ焊絲比照國外進口材料進行了全套工藝評定試驗。根據四方公司高速列車轉向架焊接規范《焊絲工藝評定及焊接工藝性試驗》的規定,分別完成了電弧特性的工藝對比試驗以及對接試件、角接試件的焊接試驗。

從2007年3月開始,美國經濟增速在5.25%的聯邦基金利率下顯現疲態,受次貸危機沖擊,宏觀周期開始掉頭,但未對油價形成壓倒性利空。同時,全球的原油實物需求高企不下,伊核問題和尼日利亞局勢加劇,盡管OPEC原油總產量從3000萬桶/日增加到3200萬桶/日以上,仍然跟不上中國等新興市場的需求增速,美國原油庫存持續下降,庫存周期占主導。

樣品A(進口焊絲)以及西冶55GⅡ焊絲焊接SMA490BW材料,在150 A和250 A焊接電流條件下電弧特性及飛濺試驗結果如表8所示。

表8 焊絲電弧特性及熔滴過渡比較

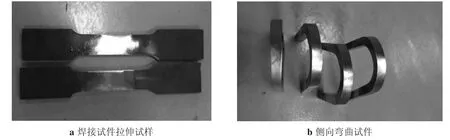

對接接頭試件焊接完成后進行無損探傷(MT,UT),檢驗合格后加工試件,對無損檢測合格試件依據1SO 15614-1加工4個彎曲試件和2個拉伸試件。西冶55GII焊絲對接接頭拉伸及彎曲試樣如圖8所示。

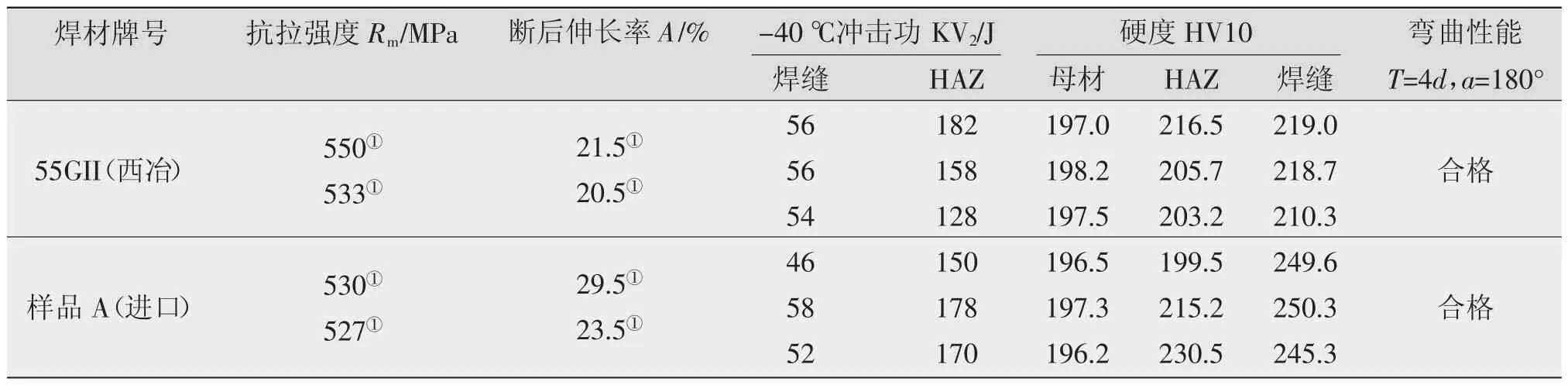

西冶55GⅡ和樣品A焊絲對接接頭彎曲試驗結果顯示,未發現裂紋、斷裂等缺陷。對無損檢測合格試件依據1SO 15614-1加工硬度試件,采用沃伯特432SVD自動轉塔維氏試驗顯示,試驗結果均滿足ISO 15614-1中關于硬度試驗的要求。按照ISO 4136進行拉伸試驗、按照ISO 5173進行彎曲試驗,試驗數據如表9所示。

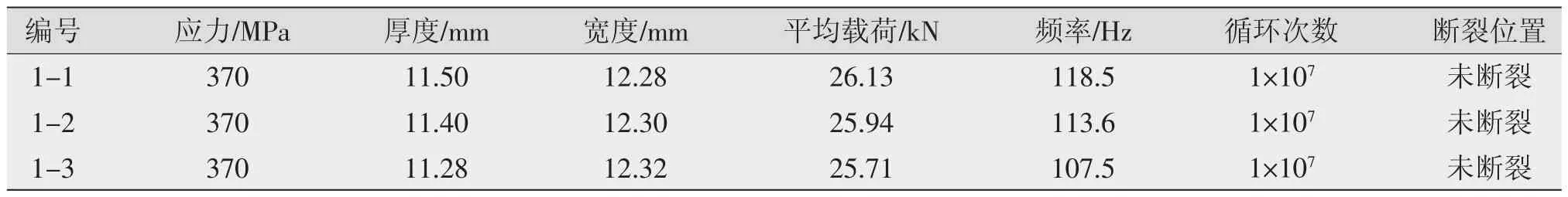

55GII焊絲對接試件按GB/T 3075加工疲勞試樣驗證疲勞性能,疲勞試驗應力水平為370 MPa,應力比R=0,試樣數量為3,均實現1×107次循環未斷裂,具體如表10所示。

圖8 西冶55GⅡ對接接頭拉伸及彎曲試樣

表9 樣品A焊絲和西冶55GⅡ焊絲對接接頭性能測試結果

表10 西冶55GⅡ焊絲接頭疲勞性能

經過中車青島四方股份公司嚴格的工藝評定和國外知名焊材公司高速列車轉向架焊絲比對試驗,可以看出:西冶新研制的轉向架焊絲55GⅡ操作性能優良,飛濺少,具有良好的電弧特性及優良的力學性能,綜合性能優于國外同類產品,完全滿足動車轉向架技術標準要求。

4 結論

(1)成功研制了一種轉向架用耐寒焊絲,嚴格控制雜質元素含量,通過微合金化,增加Ni含量,添加Mo、Ti以及控制O、N,從而改善焊接電弧穩定性,減少飛濺,同時大大提高低溫沖擊性能。熔覆金屬-40℃平均沖擊功為129 J,-60℃平均沖擊功可達97 J。

(2)55GⅡ焊絲組織主要為貝氏體、珠光體及鐵素體,熔敷金屬抗拉強度達到565 MPa,屈服強度為468 MPa,延伸率達到25%以上。在360~390 MPa應力級條件下經過1×107循環,采用升降法計算得到55GⅡ焊接接頭疲勞極限為374 MPa。

(3)55GⅡ焊絲焊縫金屬在 100 h、200 h、1 000 h時間的腐蝕失重比分別為1.128%、1.728%和3.561%,即使在10倍于標準腐蝕時間條件下,焊絲抗腐蝕性比較穩定,腐蝕失重比與轉向架用SMA490BW鋼板相當,具有優良的耐腐蝕性能。

參考文獻:

[1]劉德昆,李強,林浩博,等.高速列車轉向架構架結構的疲勞可靠性模型[J].中國鐵道科學,2017,38(5):100-106.

[2]郭光輝,李連杰.高速列車構架用S460N鋼MAG焊焊接工藝研究[J].焊接技術,2017(10):35-38.

[3]李寶旭.高寒高速列車運行調整方法研究[J].中國鐵路,2016(8):11-14.

[4]馮永華,黃照偉,張琰,等.高寒動車組轉向架區域積雪結冰數值仿真研究[J].鐵道科學與工程學報,2017,14(3):437-444.

[5]陸善平.焊絲成分對高速列車轉向架焊接接頭性能的影響[J].焊接學報,2010,31(6):21-24.

[6]王君杰.轉向架構架焊接接頭組織與性能研究[D].遼寧:大連交通大學,2007.

[7]孟陽輝.LH-01富氬耐候鋼焊絲的研制[J].焊接技術,2001,30(1):34-35.

[8]白志范,李桂中,王超,等.高速客車轉向架構架焊接接頭組織與力學性能[J].吉林大學學報,2012,42(9):207-211.

[9]盧峰華.S355J2W耐候鋼焊接接頭的組織和性能研究[J].金屬鑄鍛焊技術,2012,41(5):137-139.

[10]潘金生,田民波,仝健民.材料科學基礎[M].北京:清華大學出版社,2011.

[11]聶文金,尚成嘉,關海龍,等.鐵素體/貝氏體(F/B)雙相鋼組織調控及抗變形行為分析[J].金屬學報,2013,48(3):298-306.