安谷水電站190 MW軸流式水輪發電機的設計

鄭 覺 平, 李 聲 寶

(東芝水電設備(杭州)有限公司,浙江 杭州 300200)

1 概 述

安谷水電站工程的開發任務為發電、防洪、航運、灌溉和供水等。電站裝機容量為772 MW,裝設4臺、單機容量為190 MW的軸流轉槳式水輪發電機組和1臺單機容量為12 MW的軸流轉槳式水輪發電機組。

筆者以四川大渡河安谷水電站4×190 MW大容量軸流式水輪發電機設計為例,介紹了大容量軸流式水輪發電機的設計特點,可為類似機組設計提供參考。

2 發電機電磁設計

安谷水電站發電機的電磁設計在體現機組性能先進性的同時,更追求的是發電機整體參數的協調搭配、合理裕度設計以及發電機整體性能的穩定、可靠,以確保機組能長期、安全、穩定地運行。

在具體的電磁參數選擇上,根據合同規范和設計理念以及相關基準,從電抗、溫升、損耗、振動、波形、勵磁參數、時間常數、過渡過程等參數的綜合對比(特別是保證事項中 的 電 抗 值:Xdu<

1 pu、Xdu’ <0.35 pu、Xdu” ≥ 0.2 pu),選擇相對較低的電磁負荷并在設計值的基礎上保留了一定的裕度。在冷卻參數的配置及有效材料的利用上均以保證發電機運行的穩定性、可靠性為電磁設計的前提條件。

對于安谷水電站217.14 MVA-68P-13.8 kV的發電機,其每極容量為3.2 MVA,較為合適的槽電流為4 000~5 000 A。因安谷水電站發電機額定電流為9 085 A,并考慮三相繞組對稱,選擇定子繞組并聯支路數為4時槽電流為4 543 A較為合理,該電流值的定子線圈制造難度亦適中。

考慮到安谷水電站廠房布置的要求,希望在發電機機坑的風洞內徑盡可能小于18.1 m的同時又要滿足發電機的GD2,對4支路對應的優選槽數的電磁方案進行了設計,優選的定子槽數為612,每極每相槽數為整數槽3,從而避免了由諧波引起的分數次諧波振動現象。

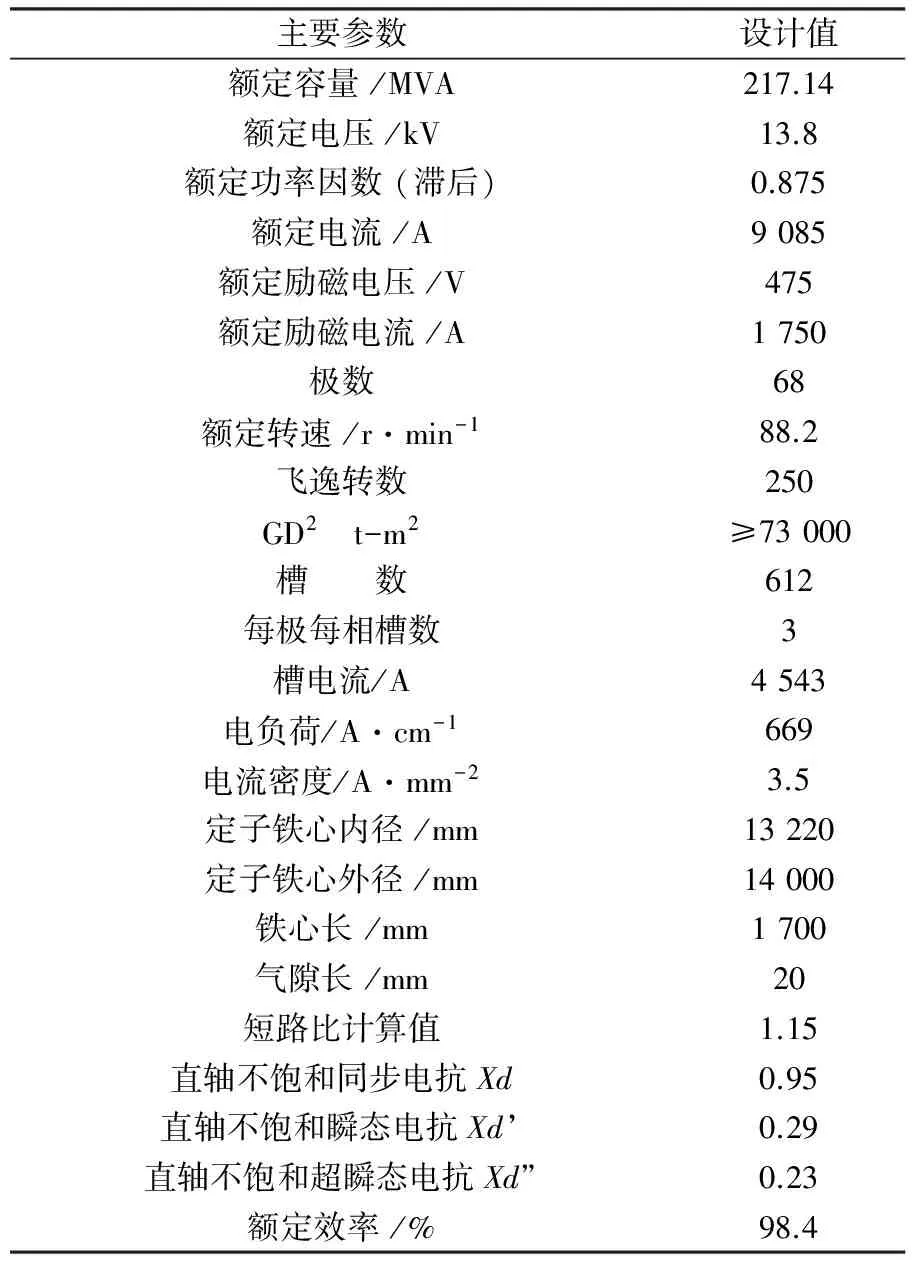

主要電磁參數見表1。

表1 主要電磁參數表

安谷水電站電磁設計方案滿足所有保證值的要求,且發電機效率等性能及空間利用率比較合理,可謂是比較合適的設計方案。

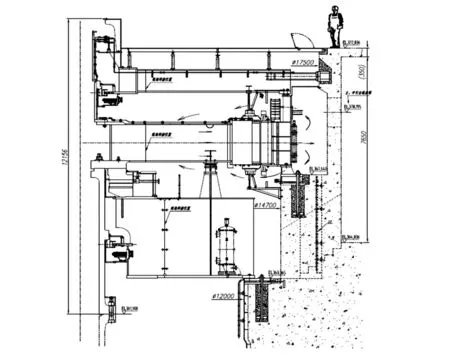

3 發電機總體結構

安谷水電站發電機為立軸半傘式、密閉自循環空氣冷卻的三相凸極同步發電機,主要由定子、轉子、上下導軸承及推力軸承、上下機架等組成,總體結構形式見圖1。

圖1 發電機剖面圖

3.1 定 子

定子由定子機座、定子鐵心、定子線圈等組成。

定子機座由鋼板焊接而成,呈正二十四邊形,對邊尺寸為15 500 mm,高2 880 mm。為方便運輸,分成6瓣,現場焊接成整體。下齒壓板上的穿心螺桿孔在現場組焊后配鉆。

機座下環底部設置了12處基礎板,通過松螺栓與基礎連接,通過徑向銷定位并傳遞扭矩,該結構可適應機座熱變形以及鐵心的徑向熱脹冷縮,從而有效避免了鐵心產生“翹曲”現象。

定子鐵心外徑為14 000 mm,內徑為13 220 mm,高1 700 mm。沖片采用0.5 mm厚的50 A250硅鋼片沖制而成。沖片雙面涂F級絕緣漆以減少渦流損耗。通風溝高6 mm,通風槽鋼采用非磁性不銹鋼材質。鐵心壓緊采用分塊式上齒壓板加下部大齒壓板結構,依靠雙鴿尾筋精確可靠定位,通過鐵心軛部的穿心螺桿壓緊固定。為防止機組長期運行后鐵心松動,在鐵心上端設置碟形彈簧,以吸收機組長期運行后鐵心漆膜收縮,保證漆膜收縮后鐵心仍有足夠的安全面壓。

定子線圈為雙層條式波線圈、4支路Y形連接。絕緣等級為F級,定子線圈采用“VPR”-真空液壓成型多膠絕緣體系(東芝專利技術)。VPR技術是一種線圈絕緣采用真空干燥、壓力罐內液體熱壓成型工藝制作的技術。

3.2 轉 子

轉子由磁極鐵心、磁極線圈、轉子磁軛和轉子支架組成。

為了減小磁極表面的渦流損失,磁極鐵心采用1 mm厚的WDEL250高強度專用冷軋鋼板沖片疊壓而成,用拉緊螺桿把合成整體。通過應力分析,磁極采用單鴿尾與磁軛連接,利用楔形鍵牢固地將磁極固定在磁軛上。

磁極線圈采用F級絕緣,由異形的銅排焊接而成,異形銅排使線圈表面的散熱面積加大。為提高故障狀態下的穩定性,磁極設有阻尼繞組。阻尼繞組為連續連接型式并牢固地連接,以減小發電機故障時的電壓畸變,具有低電阻率的性能。

由于安谷水電站機組飛逸轉速為額定轉速的2.83倍,飛逸狀態下轉子離心力非常大,考慮到應力和GD2的要求,磁軛材料采用4.5 mm厚低合金高強度鋼板WDER700。磁軛鋼板采用激光切割制作,在現場疊壓而成,利用鉸制螺桿把合成整體。現場疊裝無需鉸孔,從而減少了現場工作量。

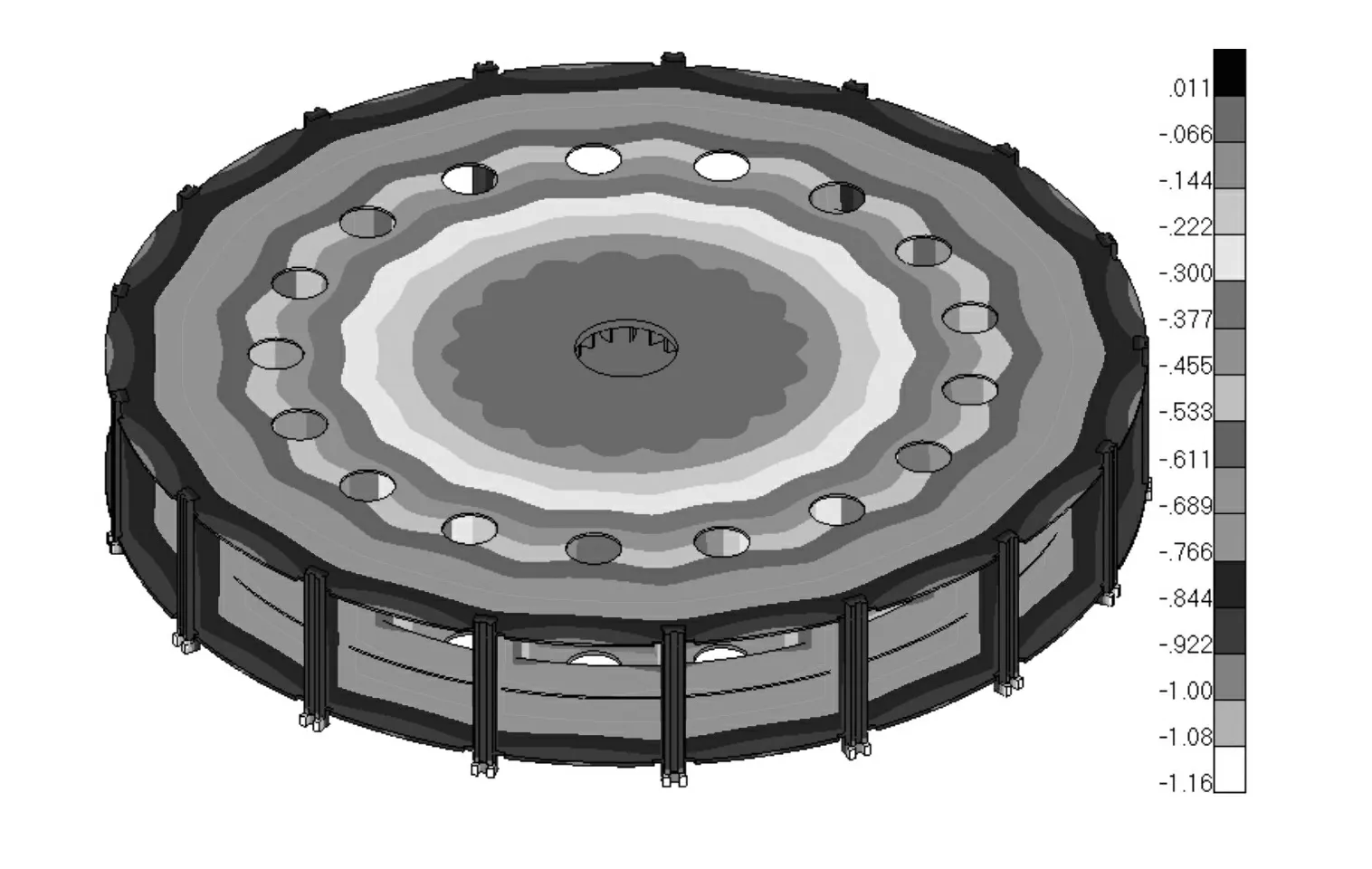

轉子支架為圓盤式結構,由中心體和17個支臂等組成。根據有限元解析結果,飛逸工況下Von Mises的最大應力值為 151 MPa,位于上圓盤根部與上法蘭連接處,為局部點的集中應力。其余區域的應力值均在 101 MPa 以下(圖2)。根據計算結果選擇上圓盤厚度為30 mm,下圓盤厚度為45 mm,立筋高度為1 988 mm。上下圓盤開有適當的通風孔,以使發電機在運行時產生需要的風量。

圖2 飛逸工況下轉子支架應力示意圖

磁軛及磁極的重力作用在轉子支架外緣的主立筋上,將使轉子支架產生垂直向下的軸向撓度,主合同要求轉子支架軸向撓度小于1.5 mm。根據有限元解析結果,轉子支架最大撓度值為 1.16 mm(圖 3)。

圖3 轉子支架軸向撓度示意圖

為便于運輸,轉子支架外環件分成4瓣,在現場與中心體焊接成整體。為了防止現場焊接變形,轉子支架的焊接順序采用先焊立縫,再焊環縫,最后焊徑向縫。同時,由于立筋弦距較大,選擇在上下圓板、兩立筋之間設置支撐鋼管。雖然轉子支架組裝焊接時采取了控制變形的措施,但焊后的尺寸仍然可能滿足不了疊裝磁軛沖片的要求。為消除焊接變形帶來的影響和保證立筋上的鍵槽與磁軛鍵槽對應精確的需要,安谷水電站機組轉子支架的立筋采用了主副立筋結構,副立筋根據現場測量的尺寸進行配刨焊接。

磁軛與支架之間采用徑切向復合鍵連接,其徑向鍵的預緊力能保證機組轉速為1.25倍額定轉速時轉子支架與磁軛不發生分離,能保證正常運行時磁軛的圓度并有效地傳遞扭矩,使疊片磁軛具有更佳的整體性。

轉子與發電機大軸采用12個M140的螺栓+銷套進行連接。現場盤車后鏜孔,以保證銷套與銷孔的配合精度,能夠安全可靠地傳遞運行過程中的扭矩,把合時通過液壓拉伸器拉緊。

3.3 推力軸承

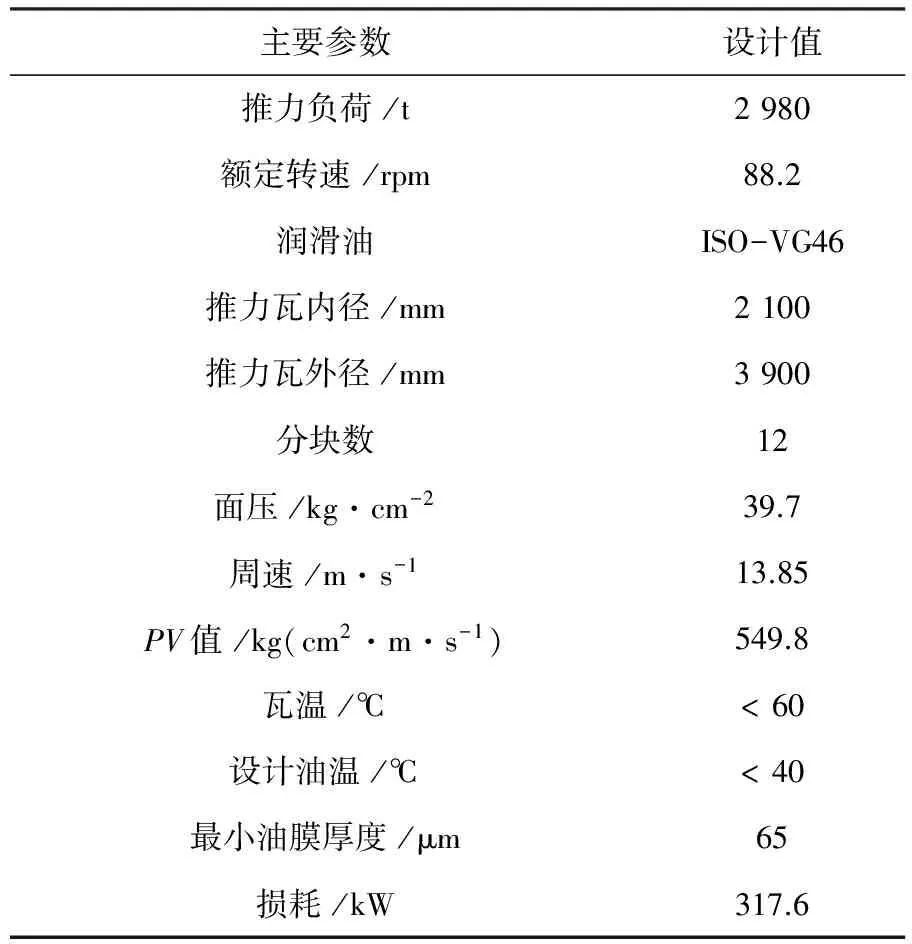

推力軸承是水輪發電機組中最重要的部件之一,其性能不僅直接關系到機組安全運行,而且還影響機組的出力和效率。作為軸流轉槳式發電機,其推力負荷較大,安谷水電站機組總推力負荷達2 980 t(正常運行時最大水推力作用下),增加了設計的難度。根據東芝設計基準,安谷水電站推力軸承的設計參數見表2。

表2 推力軸承設計參數表

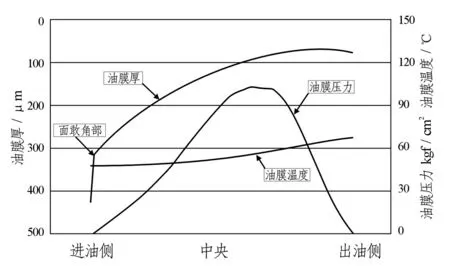

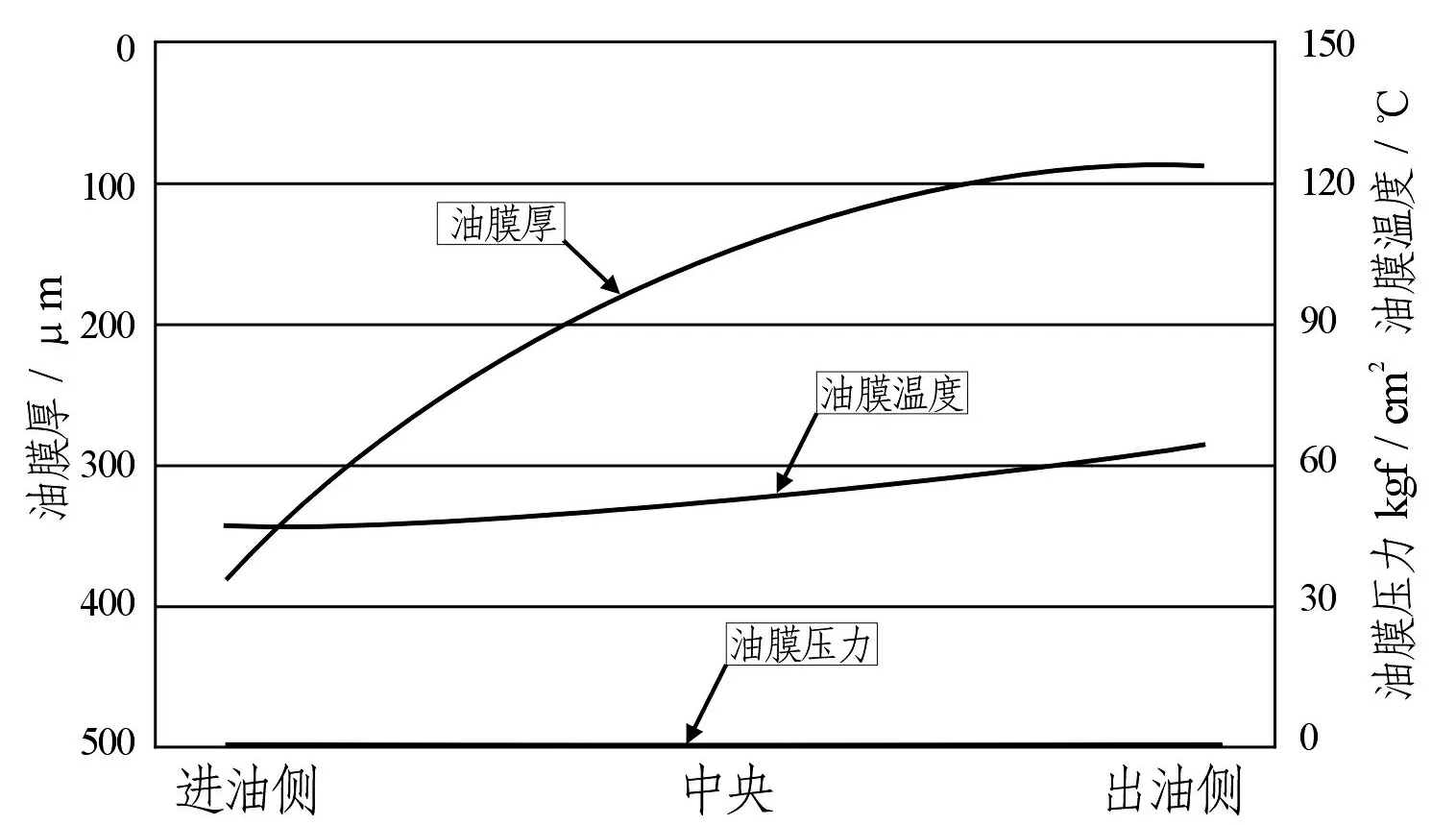

為驗證上述設計數據,我們利用東芝專有的解析程序對安谷水電站推力軸承進行了詳細解析,解析結果滿足設計要求,具體結果見圖4、5、6。

圖4 圓周方面分布(內徑側倒角處)示意圖

圖5 圓周方向分布(中央部)示意圖

推力軸承采用東芝傳統的彈簧簇支承結構。支撐彈簧根據載荷分布、油膜形成的需要布置在推力瓦下的適當區域,使推力軸承具有自調節功能,推力瓦受力更加均勻,提高了推力軸承的運行穩定性。另外,采用多支點彈簧支撐方式,推力瓦的熱變形和彈性變形方向相反,可以互相補償,使推力瓦在運行過程中基本保持平面,從而有效地提高了推力軸承的潤滑性能和承載能力。

圖6 圓周方向分布(外徑側)示意圖

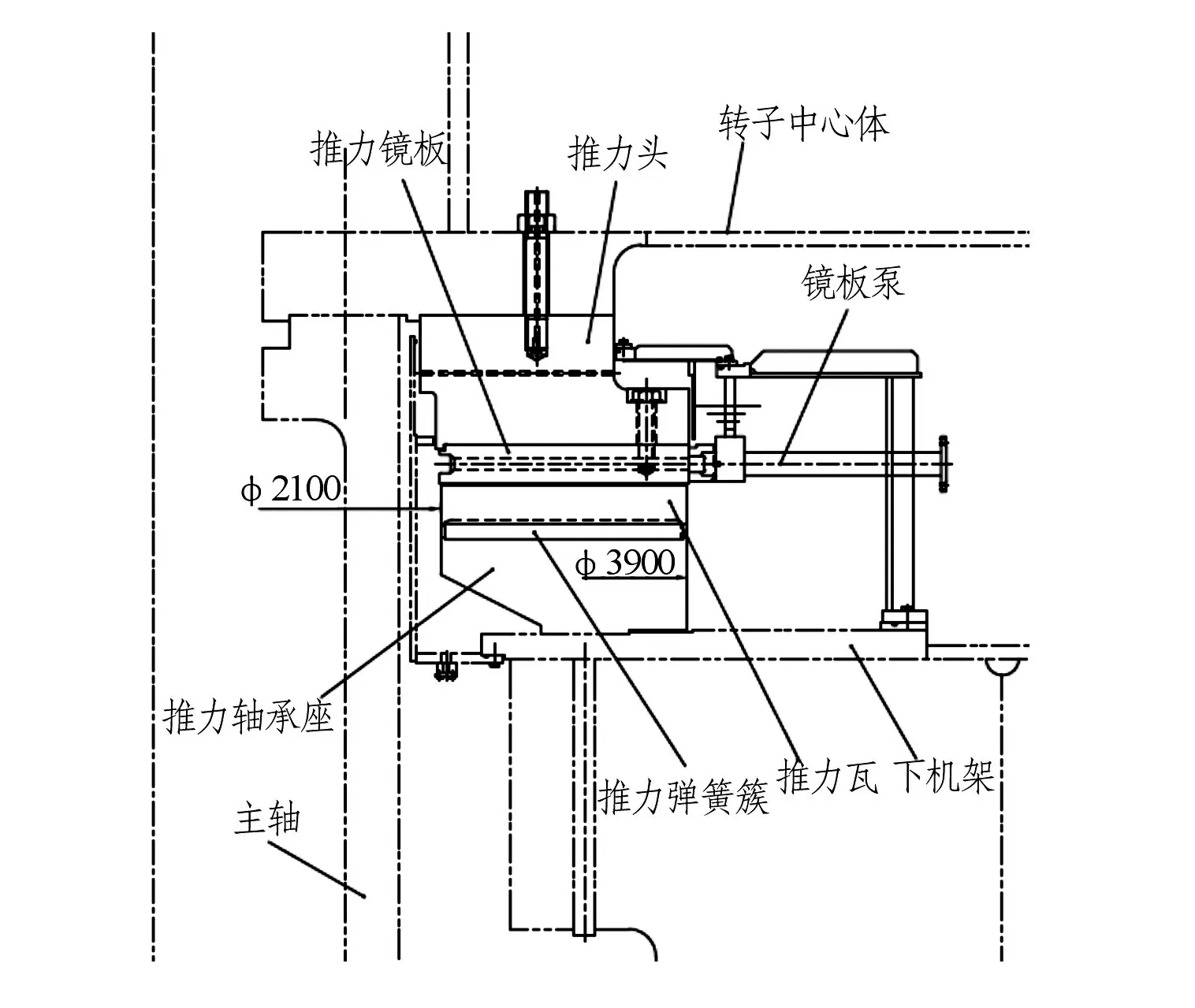

推力頭和軸為分開結構。推力鏡板用碳素鍛鋼制成,為單一環狀結構,通過螺栓把合到推力頭上。推力軸承的冷卻采用安全可靠、維護簡單的鏡板泵+外置油冷器方式,其具體結構見圖7。

圖7 推力軸承結構圖

為了保證機組在啟動時可以很好地形成油膜,在推力軸承上設置了高壓油頂起裝置。推力瓦的布置能在頂起轉子、卸除軸承負荷時,在不干擾定子、轉子的條件下便于軸瓦的調整、拆卸和組裝,油槽壁開有推力瓦檢修窗,可以方便地進行推力瓦的裝拆作業。

4 發電機的通風設計

安谷水電站發電機采用結構簡單、通風冷卻效果好的密閉自循環徑向通風冷卻方式。整個風路風量分布均勻,循環路徑如圖1所示。

在發電機定子機座外壁周圍均勻地布置了12只空氣冷卻器。空冷器的設計滿足在15%冷卻容量的空冷器(至少一臺)退出運行的條件下仍然可以滿足機組的安全穩定運行。同時,在轉子支架上、下圓板上都開有適當數量的通風孔。冷風通過這些風孔并在轉子自身運轉產生的離心力的作用下強制地通過轉子磁軛上的風道(圖8)。

氣流的分布設計在整個發電機的長度方向上均勻一致,采用雙路通風,考慮到冷卻效果,其上端風量與下端風量按比例分配,其風路為:

(1)上端風量為總風量的55%左右:冷風→定子線圈上端部→中心體上圓盤通風孔→轉子磁軛→定子→空冷器冷卻。

(2)下端風量為總風量的45%左右:冷風→定子支墩空間→定子線圈下端部→轉子中心體下圓盤通風孔→轉子磁軛→定子→空冷器冷卻。

空氣通過上述風路完成一次循環。

通過采用通風計算軟件進行分析計算以及已有的電站運行經驗,最終確定安谷水電站的通風結構是安全可靠的結構。

5 發電機運行情況

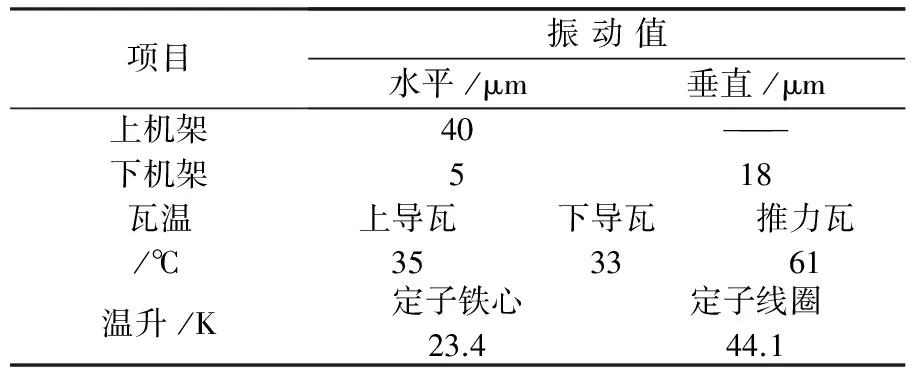

2014年12月11日2時,安谷水電站1#機組圓滿完成72 h試運行,成功投產發電,正式進入商業運行,2#-4#機組相繼投入商業運行。機組運行穩定,性能優良,各項運行指標均達到或優于設計要求。1#機組運行數據見表3。

表3 1#機組運行數據(出力192 MW)表

6 結 語

安谷水電站大型軸流式水輪發電機組自投入商業運行以來,運行平穩、振動小、噪聲低,各部分溫度低,達到或優于合同中各項保證值的要求。發電機結構設計合理,技術先進,性能指標優良,受到用戶好評,其結果表明我公司大容量軸流式水輪發電機設計和制造水平上了一個新的臺階,達到了國內先進水平,亦為今后超大容量發電機設計和制造積累了寶貴的經驗。