超大型軸流轉槳式機組轉輪安裝工藝

黃 金 龍, 何 仕 明

(1.中國水利水電第七工程局有限公司,四川 成都 610016;2.中國水電建設集團圣達水電有限公司,四川 樂山 614013)

1 概 述

安谷水電站水輪發電機組由東方電機廠制造,單機容量為190 MW,是目前國產單機容量最大的軸流轉槳式機組。轉輪直徑為8.65 m,葉片數為5個,采用活塞缸在轉輪體下方帶動操作機構的缸動式結構,轉輪操作油壓為6.3 MPa。受設備運輸的限制,采用在廠內預裝配與試驗、再分解、運抵工地后進行組裝與試驗的方式。

安谷水電站轉輪葉片材料為鑄鋼ZG06Cr13Ni5Mo,采用VOD精煉鑄造,數控加工。葉片采用內外裙邊結構。葉片密封采用雙向多層“V”型密封,可防止油和水雙向滲漏。轉輪體由ZG20SiMn鑄造,過流面鋪焊不銹鋼,厚度不小于5 mm。轉輪在廠內做靜平衡試驗、油壓試驗、密封性能試驗,以保證其動作靈活,密封性能可靠。轉輪零件運輸到工地在工地組裝,然后用專用試驗裝置進行操作和密封性能試驗。

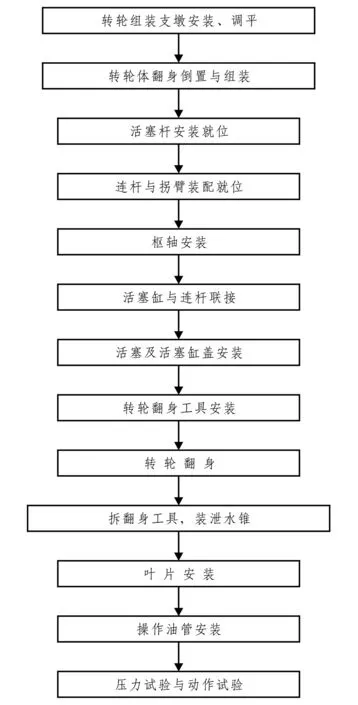

2 轉輪組裝總體工藝流程

轉輪組裝總體工藝流程見圖1。

2.1 轉輪體的布置與翻身

(1)布置轉輪組裝場地,將轉輪組裝支墩按方位標示安裝在基礎板上并進行調平、固定,確保其可靠性。

(2)安裝專用吊具,利用轉輪體翻身工具將轉輪翻身180°,倒置于組裝支墩上,在支墩與轉輪體之間加入等厚的銅墊片,以保護法蘭面。

(3)測量轉輪體水平,通過調整底部楔子板或調整墊進行調整,使其水平度滿足零部件裝配要求,法蘭面水平應不大于0.05 mm/m。

圖1 組裝工藝流程圖

但要注意的是:轉輪組裝支墩的方位非常重要。因為大型機組轉輪吊裝多為雙鉤抬吊,支墩方位若偏差過大,將導致吊點不垂直。

2.2 轉輪體內部的清掃

轉輪體倒置調整水平后,拆除轉輪體上、下法蘭面專用吊具,用面團、酒精清掃轉輪體內部各部位,其應無高點、毛刺及雜物并保持內部的清潔度。

但要注意的是:此時轉輪體內部的清潔非常重要。因為當樞軸、連桿、拐臂等部件吊入轉輪體后,內部空間非常狹小以至于無法開展清掃工作。

2.3 安裝活塞桿

(1)檢查活塞桿,其表面不應有高點、毛刺,將整根活塞桿仔細清掃干凈。

(2)裝上活塞桿吊具,調整活塞桿水平與垂直度,使其滿足設計和安裝要求。

(3)吊裝之前,將環形鍵套在轉輪體上并與活塞桿接觸,在活塞桿螺栓孔處涂上少量絲扣脂。

(4)按出廠方位標記,將活塞桿吊入轉輪體中。吊裝過程中,注意活塞桿不得與任何物體,特別是防止其與轉輪體相碰。

(5)活塞桿就位后,檢查其水平、垂直及方位,活塞桿內軸套中心應與轉輪體上葉片孔銅瓦的中心同心。

2.4 安裝聯接螺栓

對稱方向從轉輪體下部穿上所有的聯接螺桿(絲扣須涂絲扣脂),對稱擰緊所有雙頭聯接螺桿。檢查活塞桿的水平、垂直度應滿足要求;檢查活塞桿與轉輪體接觸面間隙應無間隙,局部間隙不超過0.05 mm。利用液壓扳手預緊所有雙頭聯接螺桿,應對稱分次進行緊固,同時監測活塞桿水平、垂直度和活塞桿與轉輪體接觸面間隙變化情況,其應無明顯變化,并最終按照設計要求擰緊所有螺栓,安裝其他零部件。

2.5 安裝拐臂與連桿機構

檢查銷釘及銷釘孔,用酒精清洗干凈,其表面應無高點、毛刺,按編號進行裝配。裝配完后,在拐臂、連桿機構的上方各掛一個導鏈,用橋機將其吊起,檢查各接觸面應無高點、毛刺并將其清掃干凈后,按編號順序依次吊入轉輪體內就位。用連桿固定工具、楔子板、千斤頂進行調整,使拐臂中心與葉片孔銅瓦及活塞桿內軸套同心。

但要注意的是:每吊裝一個設備,均應用面團、酒精清掃一次轉輪體內部,保持其內部干凈。圖紙一般為正視圖,安裝為倒裝,注意方向。

2.6 安裝樞軸

清掃樞軸,用專用平衡吊具按編號逐個吊起樞軸,裝入銷釘。采用在橋機吊鉤上掛載兩個導鏈的方法調整樞軸水平,對正轉臂銷孔,插入轉輪葉片轉臂至活塞桿軸套內,在樞軸螺孔內套上定位套,擰緊固定螺栓,將樞軸與轉臂及轉輪體緊緊連成一體以防滑動。拆除樞軸專用平衡吊具和轉臂的支撐、頂緊工具。

2.7 安裝活塞缸

檢查活塞缸應無高點、毛刺,用酒精與面粉將其清掃干凈,裝上專用吊具,連桿銷插入活塞缸銷孔中一半位置并用繩捆牢。用橋機將活塞缸吊至活塞桿上方,調整其水平(應不大于0.05 mm/m),并與活塞桿同心,套入到活塞桿中。在活塞桿凸出部位墊上銅片,活塞缸套入活塞桿后,利用支撐千斤頂和活塞缸上的提升螺桿依次提升連桿,調整連桿銷孔,使之與活塞缸銷孔同心后,打入連桿銷,安裝葉片卡環和鎖定環。

2.8 安裝導向滑塊

按照編號安裝導向滑塊,檢查滑塊與活塞缸的同心度和間隙,保證滑塊與活塞缸缸體之間的單邊間隙應符合設計要求。

2.9 安裝活塞

利用千斤頂調整活塞缸,將操作機構調整到中間位置后再安裝活塞。利用專用吊具吊裝活塞,沿軸線X、Y方向各布置一臺導鏈,橋機起吊后,利用導鏈調整活塞水平。活塞吊到活塞桿上方后,調整活塞與活塞桿同心度,緩緩下落活塞,當活塞快到達活塞環處時,沿活塞環周圍徑向均勻向內用力,使活塞環受力向內收縮,以便活塞順利沿活塞桿和活塞缸內壁滑下。注意活塞落到活塞環處時速度一定要非常緩慢,以防止活塞壓到活塞環上時使活塞環斷裂。

2.10 安裝活塞附件

活塞安裝到位,打上圓柱銷釘后即可套上活塞桿下部的活塞桿軸套,裝上活塞缸卡環和活塞缸擋環。在安裝活塞桿軸套前需清除高點、毛刺并清掃干凈。安裝完后,最后安裝活塞缸蓋,吊裝方法與活塞缸相同。安裝過程中,要保護好密封圈,防止其被擠偏或剪斷。

應當注意的是:檢查活塞缸與翻身吊具的方位。一般情況下,吊具不參與廠內預裝。

2.11 轉輪體翻身

(1)安裝翻身架、吊具:按照設計圖紙要求安裝轉輪翻身架、起吊工具及翻身滾軸,進行可靠加固并檢查其可靠性。

(2)轉輪翻身:確認活塞缸處于葉片全關時的位置,拆除轉輪施工臨時裝置,徹底清掃轉輪體內部,利用吊具將轉輪體吊到翻身架上;檢查轉輪體與翻身架的接觸情況,做好安全措施,利用橋機和轉輪體的自重作用使轉輪體沿支撐轉動軸旋轉,完成轉輪體翻身工作。

(3)安裝泄水錐:安裝轉輪體吊具,拆除翻身用工器具;安裝轉輪上、下泄水錐及排油閥,并對排油閥做煤油滲漏試驗。

(4)將轉輪體整體吊至轉輪組裝工位的支墩上,調整后進行下一步工作。

2.12 按照設計圖紙安裝轉輪體內的操作油管及反饋裝置

操作油管安裝前,必須將其清理干凈,尤其是油管內部的焊渣、鐵屑,清理干凈后封住管口,防止二次污染。

2.13 安裝葉片

(1)葉片安裝前,檢查葉片螺栓與葉片螺栓孔,葉片上面不得有高點、毛刺且須進行研磨。研磨完后,每顆螺栓與螺栓孔要進行試配,螺栓應能輕松用手完全擰進每顆螺栓孔中并做好記錄編號。安裝過程中,所有葉片螺栓及葉片螺栓孔均應涂上高溫絲扣脂(二硫化鉬)。

(2)采用三點起吊吊裝葉片,葉片上部的法蘭中間螺栓孔與葉片翼尖兩邊均裝上專用吊具,掛上導鏈,葉片裝上定位銷釘,按號在葉片上部法蘭裝入2個葉片螺栓,下部裝入1個葉片螺栓。將葉片密封件(雙向多層的“V”型密封)按圖紙的安裝順序套在葉片軸上。橋機起吊將其基本吊至適當位置后,利用葉片上的3臺導鏈調整葉片的方位與水平,對準樞軸銷釘孔,按編號插入轉輪體葉片軸孔內,將葉片與樞軸慢慢拉靠。拉攏后,螺栓用專用扳手打緊,從旁邊螺栓孔中用塞尺檢查葉片法蘭頸與樞軸法蘭接觸面0.05 mm塞尺通不過,穿上其它葉片螺栓并打緊。在打緊過程中注意觀察,防止葉片螺栓與葉片螺栓孔出現發粘現象。葉片螺栓打緊后,在葉片翼尖兩邊下方分別支起葉片支墩,用20 t千斤頂使葉片翼尖稍微受力后即可摘鉤,進行下一個葉片的安裝,安裝方法依此類推。

(3)利用廠家提供的專用呆扳手和專用液壓扳手緊固葉片螺栓并進行預緊工作。按要求先用液壓扳手對葉片聯接螺桿對稱進行初始預緊工作,初始預緊力的大小為最終緊固力的50%。利用測量伸長值或擰緊力矩的大小控制緊固力。必須注意擰緊的力度,防止用力過大損傷葉片。

注意:葉片螺栓為不銹鋼細牙螺栓,極易發生粘扣,因此,螺栓、螺栓孔必須清理干凈。擰緊過程需十分小心,擰進困難時需立即退出檢查、清掃。

(4)根據編號安裝葉片密封壓環,壓環待整圈形成后,均勻把緊壓環螺栓,壓環不得突出轉輪體表面。測量密封壓環與轉輪體及葉片法蘭外緣之間的間隙。測量密封壓環與轉輪體及葉片之間的錯牙。

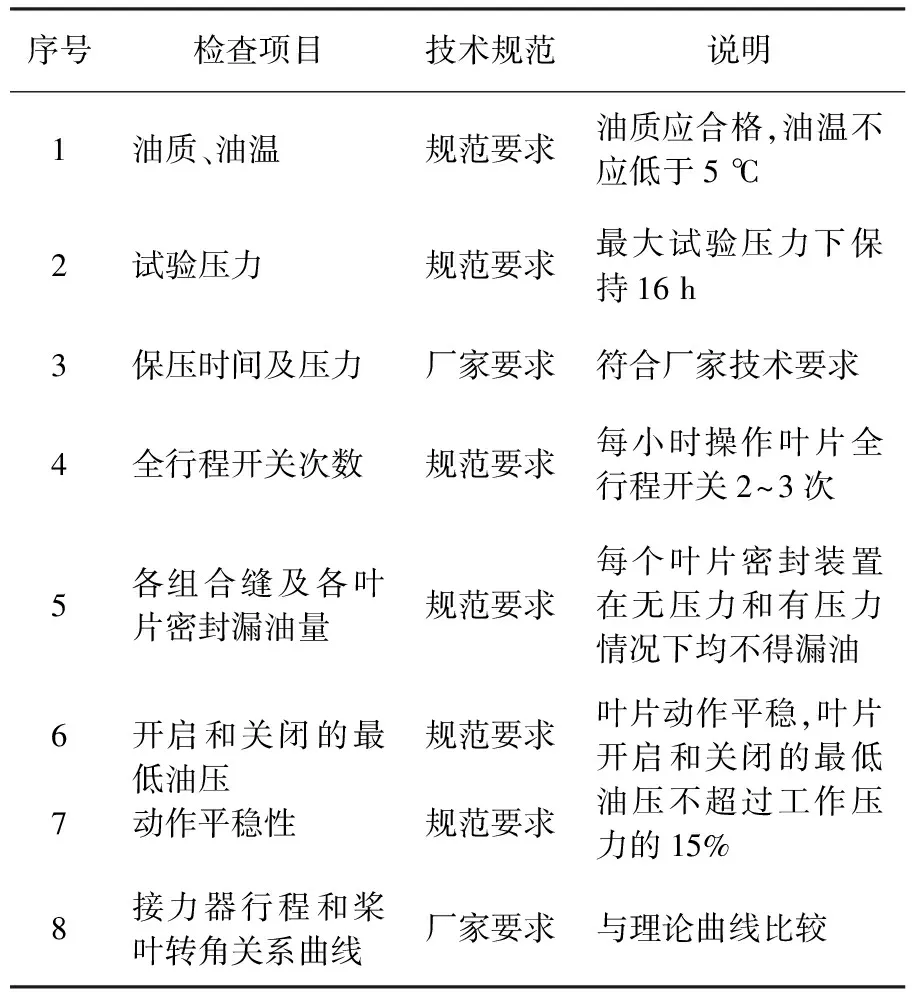

2.14 壓力試驗

轉輪壓力試驗分為兩部分:一是轉輪內腔保壓試驗;二是葉片動作試驗。

(1)內腔保壓試驗:按設計和規范要求,對轉輪內腔進行整體保壓,檢查轉輪各密封部位有無滲漏。試驗壓力、保壓時間及壓力下降量與漏油量均應滿足要求。

(2)動作試驗:按設計要求,做葉片全行程動作試驗,以檢查葉片起、終點位置和動作的同步性,檢查不同位置葉片之間的距離差;檢查葉片動作時葉片密封滲漏情況。

(3)轉輪油壓試驗。其主要檢查項目及基本要求見表1。

(4)其它工作:葉片油壓試驗完成后,拆除油壓試驗用管路和閥門;采用環氧樹脂填平葉片密封裝置的壓環螺栓孔。安裝、焊接葉片法蘭螺栓孔不銹鋼堵板,堵板應與葉片表面平滑過渡,焊縫應磨平平滑。

注意:進行槳葉動作試驗時,恒壓腔為封閉狀態(機組正常運行為開放狀態),內部壓力會突然升高破壞密封,因此,在動作槳葉時需密切監視恒

壓腔壓力并及時泄壓。

表1 轉輪油壓試驗的主要檢查項目及基本要求表

3 結 語

軸流轉槳式轉輪組裝的最大特點是部件數量多、空間狹小,組裝后需進行壓力試驗與動作試驗。首先,在轉輪體倒置的情況下安裝活塞桿、活塞缸、拐臂、樞軸,在轉輪翻身后,連接轉輪體與泄水錐,安裝葉片與葉片密封,然后進行對泄水錐和轉輪輪轂的密封保壓試驗及轉輪葉片動作試驗。

在安裝過程中,對于清潔衛生一直需要特別關注,一方面是設備本身的毛刺、高點要剔除,另一方面是施工人員自帶的工器具、手機、鑰匙等物品一旦掉入不易被發現,因此,轉輪安裝人員不得攜帶不必要的物品進入轉輪內部。由于轉輪零部件多、運動部件多,轉輪內部螺栓的穩定性尤為重要,必須按廠家要求的鎖定或點焊固定。轉輪密封是轉輪安裝成敗的關鍵因素,隨著材料科學的發展,密封的形式更新換代很快,因此,密封安裝一定要遵循廠家技術人員的指導,正確安裝。

該工藝以大渡河安谷水電站為藍本,總結和歸納了超大型轉輪安裝過程中遇到的一些重點、難點和注意事項,同時吸取了水電前輩們的成功經驗,希望對今后的軸流轉槳式機組安裝提供一些力所能及的幫助。