轎車車身發動機蓋變形分析及焊點優化

(一汽-大眾汽車有限公司成都分公司 焊裝車間,四川 成都 610100)

轎車車身發動機蓋變形分析及焊點優化

張鴻榮,雷金凡

(一汽-大眾汽車有限公司成都分公司 焊裝車間,四川 成都 610100)

發動機蓋是汽車表面重要的外觀件,其輪廓、鈑金狀態和平整度都直接影響著整車質量,而目前發動機蓋電泳變形是眾多主機廠無法完全解決的難點問題,導致質量評審結果不佳。分析發動機蓋變形的產生原因,并從實施效果、生產效率、經濟性等方面對比了主流的解決措施,根據生產工藝建立仿真模型,采用有限元分析方法優化某車型單邊焊接工藝,提出了兩種單邊焊的改進方案,并根據仿真結果在生產區域進行了實施,顯著減小了發動機蓋的電泳變形量,保證了其過程質量,并為后續車型在項目前期提供了有效的參考和經驗。

發動機蓋;電泳變形;有限元仿真;焊點優化

0 前言

轎車車身的發動機蓋一般是整車表面最大的覆蓋件,它與翼子板、格柵、大燈的匹配是在車外最容易觀察到的部分,其決定了消費者對整車質量的第一印象,而由發動機蓋變形導致的一系列前端質量問題長期困擾著眾多主機廠,如圖1所示。

為了徹底解決前蓋變形問題,生產部門投入大量人力在整車終檢前使用外力對發動機蓋變形部位進行恢復,以期控制前端區域匹配,單車平均返修工時增加30 s,但效果并不好,因變形過大無法返修或返修二次缺陷導致發動機蓋的報廢率達到5‰,即使返修完成后整車質量仍然存在問題。目前行業內對于該問題沒有成熟的理論或分析結論,只有泛亞汽車虞敬文等人[1]提出鋼的發動機蓋的變形可以通過調整支撐位置以及結構剛度的優化。本研究從多角度分析了發動機蓋變形產生的原因并提出解決措施,并在某車型的工藝基礎上采用有限元分析方法,對點焊焊點進行優化,顯著減小了發動機蓋的變形量和返修量。

圖1 發動機蓋與翼子板平度,間隙匹配差,發動機蓋表面波浪等系列問題

1 原因分析

通過對發動機蓋生產工序的分步測量,發現發動機蓋變形主要是在電泳工序后產生的,故主要分析發動機蓋的電泳變形。

在電泳工藝過程中,發動機蓋受到的外界作用主要有兩方面:一是車身在電泳池中翻轉行進時,發動機蓋受到電泳液的流體阻力和自身重力影響;二是發動機蓋在電泳烘房中受到高溫空氣的熱傳導。

由此可見,可能導致發動機蓋變形的原因如下:

(1)材料選用、表面造型和加強筋結構等設計原因導致發動機蓋整體剛度不足,在電泳池中受到阻力后產生變形。

(2)發動機蓋在白車身上未安裝鎖機構,僅靠電泳工裝與車身形成剛性連接,而連接點的數量、位置設計不合理以及支撐工裝制造偏差使得發動機蓋在電泳池中局部受力過大,導致變形

(3)發動機蓋在電泳烘房中產生熱變形,而同時包邊膠、減震膠固化,導致熱變形不可逆。

2 解決措施

國內廠商采取多種工藝來避免發動機蓋變形,包括四門、后蓋的電泳變形。

(1)在零件設計階段充分考慮發動機蓋整體剛度,增加其抗變形能力。例如可以通過采用加入玻璃珠的折邊膠來限制了內外板的相對移動,從而使總成在折邊膠烘干前也能獲得理想的剛性[2]。但影響發動機蓋設計的因素太多,例如造型、成本、行人保護、減震等,電泳變形往往不能成為首要考慮因素。

(2)增加發動機蓋與電泳工裝的連接點,例如某車型項目初期電泳工裝與發動機蓋只有鎖板位置1個連接點,如圖2所示,電泳變形量達6 mm,導致無法生產出整車,項目停滯,隨后項目組在發動機蓋前沿左右兩側緩沖膠墊孔位置各增加1個連接點,如圖3所示,批量實施后,發動機蓋電泳變形量減小,頻次降低。上汽通用五菱汽車鄒鳳祥等人[3]也采取了前端雙邊支撐的方式,保證了在涂裝工藝過程的質量狀態。

圖2 1個連接點的電泳工裝

圖3 3個連接點的電泳工裝

(3)在進入涂裝車間電泳池前將壓合膠固化,增加發動機蓋的整體剛性,采用高頻固化后的發動機罩蓋總成強度提高較多,解決了發動機罩蓋總成容易竄動的問題[4]。某品牌廠商早期一般在壓合工位后使用高頻感應設備加熱壓合膠,但其節拍無法滿足工廠大批量的生產需求,同時轉化效率低,能耗高,逐步被烘干爐取代,但烘干爐投資高,占地面積大,污染較高,經濟性不好。

(4)使用單邊焊點焊接發動機蓋內外板包邊。單邊焊點廣泛應用于前后蓋生產中,其焊接電極和回路電極在同一側,故稱為單邊焊點,其成本低、占用空間小并且可以在現有工位進行更改[5],工作狀態如圖4所示。

圖4 單邊焊設備工作狀態

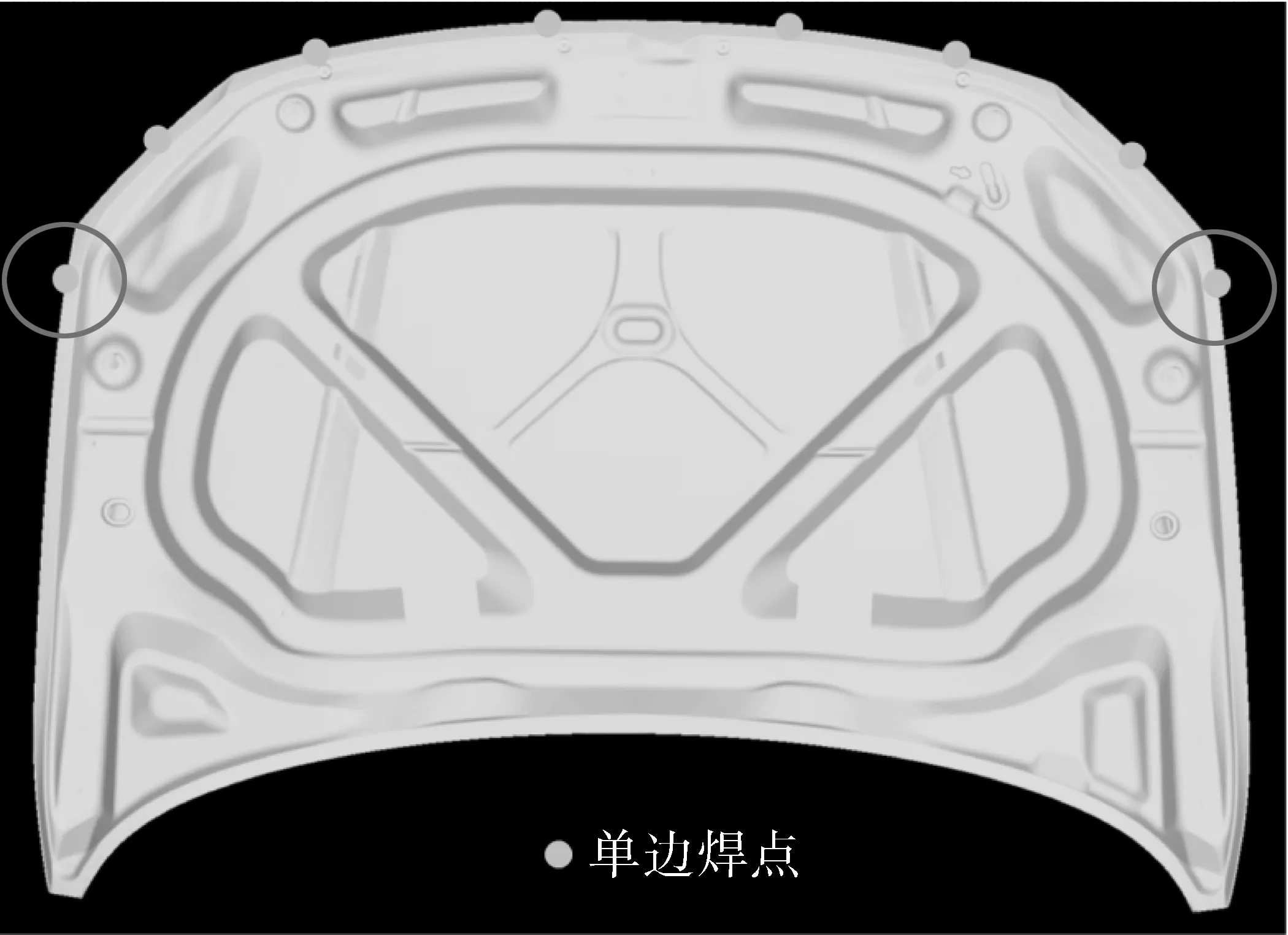

在通過單邊焊點焊接后,內外板不會發生竄動,提高了發動機蓋的整體強度,也不會在發動機蓋外表面產生影響美觀的焊點印記,如圖5、圖6所示。但單邊焊點的效果受制于其強度、數量和合理的位置分布,如果單邊焊方案沒有針對電泳變形進行充分的試驗驗證,效果不一定好。

圖5 發動機蓋內側單邊焊點

3 模型

或烘干爐,采用單邊焊工藝(見圖7)。由于焊點的數量和位置不合理,導致電泳變形嚴重,同時現已投入大批量生產,無法進行大規模停產改造,為了盡快解決該問題,使用有限元仿真方法對電泳變形進行模擬,優化單邊焊點數量和位置。

在此分析的車型為走量經濟車型,節拍51 s,由于節拍快,所以在工藝規劃時未采用高頻感應設備

圖6 發動機蓋外側邊緣表面

圖7 某車型單邊焊點方案

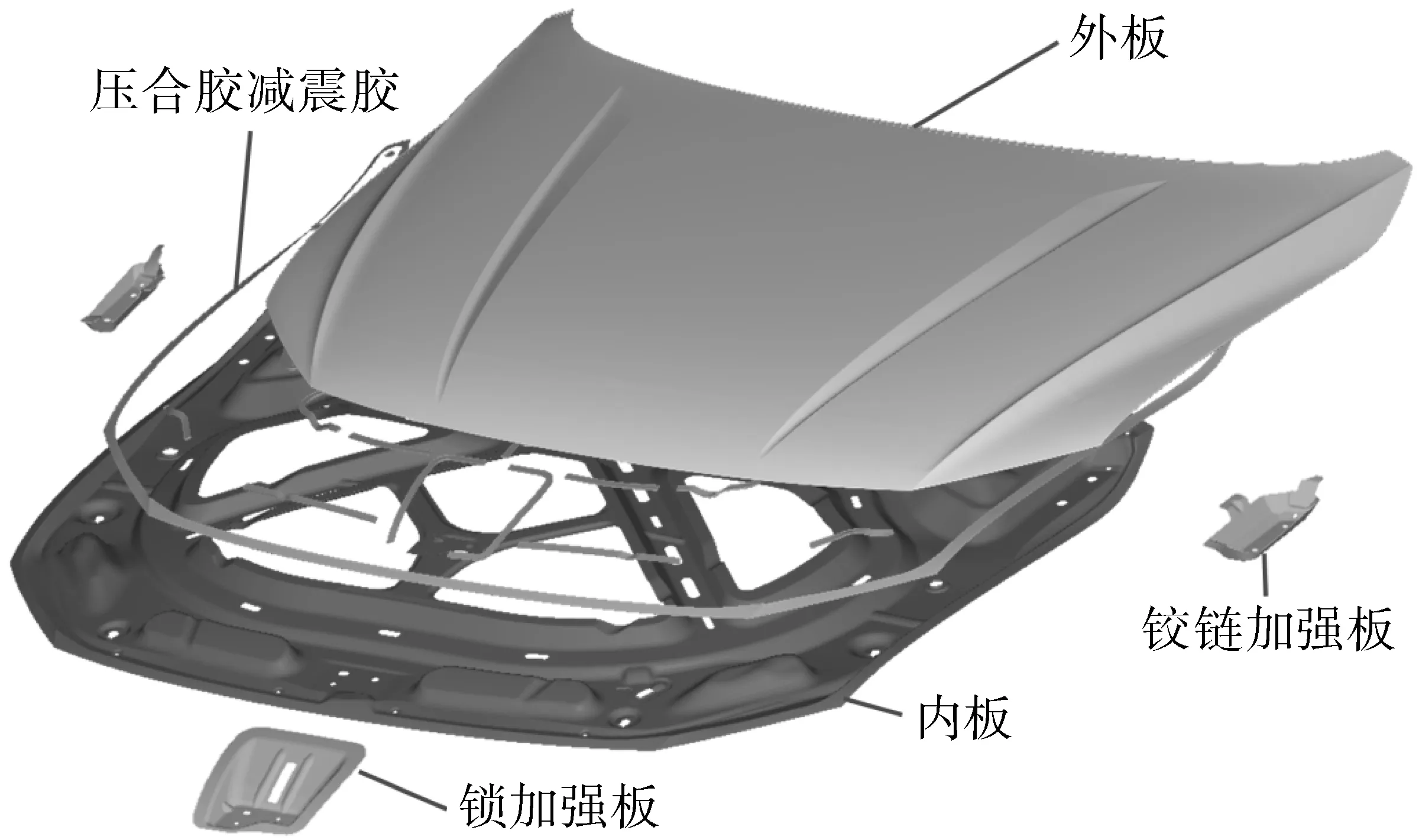

發動機蓋主要以鈑金件為主,總成以內板、鉸鏈加強板、鎖加強板、外板、壓合膠、減震膠構成,如圖8所示。

圖8 發動機蓋結構

首先對CATIA創建的幾何模型進行清理,然后使用殼單元進行建模,按10 mm進行網格劃分,總共36 293個單元。

發動機蓋內外板邊緣通過包邊模擬,鉸鏈加強板、鎖加強板與內板的焊點使用CWELD單元模擬,內外板之間的減震膠通過ACM單元模擬。材料屬性如下:鋼板的材料參數——彈性模量210 GPa,材料密度7.9e+3kg/m3,泊松比0.3;粘膠材料參數——彈性模量4 GPa;材料密度1.2e+3 kg/m3;泊松比0.3。

4 仿真優化

模型建立后進行設定約束,發動機蓋與車身通過鉸鏈連接,在加裝電泳工裝后完全鎖定,故在仿真過程中約束6個自由度,電泳工裝與前蓋有3個連接點,由于電泳工裝使用插銷鎖定,故在仿真中只約束1個自由度。

發動機蓋在電泳池中車身做勻速翻滾運動,受到的流體阻力呈線性分布,在電泳烘房受到的熱作用為循環熱空氣,最高溫度180°,仿真約束條件及載荷如圖9所示。

圖9 仿真約束及載荷條件

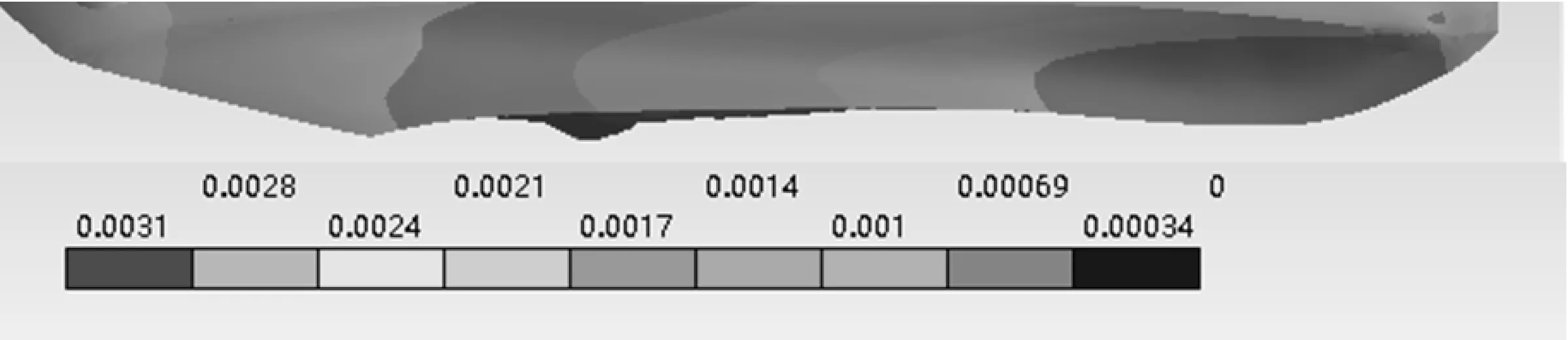

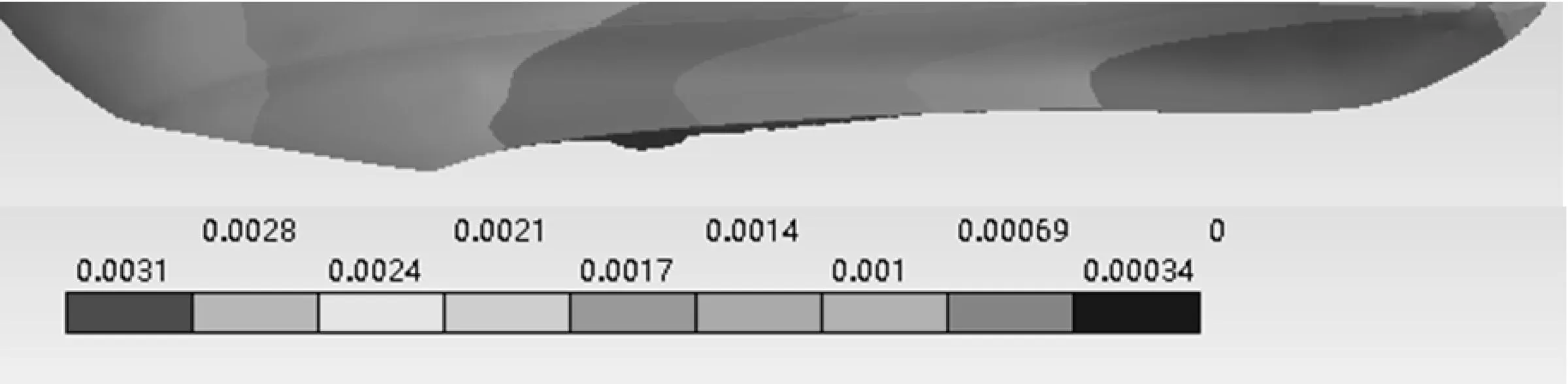

使用仿真軟件運行得到前蓋變形如圖10所示,發動機蓋兩側直邊前段變形2.8 mm,且變形大的區域主要集中在大燈和前進氣格柵附近,與該車型缺陷狀態一致。

圖10 仿真結果

試驗方案是在發動機蓋兩側直邊前段增加2個單邊焊點,如圖11圓圈標記所示,共8個焊點,重新仿真得到前蓋變形如圖12所示,缺陷區域變形量由2.8 mm減小至1.7~2.1 mm,效果顯著。

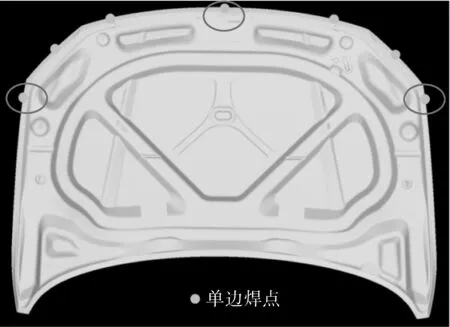

根據仿真結果,生產部門計劃按照8個單邊焊點進行實施,但試驗發現該方案超出生產節拍3 s,達到54 s,故調整焊點,變形最大的兩個直邊增加焊點2個,變形較小的徽標處由之前的2個焊點減為1個,重新設計的方案如圖13所示。仿真結果如圖14所示,缺陷區域變形量為2 mm,比原方案變形量減小0.8 mm。

根據仿真結果,生產部門對7個單邊焊點的方案進行批量實施,從三坐標測量結果看,發動機蓋與翼子板匹配區域變形量減小,對比優化前后發動機蓋的掃描結果如圖15所示,效果明顯,報廢率下降到0.2‰,單車返修工時下降24 s。

圖11 8個單邊焊點方案

圖12 8個單邊焊點方案仿真結果

圖13 7個單邊焊點方案

圖14 7個單邊焊點方案仿真結果

5 結論

系統分析發動機蓋電泳變形的產生原因,并對已有各種解決方式進行對比,發現在整車項目啟動前通過良好的工藝設計,能夠有效控制發動機蓋電泳變形缺陷的產生,在產品進入批量生產后,可以通過有限元仿真手段,優化發動機蓋單邊焊點數量和位置,減小發動機蓋的電泳變形量。

圖15 優化前后對比

[1]虞敬文,李濤,李金洪.發動機蓋變形研究[J].機械工程師,2009(12):118-120.

[2]李攝權.四門兩蓋包邊新工藝[J].汽車與配件,2010(45):26-28.

[3]鄒鳳祥,周滿紅,蔣玲麗.引起汽車發蓋變形的涂裝工藝改進[J].創新科技,2013(10):72-74.

[4]羅燈遠.高頻加熱設備在解決門蓋總成變形的作用[J].汽車工藝與材料,2016(04):66-69.

[5]唐智有,尹雪松,周祥兵,等.單面點焊的原理特點及其在汽車門蓋生產中的應用[J].時代汽車,2015(10):46-49.

Deformation analysis and welding point optimization of engine hood

ZHANG Hongrong,LEI Jinfan

(FAW-Volkswagen Automotive Co.,Ltd.,Chengdu Branch Bodyshop,Chengdu 610100,China)

The engine hood is an important outer part of the car surface,its profile,sheet metal status and flatness have a direct impact on the quality of the vehicle,and the electrophoresis deformation of engine hood is now a difficult problem which OEMs can not completely solve,resulting in poor quality assessment.In this paper,the causes of the deformation of the engine hood are analyzed,and the mainstream solutions are compared from the aspects of implementation effect,production efficiency and economy.Then,the simulation model is established according to the production technology,finite element analysis method is used to optimize the single side welding technology for a vehicle.Two kinds of improvement schemes for single side welding are proposed and implemented according to the simulation results in the production area,which obviously reduces the electrophoresis deformation of the engine hood and ensures the process quality,and also provides effective reference measures and experience for follow-up models in the early stages of the project.

engine hood;electrophoresis deformation;finite element simulation;welding point optimization

TG457.2

B

1001-2303(2017)09-0085-05

10.7512/j.issn.1001-2303.2017.09.18

本文參考文獻引用格式:張鴻榮,雷金凡.轎車車身發動機蓋變形分析及焊點優化[J].電焊機,2017,47(09):85-89.

2017-05-31

張鴻榮(1979—),男,工程師,學士,主要從事汽車焊接研究工作。E-mail:zhr110@163.com。