基于精益生產的A產線單件流應用研究

(四川大學商學院 四川 成都 610064)

基于精益生產的A產線單件流應用研究

金磊

(四川大學商學院四川成都610064)

A產線是一條按照客戶訂單生產壓力器的生產線,產品品種多批量小。生產過程中若出現問題,由于生產周期較短,不能及時交付。單件流生產模式可以優化配置生產過程中的各種生產要素,實現人盡其才、物盡其用、時盡其效。通過單元生產,5s和產線均衡化,可以減少浪費,提高效率保證準時交付。

單件流;單元生產;5s;產線平衡

一、現狀分析

A產線共20個工序,從客戶下單到客戶拿到產品的周期為30天,但是在A產線生產周期只有4天,其中95%的產品可以順利完成,但是仍有5%的產品由于生產中出現各種問題不能順利完成,導致不能準時交付,在交付周期不變的情況下,只有縮短生產周期,才能滿足客戶的需求。精益生產單件流的生產模式可以減少生產周期,提高產線柔性,極大的提高產線效率。

二、單件流

單件流[1](one piece flow,簡稱OPF)的概念源于精益生產,它結合了傳統的精益生產方式“一個流”和最新發展的“單元”生產方式,其實質是以不斷減少資源浪費為目的,優化配置生產過程中的各種生產要素。當然,單件流只是精益生產的一個工具,如果只是單單運用這一個工具而將其與其他工具相剝離,那么實現單件流最后能取得的效果往往都會不盡人意,因此,要實現單件流,必須與其他工具相互配合,是一系列系統工具的應用。在調查現狀了現狀以后,發現A產線在產線布局、5s和均衡化都存在一些問題,而5s,產線平衡是實現精益生產單件流的基礎,因此循序漸進,將這些工具搭配使用才能確保單件流的實現。

三、單元生產模式

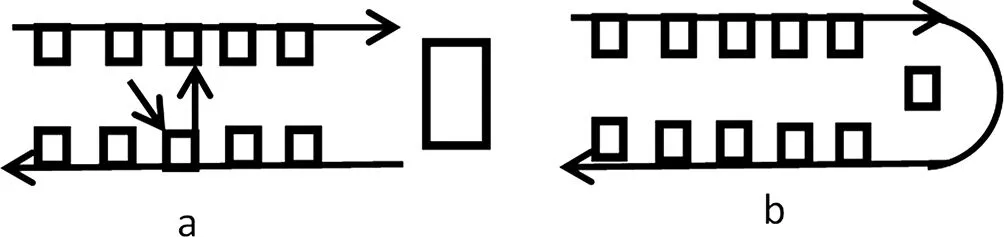

單元生產方式(Cell Production)在二十世紀末的時候誕生于電子產品裝配行業,它是產線u型排列,由一人或者幾個人按工序依次排列,產品按工序依次流動的一種生產方式,也有學者稱之為“細胞生產方式”[2]。其實質是以不斷減少資源浪費為目的,優化配置生產過程中的各種生產要素,實現人盡其才、物盡其用、時盡其效。A產線原先為兩列獨立的產線(a),存在交叉傳遞的情況,并存在斷點,導致搬運、等待、庫存等方面的浪費,改善后A產線實現單元化生產模式(b),工人總的路徑長度縮短17.65米,減少了操作中的浪費。

四、5s

5s即整理、整頓、清掃、清潔和素養,在精益生產體系中,5s是精益生產的基礎。在5s的推行過程中,為了能更好的取得良好的結果,5s培訓是必不可少的,通過紅牌作戰,將產線30%的非必需品清理掉將保留下來的物料,工具等定點定位,提高工人的工作效率。通過5s,A產線所有工位的作業前準備時間和尋找工具和物料的時間總共減少約80%,從以前每天的20分鐘,降低為現在的3.5分鐘。

五、均衡化

精益生產方式從日本引入中國,使中國企業對均衡化生產方式的理解發生了變化。這種均衡化生產方式要求在一條生產線上混合生產多種產品,而不是集中生產單一的產品。這種生產方式把各種產品的批量最小化,進行多次混合生產,這樣不但可以最大限度的使生產線均衡化,而且能滿足市場的多樣化需求。均衡化生產在實際應用中可以從兩個方面理解[3]:一是從廣義的角度理解,企業從采購到生產,再到滿足市場的需求都是均衡的;二是從狹義的角度理解,通過混合生產多種產品使每條生產線負荷均衡,每條生產線的每個工序負荷均衡,通過這種生產方式保證生產計劃被“均衡”的完成,不會產生加班或早退的現象,也能實現快速響應顧客多樣化需求。A產線改善前生產模式為批量生產(c),即來什么訂單全部排產生產完成后再投入下一批訂單,通過對不同產品工藝分析,可以實現混線生產(d)。

對A產線進行分析,經過標準化后,瓶頸工序為工序2,而工序1和工序8作業時間較短。再次對工序1工序2和工序8的作業進行平均,將拆卸包裝袋和pcb板預裝等操作分給工序1,則工序2的作業量與其他工位節拍相似。對工序8分析后,發現可以將其作業平均分配給前道3個工序后后道2個工序,且節拍時間也可保持相似。作業負荷平衡后,重新排產,可以使得各類產品混線生產,實現品種和數量的均衡化。

六、結論

通過改善,A產線基本實現單件流生產,總節拍降低15.6%,中間在制品數量減少88%,生產周期由4天減少為2.5天,產線更加具有柔性。

[1]張繼紅.單件流在服裝生產企業的應用[J].企業導報;2013(16):61

[2]俞曉軍.日本的生產方式轉型分析[J].中國工業經濟;2002(7):7

[3]蔣如宏.總裝化造船生產均衡性方法研究[D].上海交通大學,2006.

金磊(1991-),男,漢族,江蘇,碩士,四川大學,在讀研究生,研究方向工業工程。