薄煤層采煤機在實際應用中裝貨問題的探討

張之良

摘 要:分析了采煤機螺旋滾筒裝貨的工作原理,并就如何提高裝貨能力和工作平穩性,介紹了在實際工作中為了提高工作效率采用的一些辦法。

關鍵詞:采煤機;螺旋滾筒;裝貨

前 言

隨著市場對煤質要求的日趨苛刻,新發煤礦及時調整生產格局,將采場向優質薄煤層重心轉移,站穩了市場提高了經濟效益。因為新發煤礦屬于“三下開采”煤質相對來講較差,為了提高煤質發熱量平均僅有1.0米的24#也必須開采,但采煤機割煤過程中,滾筒落煤量大于滾筒裝貨量卻始終制約著正常生產。然而新發人靠著拼搏創新,永無止境的頑強斗志,在實踐中找辦法,克服了滾筒裝貨效果差的問題。

1 開采簡要說明

1.1采煤方法

西一采4#右四工作面為高檔普采工作面,采用走向長壁后退式采煤方法。

1.2頂板管理

工作面采用單體柱配鐵頂帽支護頂板,采空區處理為全部垮落法。

1.3運輸方式

運輸方式為連續化運輸,煤由工作面SGZ-630/150C刮板機運至下巷經1臺SGB-630/150C溜子和3臺SJ-80皮帶運至煤倉。

1.4采機選型

采煤機:MG-80/200-BW。

1.5煤層頂底板情況

頂底板巖層均為細砂巖,傾角21°,無沖擊地壓危險。

2 改進前的滾筒配置

2.1滾筒的選擇

按照多年來的慣例,薄煤層采煤機在使用過程中滾筒多數采用返裝的形式,所謂返裝就是指滾筒轉向和旋向與中厚煤層的相反(圖-1所示)。即左搖臂上安裝右旋滾筒,順時針旋轉,右搖臂上安裝左旋滾筒,逆時針旋轉,滾筒截身0.8米。

2.2 存在問題

1)滾筒直徑小,在所需的螺旋角下使葉片在滾筒體上繞的角度較大,并且葉片的高度小,滾筒容納、輸送碎煤的空間小,煤就不容易被螺旋葉延軸線推出,進入刮板輸送機。

2)滾筒轉速高,由于薄煤層采煤機的設計空間受限,傳動比較小,滾筒轉速較高,使煤流受到較大離心方向和周圍方向的合力,把相當數量的煤從滾筒的切線方向甩出,使其滯留在幾道上。

3)采煤機裝煤口小,滾筒截下來的煤不能順利地通過裝煤口進入到工作面刮板運輸機。

4)左搖臂滾筒是安裝了右旋滾筒,順時針旋轉,截落的碎煤要從滾筒的前進方向被推入刮板運輸機。因為是傾斜煤層被卷起的貨靠著重力又從新落入了機道,裝貨效率極低。

3 問題分析

1)因左滾筒用右螺旋葉片,并順時針旋轉,右滾筒則相反。行進方向的前滾筒回轉方向與碎煤下落的方向相反,碎煤下落運動受到螺旋葉片的阻滯,故下落時間較長,碎煤沒有被螺旋葉片推上刮板運輸機并運走,因而煤在裝載過程中被重復破碎的可能性較小,裝載比能耗較低。

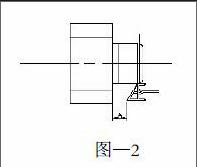

2)螺旋滾筒與刮板運輸機的間距大(圖2所示 A-螺旋滾筒卸載端的斷面與鏟板間距離),滾筒軸向的拋推力沒有把截落的碎煤推到刮板運輸機上,而是留在了螺旋滾筒與刮板運輸機的間距中。只有少部分的碎煤被推到了刮板運輸機上。

3)螺旋葉片的高度和螺旋升角不夠。螺旋葉片的高度不夠直接影響到裝貨量,葉片螺旋升角不夠不能把截落的碎煤推入刮板運輸機上,而是把大部分的碎煤甩入了機道。

4 初期的解決辦法

1)加大掃浮煤的力度。采煤機截割過后安排人員,在一排柱內用長把鍬分段進行掃浮煤,實現了正規循環。但是存在的問題是,增加了工人的勞動強度,在具體施工時降低了人身安全系數。

2)利用刮板輸送機自身安裝了鏟煤板的優勢強行移溜子,基本實現了正規循環。但存在了諸多問題,首先因為移溜子不到位,保證不了截身;其次因截落的碎貨不均勻阻礙移溜子的阻力也不一樣,保證不了溜子的平和直;采煤機截煤時行走齒輪容易與運輸機銷排脫齒。

3)截五進三的辦法。即上行截深500mm,采煤機過后移溜子300mm,留有200mm的距離。下行時截深300mm,采煤機過后再移溜子300mm。始終留有200mm的距離由滾筒重復裝貨。此方法的優點是在移溜子時的阻力小,能夠保證溜子的平直。缺點是截深小,截割效率低,工人增加了移溜子的次數。

5 后期的解決辦法

1)將左滾筒用左螺旋葉片,逆時針旋轉,右滾筒也選擇左螺旋葉片,逆時針旋轉(圖-3所示)。采煤機上下截煤時上滾筒的旋轉方向與落煤的方向相同,截落的碎煤從滾筒下側被拋推到刮板運輸機上。

2)上滾筒增設了門式擋煤板,在下行割煤時利用擋煤板將余煤堆到工作面刮板運輸機上。上行時自動關閉,不起到輔助裝煤的作用。

6 后期的解決辦法收到的效果

通過后期的解決辦法保證了正規循環,實現了往返一刀,月產2.1萬噸,大大降低了工人的勞動強度和設備的使用壽命。

7 結 語

為了提高滾筒裝貨量,有幾點不成熟的想法僅供參考:

1)延長擋煤板的弧線長度,調整好擋煤板和滾筒之間的距離,迫使進入擋煤板和滾筒之間的碎煤延滾筒轉向向刮板運輸機運動,從而避免了煤還沒有來的及被推進刮板運輸機是就被甩到機道上的問題。

2)將筒轂改為軸式,往搖臂上安裝。這樣既可以縮小筒轂直徑,又保證了筒轂強度,同時可以加高葉片的高度,葉片增高了裝煤能力自燃增大了。

3)將直搖臂配置為彎搖臂,降低搖臂阻礙裝貨的現象。endprint