輕組分燃料潤滑性需求及對策研究

李進,劉多強,朱志謙,李召良,張亮,王美川

(空軍油料研究所,北京 100076)

輕組分燃料潤滑性需求及對策研究

李進,劉多強,朱志謙,李召良,張亮,王美川

(空軍油料研究所,北京 100076)

由于現今技術工藝對發動機結構優化設計和材質的潛力有限以及環保清潔燃料規格的嚴格要求,使得燃油泵的潤滑越來越依賴燃料自身的潤滑性能,因此為了減少燃油泵的磨損,世界各國都開始重視研究燃料的潤滑性能。文章介紹了汽油、柴油和噴氣燃料及單一燃料對潤滑性能的要求及其試驗方法,詳細概述了國內外汽油、噴氣燃料、柴油和單一燃料等規格對潤滑性能指標的要求,添加抗磨劑是提高燃料潤滑性最有效的方法,研究低酸值直鏈脂肪酸衍生物柴油抗磨劑和尋找噴氣燃料替代抗磨劑是未來發展的主要方向。

汽油;噴氣燃料;柴油;單一燃料;潤滑改進劑;抗磨劑

0 引言

20世紀80年代,很少出現燃料潤滑性差的報道,但隨著燃料精制的加深以及節能減排的要求,出現了低硫燃料,燃料潤滑性問題就受到人們更多的關注,如美軍的戰場單一燃料在地面裝備上使用時導致大面積油泵失效[1-2],瑞典、加拿大等國冬季柴油磨損嚴重[3-4],先是泵的黏著磨損,隨后泵的性能迅速下降到無法使用的程度。近年來,為了滿足日益嚴格的排放要求,發動機設計不斷改進,電控高壓共軌、EGR(廢氣再循環)等技術的應用,柴油機氣缸內噴射柴油霧化、燃燒狀況得到改善的同時,燃油噴射系統工作壓力也不斷提高,由于發動機燃油供給系統只能依靠燃油自身來潤滑,這就對燃料的潤滑性提出了更高的要求。

1 燃料潤滑性需求

1.1 汽油

90年代初期,汽油潤滑性還處于研究的空白,與其他燃料相比,汽油餾分最輕、黏度小,也是潤滑性最差的液體燃料。汽油組分含天然抗磨物質極低,基本上只能靠本體組分對燃料供油系統進行潤滑,而且新配方汽油中更含有一定量的親水性含氧添加劑。1995年,Wei和Spikes對高頻往復試驗機進行了改進,發展了測定汽油磨損的試驗方法,較系統地考察了歐洲當時市售汽油的潤滑水平,較全面地研究了在彈流和邊界潤滑條件下汽油的潤滑性能。韋淡平[5-6]采用HFRR試驗機研究了汽油的磨損機理,提出了汽油磨損公式從理論上計算出汽油的磨損情況,黏著磨損和金屬轉移仍是汽油磨損的主要形式。

近年來,汽油從無鉛化到清潔化的歷程見證了世界對于環保的呼聲愈發強烈,各國紛紛制定了越來越苛刻的汽油質量標準,尾氣排放要達標,新配方汽油的組成及雜質含量等都受到新法規的制約,芳烴和烯烴含量降低,要防止噴氣燃料和柴油的嚴重事故重演,汽油的潤滑性研究顯得尤為緊迫。21世紀初已有使用清潔汽油磨損問題的跡象,但大規模的汽油泵因汽油潤滑性不夠導致工作失效尚未出現。國際上歐美等國對車用汽油的潤滑性并未明確作出規定,如美國SAE推薦車用汽油標準SAE J312-98和俄羅斯車用汽油國家標準ΓΟСТ 2084-77對燃料潤滑性不作要求,日本車用汽油標準規格JIS K 2202:2012對燃料潤滑性無要求[7];國內GB 17930-2011《車用汽油》標準規格對于燃料潤滑性并無界定,GB 18351-2004《車用乙醇汽油》、GB/T 22030-2008《車用乙醇汽油調合組分油》和GB/T 23799-2009《車用甲醇汽油(M85)》對潤滑性均未作要求。

1.2 噴氣燃料

目前在世界航空領域,以美英和北大西洋公約組織為代表的歐美等國普遍具有不同的軍用和民用航空渦輪發動機燃料產品標準和質量規范,國內外民用噴氣燃料主要采用GB 6537、DEF STAN91-91、ASTM D1655、AFQRJOS等四個標準進行質量控制。民用航空領域方面,國際上普遍應用符合英國國防部標準DEF STAN91-91系列和美國材料與試驗協會標準ASTM D1655為代表的JetA-1標準。英國國防部標準、國際航運協會標準均采用ASTM D5001《球柱潤滑性評定儀測定航空渦輪燃料潤滑性的標準試驗方法(Ball on Cylinder Lubricity Evaluator,簡稱BOCLE法)》(簡稱球柱法)評定燃料的潤滑性。該方法通過測量磨斑直徑WSD值來表示噴氣燃料的潤滑性,英軍規定WSD小于0.85 mm,美國軍用標準規定WSD小于0.65 mm。事實上現代飛機某些燃料系統部件已經按照即將使用潤滑性較差的燃料來設計并制造,在國際航空界的參與下[8],SAEAE-5B小組對飛機發動機燃料泵的低潤滑性容忍試驗的方法ARP1797進行了修訂,目前采用規定方法ASTM D5001對航空燃料基礎餾分進行測量時磨痕直徑應該在0.85~0.96 mm,為了改善燃料潤滑性,通常煉油廠商和作戰裝備制造商會建議美軍在航空渦輪燃料中加入適量的腐蝕抑制/潤滑改進劑。

我國與之等效的方法是SH/T 0687《航空渦輪燃料潤滑性測定法(球柱潤滑性評定儀法)》。我國高閃點噴氣燃料對潤滑性沒有提出要求。我國以往生產的噴氣燃料鑒于當時評價方法欠缺也無此項要求。舊版3號噴氣燃料產品標準GB 6537-94是參照ASTM D1665-92C制定的,新發布的3號噴氣燃料國家標準(GB 6537-2006)中對于燃料潤滑性有了明確要求,軍用3號噴氣燃料磨痕直徑WSD值不大于0.65 mm,民用3號噴氣燃料WSD值不大于0.85 mm。

此外,ASTM D1655標準中對合成石蠟基煤油(SPK)調合燃料的規格作出了明確規定:由費-托(F-T)工藝合成的100%石蠟基煤油規格和包含FT-SPK任意調合比例(體積不超過50%)成品燃料的規格、由100%源自加氫處理的動物脂肪植物油脂或藻類油的甘油三酯的成品HEFA-SPK和包含HEFA-SPK任意調合數量(體積不超過50%)成品調合燃料的規格均屬于強制性執行規格,并且調合燃料的潤滑性仍執行相應航空燃料規格,即調合燃料潤滑性要求磨斑直徑WSD小于0.65 mm。而我國噴氣燃料調合組分還未建立相應標準規格。見表1。

表1 國內外噴氣燃料標準規范對潤滑性要求

1.3 柴油

柴油噴油泵的故障主要有磨損、被污染和噴油泵卡死,低潤滑性的燃料可縮短噴油泵的使用壽命,但溫度驟變會導致噴油泵在瞬間卡死,而灰塵、塵埃等雜質也會增加噴油泵的磨損。我軍柴油機大部分使用柱塞式噴油泵,柱塞泵內部摩擦副如凸輪-挺柱、調速器等均采用內燃機油潤滑,柱塞和柱塞套是一對精密偶件,其徑向間隙為0.002~0.003 mm,一旦磨損就會導致燃料泄漏影響發動機正常工作;而美軍地面裝備發動機的噴油泵半數以上采用轉子式分配噴油泵,完全采用燃料自身潤滑,轉子式分配泵在往復運動的同時做旋轉運動,工作頻率比柱塞泵高,因而轉子式分配泵比柱塞泵更易發生磨損,對燃料的潤滑性要求更高。

國際上廣泛采用高頻往復試驗機(High Frequency Reciprocating Rig,簡稱HFRR法)按照ISO 12156-1:97《用高頻往復試驗機評定柴油的潤滑性第一部分:試驗方法》方法來測量柴油的潤滑性,我國等效采用SH/T 0765-2005《柴油潤滑性評定法(高頻往復試驗機法)》方法。國際標準化組織(ISO)分管柴油工作組曾建議把HFRR磨斑直徑460 μm作為柴油抗磨性把關指標[9],而燃料油泵系統制造商和燃料供應商及添加劑供應商所提出的指標是400~430 μm和500 μm。美國石油學會(API)把BOCLE抗擦傷負荷2200 g作為把關指標,發動機制造商(EM)采用3300 g為臨界值,而政府管理機構推薦指標為二者折中值3000 g。多數專家認為燃料的磨損負荷值(SLBOCLE)低于2000 g,可能無法保護燃油泵噴射器件的過度磨損,燃料的磨損負荷值在3100 g以上時,應能對所有情形提供有效的潤滑保護;此外,如果采用HFRR(60)作為燃料潤滑性指標,磨痕直徑達到600 μm以上時可能無法防止裝備過度磨損,磨斑直徑在450 μm以下時對所有情形都能提供有效的潤滑抗磨[10]。俄羅斯柴油規范ГОСТ 305-82和中低速柴油發動機燃料規范ГОСТ 1667-68因硫含量相對比較寬泛而對潤滑性指標未作任何要求。

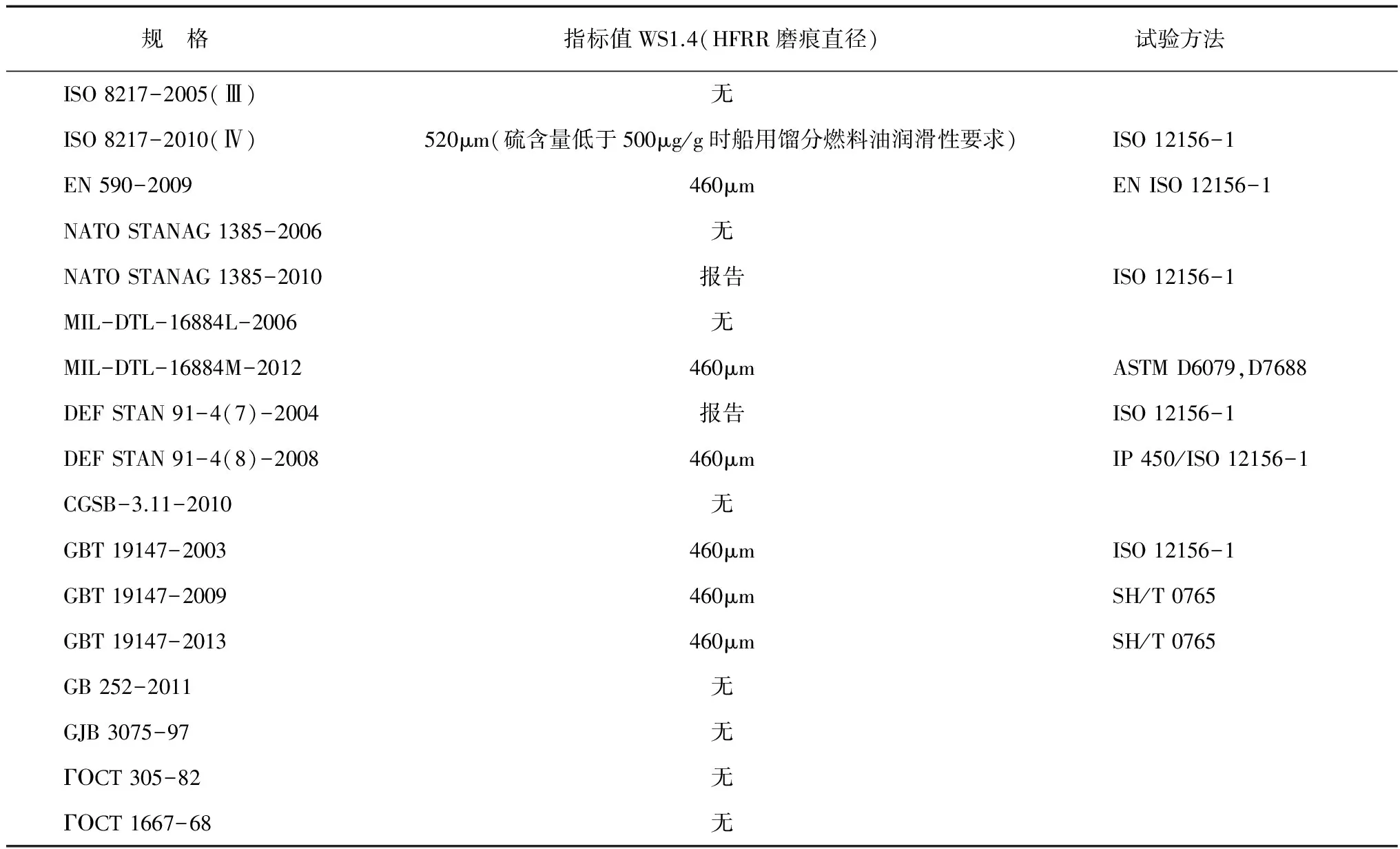

我國軍用柴油規范GJB 3075和普通柴油規范GB 252一直沒有潤滑性指標要求;參照歐盟車用柴油規范EN 590制定的我國車用柴油GB/T 19147-2013對潤滑性指標要求磨痕直徑不大于460 μm;國際船用餾分燃料規范為ISO 8217,我國等效標準規范為GB/T 17411,建議潤滑性控制指標定為磨痕直徑不大于520 μm。國內外柴油及餾分燃料對潤滑性要求見表2。

表2 國內外柴油/餾分燃料標準規范對潤滑性要求

1.4 單一燃料

單一燃料最早是由美軍提出來的。二戰期間,美軍后勤補給中燃料補給占了大部分,陸軍和空軍主要使用兩種燃料,絕大多數地面部隊使用車用汽油,空軍只使用航空汽油,而這兩種燃料具有強揮發性,非常危險。美國陸軍沃爾研究開發工程中心把計劃和完成燃料標準化的論證研究列為重點項目[11],將煤油型航空渦輪機燃料在飛機和所有使用柴油燃料的地面裝備中應用,即采用“戰場單一燃料”模式對裝備進行補給。越戰期間,美軍主要使用JP-4、2號柴油(DF-2)和車用汽油,由于燃料要求專用的儲存分發等設施使得后勤部隊在進行油料保障時都遇到了困難[12]。美軍于20世紀50年代研制的JP-5和JP-4,二者均具有較高的凈熱值。JP-4是石腦油和煤油按體積1∶1混合而成,屬于寬餾分型燃料,曾經作為美軍通用燃料的廣泛燃料,閃點很低揮發性很強,用于低溫環境場合;由于JP-4消耗量大且因其靜電導致飛機報損率較高,海軍決定用JP-5取代揮發性強的JP-4,JP-5是煤油中攙兌少量汽油,屬于高閃點煤油型燃料,閃點60 ℃,阻燃性好,揮發性低,燃點較高,儲存安全,用于艦載海基飛機,但低溫性能比較差;60年代起,美國陸軍開始了用噴氣燃料JP-5作為柴油機燃料的可行性研究,在各種柴油發動機上進行試驗考察[13-19],此后在陸軍條例AR-703-1中將JP-5列為柴油機的應急代用燃料[20]。縱觀美軍航空渦輪發動機燃料從JP-4、JP-5到JP-8的研究歷程,單一燃料具備高密度、高體積熱值、高質量熱值、高閃點、揮發性低、良好的儲存性能、優異的高溫熱安定性和良好的低溫性能(黏度合適冰點低)以及較高的十六烷值等特點,目前單一燃料的難題主要是潤滑性,如何降低燃油泵的磨損,延長發動機使用壽命。美軍于1976年公布了JP-8的軍標,認為JP-8燃料具有合適的運動黏度和十六烷值等性質,且很大一部分噴氣燃料達到了DF-A和DF-2的要求,可以作為柴油的替代品使用[21]。

美軍西南研究院報告指出,參與伊朗行動的人員發現,JP-5作為單一燃料在地面柴油機裝備上使用時出現了柴油機轉子式分配燃油泵和噴油器磨損率猛增的問題,20世紀90年代的“沙漠風暴/盾牌行動”中,美軍地面裝甲車也出現了大量使用JetA-1燃料后噴油泵磨損失效的情況,隨后的調查證明,泵的磨損是由于先前部件設計缺陷引起的,其他相關原因包括灰塵和水污染、彈性圈失效、維護及更換不當等,幾乎沒有實例表明是由于燃料潤滑性較差引起的;事實上在海灣戰爭中美軍選用了與JP-8燃料作為戰場單一燃料,但裝甲發動機經常拋錨,基本上每運行1600~3200 km發動機就得修理,甚至在極端惡劣環境中,如高溫粉塵較多的沙漠,地面作戰裝備的發動機經常大修,當時美軍將這些問題歸因于車輛和裝備的超載,但事實上這是燃油泵在高溫條件下使用低黏度的燃料引起的[22]。然而美軍地面運輸裝備在使用JP-8時也遇到了問題,例如噴油泵加速磨損導致泵過早損壞,發動機性能變差,發動機停止后的再啟動困難;美軍曾經嘗試通過提高燃料的低溫黏度指標、采用重負荷泵更換燃油噴射泵或添加潤滑性物質,但最后決定地面裝備重新使用柴油;其實黏度對燃油潤滑性有很大影響,黏度隨著溫度升高而降低,潤滑性變差。

此外,美軍地面裝備大多采用回轉式分配燃油噴射泵,在使用低黏度燃料時會增加泵漏油的可能性,燃燒室的供應量將減少,還導致熱啟動困難和空轉等問題。海灣戰爭后期,美軍就遇到了這些問題。通常美國GM公司發動機在高溫下連續運轉或使用不加腐蝕抑制劑和潤滑改進劑的JetA-1燃料時也最易發生類似問題。20世紀90年代美國陸軍貝爾沃爾研究開發工程中心對海灣戰爭中出現事故的噴油泵進行拆解并分析[2],發現導致噴油泵故障的原因主要有磨損、顆粒污染和卡死,而低黏度或低潤滑性的燃料不是引起油泵磨損失效的主要原因,燃料本身清潔度(氧化腐蝕顆粒或硬質碎片)和環境溫度的變化都會使油泵突然卡死,此外油泵本身質量也可能存在問題;在使用DF-2柴油時,計量閥門各部件有磨損跡象;與DF-2柴油相比,使用低黏度的JetA-1與計量閥門的匹配性較低,極有可能會增加燃料的泄露。使用相同黏度、潤滑性不同的燃料進行噴油泵磨損試驗,結果發現在同等條件下,低潤滑性燃料可縮短噴油泵的使用壽命,但燃油溫度驟變會導致噴油泵在瞬間卡死,而灰塵、塵埃等雜質也會增加噴油泵磨損。

美軍此前曾經評估了低硫燃料對戰場軍用便攜式發動機燃料注射系統各部件的耐久性[23],試驗燃料為JP-8和DF-2柴油,同時考察運轉模擬油泵臺架試驗200 h后低硫燃料對各部件的相對磨損情況。結果表明,低硫燃料的噴嘴開啟壓力降低至制造商的底線,而高硫燃料噴嘴開啟壓力略微低于廠家規格,霧化狀態均良好;加注低硫燃料的燃油泵柱塞和傳遞閥門磨損相對較為明顯。

伊拉克戰爭中地面裝備使用JetA-1/JP-8航空燃料替代DF-2/VV-F-800柴油的研究報告[24]提及了將柴油發電機、多功能輪式汽車發動機和貨運發動機等裝備的旋轉注射噴油泵進行拆解并分析,報告指出,多數噴油泵失效的原因是由于轉子和傳遞泵的距離比較近,其他原因有灰塵、燃料水污染、橡膠密封環老化失效、計量閥門和葉片開裂等;低黏度燃料會降低在泵轉子處形成的油膜強度,當然在常規條件下黏度對泵磨損影響不大,而且油泵對低黏度或低潤滑燃料的適應性更與溫度相關,在冷噴射泵中加入溫度較高的燃料會加速泵的失效,如在清洗發動機時;此外,使用同樣運動黏度、不同潤滑性的燃料進行噴油泵磨損試驗,發現在同等條件下,低潤滑性的燃料可縮短噴油泵的使用壽命,但溫度驟變會導致噴油泵在瞬間卡死,而灰塵、塵埃等雜質也會增加噴油泵的磨損,研究發現向燃料中添加高黏度的機油時并沒有阻止泵的失效磨損。

我國于90年代初選用了3號噴氣燃料在3臺當時具有代表性的軍用柴油機上進行了試驗[25],結果發現發動機動力性基本穩定、各磨損件的磨損量均在要求范圍內,但3號噴氣燃料對柴油機的耐久適應性還有待進一步檢驗。之后,國內于1998年成功研制的“海軍多用途燃料”在艦艇柴油發動機、陸基飛機、艦載飛機及裝甲車輛上通用[26],但在使用過程中也出現了地面裝備動力不足、柱塞泵磨損和艦艇艙室氣味比較大等問題。

2 提高燃料潤滑性對策

現今發動機工藝提高后其噴油壓力相比上世紀90年代而言,增高的幅度很大而且還有繼續增高的趨勢,噴射過程的靈活性與復雜性增加,對燃料潤滑性的要求和依賴性增強。為了減少發動機燃油泵偶件的磨損,可嘗試通過重新調整柴油調合組分、改善燃料注射系統關鍵部件的金屬金相結構和添加抗磨劑,最有效的措施還是加入具有高效抗磨效果的潤滑劑。美軍柴油機地面裝備使用JetA-1燃料時燃油泵的磨損比較嚴重[23],添加抗磨劑和改善燃料注射系統關鍵部件的金屬金相結構有利于降低磨損,選擇性能優異的寒冬器件能夠減少泵磨損。此外,為減少燃油噴射泵的磨損,美軍曾經提出以下方法[27-28]:加入12~15 mg/kg由二聚酸與磷酸酯組成的腐蝕抑制劑以防止柱塞泵出現嚴重磨損,但對地面裝備轉子分配泵的效果并不明顯;后來向燃料中攙兌少量潤滑油以提高其抗磨性能,潤滑效果明顯提高,但在預燃室和排氣閥部位發現了大量沉積物,因潤滑油黏度大且含有添加劑,燃燒性能差,容易導致燃料供油系統和發動機故障,不推薦使用;于是美軍開始在JP-8中加入0.5%生物柴油,發現加氫精制的二代生物柴油能顯著降低噴油泵的磨損,此法在提高燃料潤滑性方面具有極大的應用潛力。國內外開發了很多柴油抗磨劑,大多為脂肪酸的各種衍生物,如脂肪酸酯、酰胺或鹽等。酸型抗磨劑具有一定的酸性,與潤滑油的相容性不好,會降低機油的清凈分散性能,從而導致了堵塞過濾網,發動機磨損加劇;可通過加入額外的高堿值清凈劑解決酸性添加劑的沉積問題,但這使得成本太高。此外,脂肪酸抗磨劑的酸性能夠提高在金屬表面的吸附性但易引起金屬腐蝕,怎樣降低脂肪酸抗磨劑的酸性又使其能夠保持良好的吸附性已成為了現今研究的熱點。

一些現代飛機的燃料系統設計,使它們可以使用低潤滑性的燃料,而多數飛機燃料系統對潤滑性非常敏感。在這種情況下,需要采取一些預防措施,通常采用潤滑添加劑的方法改善噴氣燃料的潤滑性能。20世紀80年代我國研制了兩種抗磨劑,一種是T1602抗磨劑(產品標準規格為SH/T 0766-2005)。按原有石油工業部科80012號《技術鑒定證明》要求,加入量為12~20 mg/kg時對噴氣燃料的潤滑性有較為明顯的改善效果,該添加劑來源廣,價格便宜,與其他添加劑配伍效果較好,目前使用比較普遍[29]。另一種是T1601抗磨防銹多功能添加劑。仿制Ethyl化學公司腐蝕抑制劑Hitec 515,性能與Hitec 515相當,添加量為5 μg/g就能有效防止金屬銹蝕,加入15 mg/kg時勝利1號噴氣燃料50 h油泵試驗的磨損量低于大慶噴氣燃料的試驗磨損量[30],但國外使用該劑時明確要求嚴格控制磷含量,以防止損害渦輪發動機葉片,無論是安全和成本方面都難以接受,當時西方航空公司并不歡迎推廣該劑,后來因為環保問題,西方添加劑中不容許添加含磷物質,目前已淘汰使用。美軍戰場單一燃料JP-8規定為保證燃料的潤滑性能,加入的腐蝕抑制/潤滑改進劑多以二聚酸為主,加入量一般為9~22.5 mg/L。俄羅斯研制出兩種抗磨劑ΠΜΑΜ-2和Κ型,其中由于ΠΜΑΜ-2抗磨劑效果較差已停用,目前主要使用K型[31]抗磨劑。國內環烷酸生產量逐年降低,且耗能高生產工藝污染較重,已經不能滿足國內噴氣燃料抗磨劑的需求,亟需尋找替代抗磨劑。

[1] P I Lancy, S J Lestz. Failure Analysis of Fuel Injection Pumps from Generation Sets Fueled Sith Jet A-1[R].ADA 234 930,1991.

[2] G Anastopoulos, E Lois, F Zannikos, et al. HFRR Lubricity Response of an Additized Aviation Kerosene for Use in CI engines [J]. Tri-bology International,2002,35:599-604.

[3] K Mitchell. The Lubricity of Winter Diesel Fuels-Part2 Pump Rig Test Results[R]. SAE Technical Paper 961180,1996.

[4] K Mitchell. Diesel Fuel a Survey of 1994/1995 Canadian Winter Diesel Fuels[R]. SAE Technical Paper 961181,1996.

[5] 韋淡平.汽油潤滑性研究Ⅵ.磨損機理[J].石油學報(石油加工),2002,18(4):9-17.

[6] 韋淡平.汽油潤滑性研究V.汽油的彈性流體潤滑性能[J].石油學報(石油加工),2001,17(2):1-11.

[7] 宋錦玉.中日兩國車用汽油新標準對比[J].當代化工,2014,43(6):965-968.

[8] P I Lacey. Wear Mechanism Evaluation and Measurement in Fuel-Lubricated Components[R]. Virginia. The Defense Technical Information Center of USA. ADA284870, 1994.

[9] P I Lacey. Effect of Fuel Composition and Prestressing on Lubricity[R].Virginia: The Defense Technical Information Center of USA. ADA297747,1995.

[10] P I Lacey. The Relationship Between Fuel Lubricity and Diesel Injection System Wear[R]. Virginia. The Defense Technical Information Center of USA. ADA247927,1992.

[11] 王豐,唐國坪,郭凌.美軍的戰場通用燃料計劃[J].軍用航油(國外部分),1999,20(1):14-16.

[12] 譚華,金琪.通用燃料的研究[J].軍用航油(國外部分)1999,20(1):8-13.

[13] Lepera M E. Use of JP-5 in Lieu of DF-2.Letter to Commander[R].Virginia.200thTheater Army Material Management Center, 1981.

[14] Watson W W, Wise I I. Substitution of JP-5 for Diesel Fuel Ashore[R]. Virginia.Technical Note N -660, 1965.

[15] Wise I I, Phelps S. Heavy Equipment Operators’ Evaluation: JP-5 Versus DF-2[R]. Virginia. Technical Note N -693, 1965.

[16] Watson W W . The Use of JP-5 Aviation Turbine Fuel in Large-Bore Low-Speed Diesel Engines[R]. Virginia. Technical Note N -743, 1965.

[17] Lestzy S J. Comparison of DF-2 and JP-5 in GMC Detroit-Diesel 6V-53T Performance Evaluation.[R]. Virginia. Letter to Headquarters US Marine Corps, Major Lee, 1972.

[18] Marvin F R. Performance Curves DDA Engines, JP-4, JP-5 and No.2 Diesel Fuel[R]. Virginia.Letter to Headquarters US Marine Corps,1974.

[19] Moon R B. Evaluation of JP-5 Turbine Fuel in the Universal Cylinder CUE-1790 Diesel Engine[R]. Virginia. The Defense Technical Information Center of USA,ADA078666, 1979.

[20] Jinwoo Lee, Choongsik Bae. Application of JP-8 in a Heavy Duty Diesel Engine[J]. Fuel,2011,90:1762-1770.

[21] 李進,陳國需,趙立濤,等.從美軍通用燃料的發展探討我國燃料通用化的進程[J].潤滑油與燃料,2013,23(5-6):1-5.

[22] P I Lacey. Fuel Lubricity Additive Evaluation[R]. Virginia. The Defense Technical Information Center of USA, ADA326098,1995.

[23] D M Yost. EPA Emission/Low Sulfur Impact on Military Generator Sets[R]. Virginia: The Defense Technical Informat ion Center of USA. ADA401217, 2000.

[24] P I Lacey. Wear Analysis of Diesel Engine Fuel Injection Pumps from Military Ground Equipment Fueled with Jet A-1 [R]. Virginia. The Defense Technical Information Center of USA, AD-A239022, 1991.

[25] 任連嶺,楊冰,鄧才超,等.戰場單一燃料研究進展及我軍燃料單一化探討[J].石油商技,2011(1):48-54.

[26] 和吉珍,侯志華.美軍“戰場通用燃料”發展近況及應用效益[J].后勤工程學院學報,2000(4):53-57.

[27] Yashida S, Ishikawa A. Effect of Biodiesel on the Lubricity of Kerosene and Gas Oil for Use in the Diesel Engine [J]. Journal of the Japan Petroleum Institute,2004,47(4):293-296.

[28]Kimberly S W, Perez J M, Chapman E. Alternative and Low Sulfur Fuel Options: Boundary Lubrication Performance and Potential Problems [J]. Tribology International,2011,38:313-319.

[29] 韓松霖,劉多強.簡述噴氣燃料添加劑的發展[J].石油化工應用,2008,27(4):5-8.

[30] 劉長久,張光林.石油和石油產品中的非烴化合物[M].北京:中國石化出版社,1991:132.

[31] 海軍后勤部油料部.蘇聯航空油料及特種液的使用與質量檢驗指南[M].北京:國防工業出版社,1993:13-18.

Study on the Request of Lubricity of Light Distillate Fuel and Its Improving Measures

LI Jin, LIU Duo-qiang, ZHU Zhi-qian, LI Zhao-liang, ZHANG Liang, WANG Mei-chuan

(Air Force POL Research Institute, Beijing 100076, China)

Due to both the limited potential of the engine structure design and its materials and the strict regulations of clean fuel, the anti-wear performance of the injection pump is deeply dependent on fuel lubricity. In order to reduce the wear failure of fuel injection pump, all countries have begun to pay attention to the lubricity of fuel. In this paper, the requirements and methods of lubricity of fuels, including gasoline, diesel, jet fuel and single fuel, are briefly introduced. The relevant specifications about lubricity of fuels are described in detail, and the most effective method to promote lubricity of fuel is the addition of anti-wear agents. The main direction of development in future is the study of low-acid straight-chain fatty acid derivatives as anti-wear additives added in diesel and the substitution of lubricity enhancer in jet fuel.

gasoline; jet fuel; diesel; single fuel; lubricity improver; anti-wear additive

10.19532/j.cnki.cn21-1265/tq.2017.02.002

1002-3119(2017)02-0004-06

TE626.2

A

2016-06-28。

李進,博士,工程師,2016年畢業于后勤工程學院應用化學專業,現從事航空發動機潤滑油及添加劑的研究,已公開發表論文三十余篇。 E-mail:13594313586@163.com