工裝裝備失效的分析評價

孫英時,杜 強,馬千惠,臧德光,夏常青

(1.大連交通大學 機械工程學院,遼寧 大連116028; 2.長春軌道客車股份有限公司,吉林 長春130062)

?

工裝裝備失效的分析評價

孫英時1,杜 強1,馬千惠1,臧德光1,夏常青2

(1.大連交通大學 機械工程學院,遼寧 大連116028; 2.長春軌道客車股份有限公司,吉林 長春130062)

以工藝裝備失效的相關理論為基礎,根據生產線工藝裝備的使用情況進行工況的分析.以ANSYS靜強度理論為基礎,對工藝裝備進行靜強度的分析,找出裝備的強度薄弱點.對薄弱點及系統進行可靠度和壽命的預估,并建立可靠性系統平臺,以指導工藝裝備及工裝的安全性監控,為工裝及設備運用的可靠性提供科學依據.

工藝失效; 靜強度; 可靠性; 壽命

機械失效是指機械裝備或機械部件在使用過程中由于受到載荷、溫度及介質環境三者的共同作用而喪失規定功能的現象[1],它的主要形式包括斷裂、變型、腐蝕和磨損,其中斷裂失效對生產造成的危害最大[2].現有的工裝在使用過程中需要定期進行檢查,找到薄弱環節,這對于工裝設備的使用和管理意義重大.

1 工裝設備的失效分析

1.1 工裝設備的應力分析

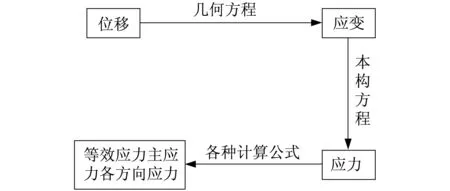

有限元法可以對各種復雜的數學物理問題進行分析,并且可以對復雜的工程機械問題進行求解.本文工裝設備應用ANSYS進行應力分析,其基本流程如圖1所示.

圖1 ANSYS計算的基本方法Fig.1 Basic method of ANSYS calculation

ANSYAS在工裝設備求解的過程中,把位移作為一個未知量,利用微分方程離散為代數方程,并利用ANSYS中強大的求解器來進行求解.彈性體在載荷作用下,體內任一點的應力狀態可由6個應力分量來表示.因此,把位移當求解器中的基本解,然后利用幾何方程可計算出應變,再根據本構方程可以求得應力分量.得到這些應力分量后再利用等效應力和主應力的計算公式,即可得到其等效應力、主應力和各方向應力,這些計算結果可作為校核結構強度的依據.

1.2 工藝裝備可靠性評價

工裝設備可靠性的概念可以從廣義和狹義兩個角度去分別理解.通常認為一個工裝設備在某段規定時間內產生失效的難易程度就是產品的狹義可靠性;而把工裝設備在全壽命的周期內完成規定功能的能力作為廣義可靠性[3].

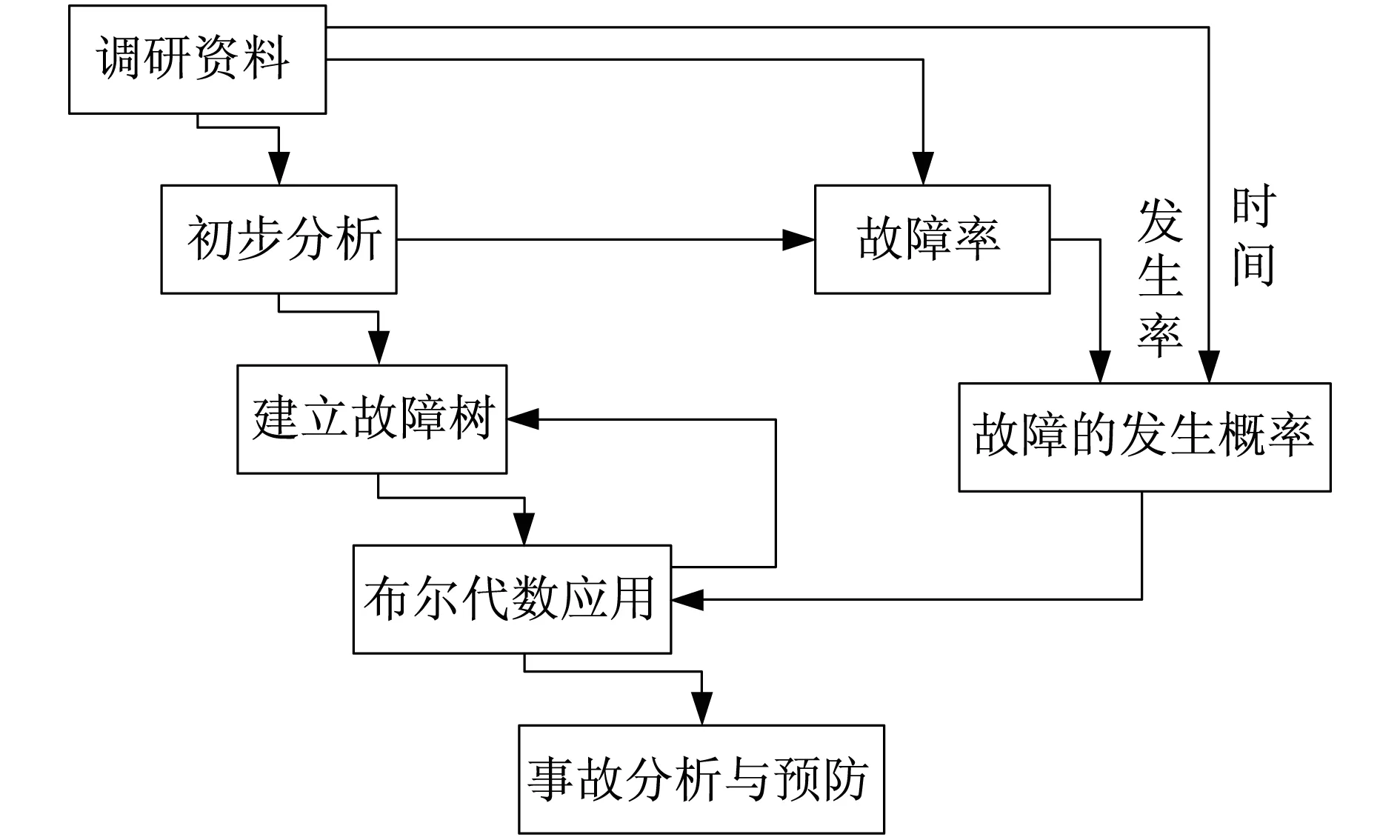

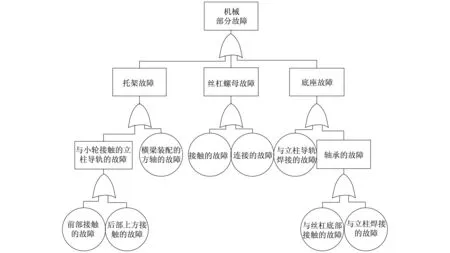

機械可靠性的分析方法主要包括:定量分析法(概率設計法、蒙特卡洛法和一次二階矩法等)和定性分析方法(Failure Mode Effect and Criticality Analysis,FMECA)故障模式、影響及致命度分析和故障樹分析法(Fault Tree Analysis,FTA)等[4].本文采用故障樹分析法進行系統的機械可靠性分析.1.2.1 故障樹分析方法

故障樹分析法FTA[5-6],該法通過將系統故障形式的原因由總體至部分按樹狀逐級進行細化,以實現對復雜動態系統的設計、工廠試驗或現場發現的失效形式進行可靠性分析.運用該方法可以判明基本故障并確定故障產生的原因、造成的影響和發生的概率[7].故障樹分析法的順序,如圖2所示.根據設備的結構特點,把容易發生故障的部位定義為觀測點,設備的每個觀測點之間均為串聯,每一個觀測點的失效都會導致整個設備的失效,因此每個觀測點都是本文所考慮失效的重點.

圖2 故障樹分析法的順序Fig.2 Order of fault tree analysis

1.2.2 可靠性中的幾種常用概率分布

隨機變量的性質可以用概率分布能夠很好地描述.主要的概率分布包括伯努利試驗和二項分布、泊松分布、指數分布、正態分布和對數正態分布等[9].本文設定工裝設備應力與施加的疲勞應力都是服從正態分布的.

設備應力:

(1)

疲勞應力:

(2)

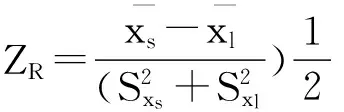

1.2.3 可靠性評價及壽命預估

根據每個觀測點的應力值的級數與次數的關系對設備進行權值的統計.隨機變量 ,并查正態分布表,可得每個觀測點的可靠性Ri.聯系應力分布,疲勞應力分布和代表可靠度的關系一般可通過式3進行計算.由于本文中應力為隨機變量,因此可根據可靠度反推出可靠壽命Ne.

(3)

根據每個觀測點的壽命,可得出觀測點和壽命的折線圖,可以很明顯看出壽命的最低點.由于設備的每個觀測點是串聯連接,若其中一個觀測點失效,則設備失效,因此系統的故障壽命即為觀測點的最小年限.在以后的設備維護中,應該根據預測結果,重點監測失效點的影響,采取措施,消除安全隱患.

2 某工裝設備實例分析

企業某工裝設備用作為車體升降平臺,設備主要由托架、絲杠、底座軸承以及立柱導軌等部件構成,一般是4臺設備同時使用,由操縱臺統一控制.需要拆卸、裝配以及維修的車體重量一般為60t,4臺相同設備分布于車體的四角,每角20t.根據工作狀態的不同,設備相同位置受力不一樣,在同一工作狀態下,不同位置受力也不同.

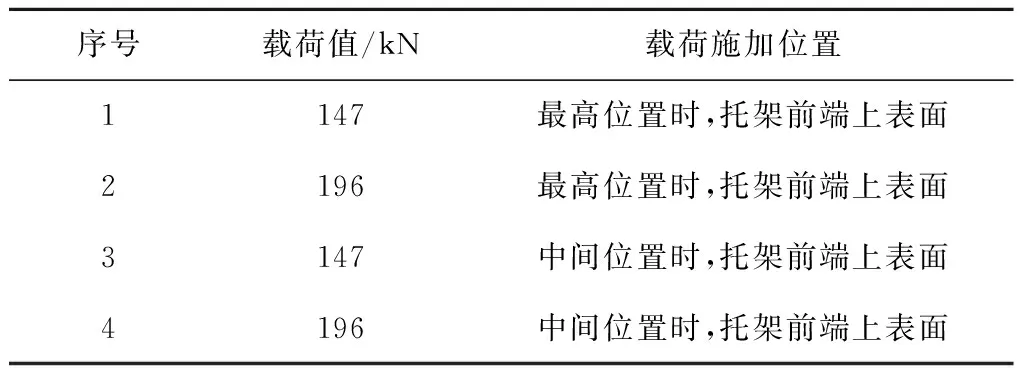

2.1 載荷工況分析

由于此設備屬于升降平臺,所以當升至最高位置和升至中間位置時,應該著重考慮此時工作狀態下的受力情況,因此根據設備自身結構特征以及不同工作狀態下的受力情況,將其載荷工況分為4個,邊界條件的詳細描述見表1.

表1 設備載荷工況明細表

2.2 對設備三維建模

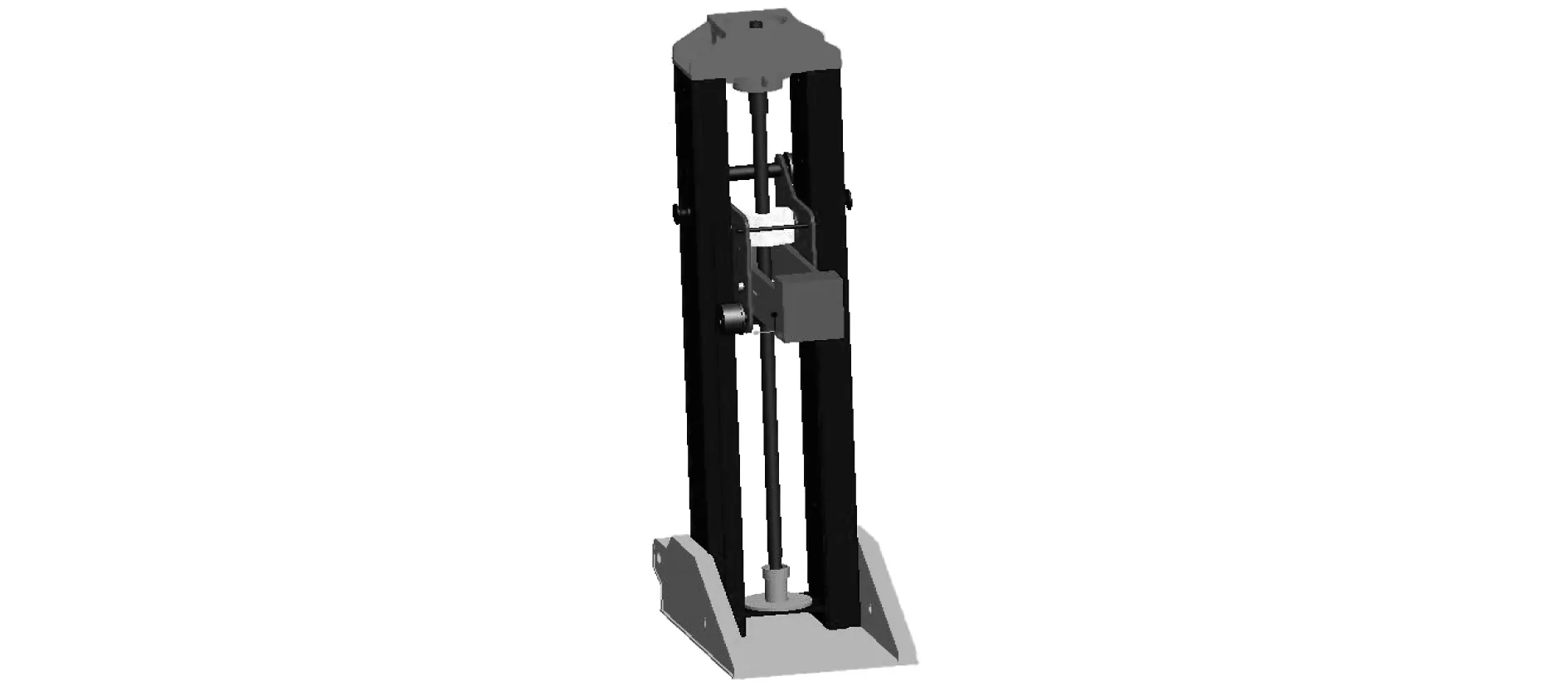

圖3 設備三維整體模型圖Fig.3 Quipment 3d model as a whole

利用三維軟件Pro/E對該設備進行建模,如圖4所示.為了計算的準確性,設備有限元模型主要以六面體實體單元構成.將設備的三維模型導入HyperMesh中進行有限元網格劃分,建立有限元模型,如圖5所示.

圖4 設備有限元模型Fig.4 Equipment of ANSYS model

2.3 設備ANSYS仿真結果

通過ANSYS的后處理功能,分別獲得各工況的變形云圖和應力云圖,根據計算結果確定設備危險點.為了盡可能多地找到可能發生危險的位置,對每個工況依次選取5個應力點.統計上述的計算結果,如表2所示.

根據設備的靜強度計算結果,可以得到設備失效的位置.該設備失效一般發生在7個位置,這7個位置可作為該設備重點監測的位置,即危險點發生的位置.對于這些位置,應該重點關注并及時發現問題和解決問題,防止危險事故的發生.圖5為某工裝機械部分的故障樹圖.

2.4 設備可靠性計算與壽命預估

系統的壽命與每個觀測點的壽命計算相同.由系統的可靠性,查正態分布表,可得系統的隨機分布Z=-1.13,得到系統壽命為N=24年.根據結果得出觀測點3的壽命是最短的.由于設備的每個觀測點是串聯連接,若其中一個觀測點失效,則設備失效.因此系統的故障壽命即為觀測點的最小年限,Nx=1.21年.因此在對設備進行維護時,應重點監測點三位置對設備失效的影響.

表2 設備靜強度計算結果匯總

圖5 某工裝機械部分故障樹分析圖Fig.5 Equipment part of the fault tree analysis diagram表3 觀測點計算值表Tab.3 Observation point Calculated value table

觀測點出現次數/次應力均值/MPa標準差/MPaZRiRiNRNe/次Ni/年14563.666785.4101-0.6170.72911.0318324696007.8324517.6667118.4211-0.8340.81.0435141765352.9434416.1667149.9693-1.1340.90821.071467726381.2144368.000060.9426-3.9920.99991.249375128086621.3552123.666720.4179-20.2450.99999999------61164.500088.5000-5.0560.999991.33833239474139.971385.0000385.0000-0.6020.72911.031348253613.7841.00001.0000-46.1850.99999999------

3 工裝設備可靠性平臺

建立工裝設備可靠性平臺,根據工裝設備應力分析數據,對工裝設備進行可靠度以及壽命的預估,具體流程如圖6所示.

圖6 可靠性分析流程圖Fig.6 Reliability Analysis Flowchart

輸入設備或工裝的基本信息,包括工裝或設備的名稱、觀測點名稱以及觀測點的應力值.然后進行“分析數據”,對系統的應力均值以及標準差、分權進行計算.對工裝設備進行可靠性及壽命的預估,填入極限應力值的標準差以及均值,可對觀測點以及系統的可靠性進行計算.可靠度和壽命的計算界面如圖7和圖8所示.

對每個觀測點的壽命、系統可靠性壽命以及系統故障壽命進行計算,從壽命曲線可以非常清楚地看到觀測點的最短使用壽命.這樣對設備及工裝的失效進行了更為直觀的檢測,有利于設備在之后進行統一的管理與調用.

圖8 壽命計算界面Fig.8 Life forecast interface

4 結論

本文以工藝失效理論為基礎,根據實際工作中的需要以及企業所提供的圖紙進行三維建模,并進行網格的劃分.依據生產線上的實際使用情況進行工況的分析,然后進行設備的有限元靜強度分析.根據靜強度分析的結果,找出每一個工況發生應力危險點的位置.找出薄弱環節,對每個觀測點及系統的可靠性以及壽命進行預測.建立可靠性系統平臺,有利于對工裝設備的失效進行監測,提高工裝及設備的安全性能,為以后的工裝及設備的設計運用提供了科學依據.

[1] 孫婧.機械設備失效形式分析與對策[J].煤炭技術;2012,31(2):19-20.

SUN Jing.Failure form analysis and countermeasures of mechanical equipment[J].Coal Technology;2012,31(2):19-20.

[2] 廖景娛.金屬構件失效分析[M].北京:化學工業出版社,2003.

LIAO Jingyu.Failure analysis of metallic components[M].Beijing:Chemical Industry Press,2003.

[3] 張義民.機械可靠性設計的內涵與遞進[J].中國工程機械學報,2010,46(14),170-171

ZHANG Yimin.Intension and progression of mechanical reliability design[J].Fuzzy Design and Evaluation Method of Hydraulic System Reliability,2010,46(14):170-171.

[4] 劉混舉,趙河明,王 春燕.機械可靠性設計[M].北京:國防工業出版社,2009.

LIU Hunju,ZHAO Heming,WANG Chunyan.Mechanical reliability design[M].Beijing:National Defence Industry Press,2009.

[5] 張琦,楊承先.液壓系統可靠性模糊設計與評價方法[J].中國工程機械學報,2005,10(4):117-118

ZHANG Qi,YANG Chengxian.Fuzzy design and evaluation method of hydraulic system reliability[J].Fuzzy Design and Evaluation Method of Hydraulic System Reliability,2005,10(4):117-118.

[6] FUSSELL J B.A formal methodology for fault tree[J].Construction Nuclear Engineering and Design,1973,52:421-432.

[7] BALAGURUSAMY E.Reliability engineering[M].New Delhi:Tata McGraw Hill Publishing Company Limited,1984.

Failure analysis and evaluation on fixtures

SUN Ying-shi1,DU Qiang1,MA Qian-hui1,ZANG De-guang1,XIA Chang-qing2

(1.Institute of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China;2.Changchun Railway Vehicles Corporation Limited,Changchun 130062,China)

Based on the theory of fixtures,the working conditions of production lines are first analyzed.By applying the static strength theory via ANSSYSTM,the static strength is then attained to detect the strength weakness.Next,the reliability and life-cycle prediction are conducted on weakness and system.Upon completion of reliability system platform,the safety monitoring is postulated on reliability of fixture and equipment operations.

fixture failure; static strength; reliability; life cycle

遼寧省教育廳科研項目(20132191)

孫英時(1965-),男,副教授.E-mail:dlsys2006@163.com

TH 166

A

1672-5581(2016)02-0119-06