橋梁鋼結構疲勞試驗系統研制

徐新明,卞永明,侯震霞,寧曉賢

(同濟大學 機械與能源工程學院,上海 201804)

?

橋梁鋼結構疲勞試驗系統研制

徐新明,卞永明,侯震霞,寧曉賢

(同濟大學 機械與能源工程學院,上海 201804)

疲勞是影響鋼結構耐久性的主要因素之一,為了避免鋼結構橋梁發生疲勞破壞,必須在設計階段就對疲勞問題進行細致研究.針對橋梁鋼結構疲勞試驗系統進行研究,介紹了伺服振動疲勞試驗系統的基本組成(機械結構組成、液壓系統組成)電控系統組成及工作原理,并建立數學模型進行分析.同時應用AMESim軟件對系統進行仿真,得出系統的PID(Proportion Integration Differentiation)調節方法.最后對系統進行試驗,驗證伺服控制在鋼結構疲勞試驗系統中的應用.

壓力控制; PID控制; 伺服控制; AMESim仿真; 疲勞試驗

本試驗裝置主要用于橋梁鋼結構的疲勞測試.疲勞是指材料、零件和構件在循環加載下,在某點或某些點產生局部的永久性損傷,并在一定循環次數后形成裂紋或使裂紋進一步擴展直到完全斷裂的現象[1].無論是機械結構還是建筑結構,疲勞損傷都會帶來或大或小的經濟損失,輕則只需要更換特定部件,重則會給人身財產安全帶來威脅.

目前疲勞試驗機雖然已經有了廣泛的應用,但是對于大噸位大行程的試驗機的研制卻很少[2],本文主要針對大噸位大行程的橋梁鋼結構疲勞試驗機進行研制,為大噸位大行程的疲勞試驗機研制提供一定的試驗和理論依據.

1 系統組成與工作原理

1.1 機械結構

本系統主要由3部分組成:機械結構,電控系統以及液壓系統.其中機械結構主要包括振動執行機構以及外圍框架組成.

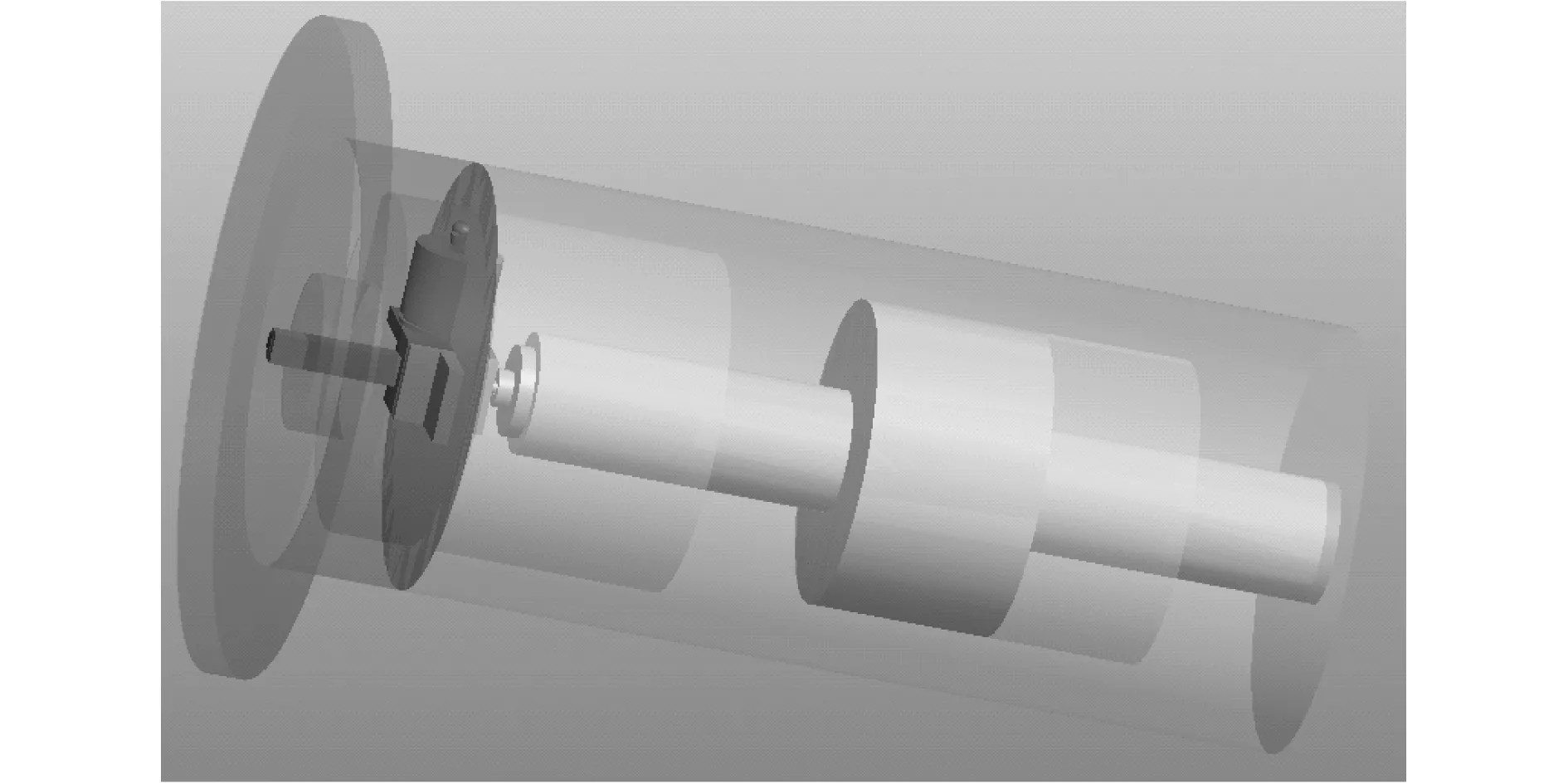

外圍框架主要由鋼結構焊接而成,對整個系統起固定支承作用,振動執行結構主要是工作油缸,油缸為雙出桿,其中一端活塞桿用來加載,另一端安裝行程傳感器,其結構如圖1所示.

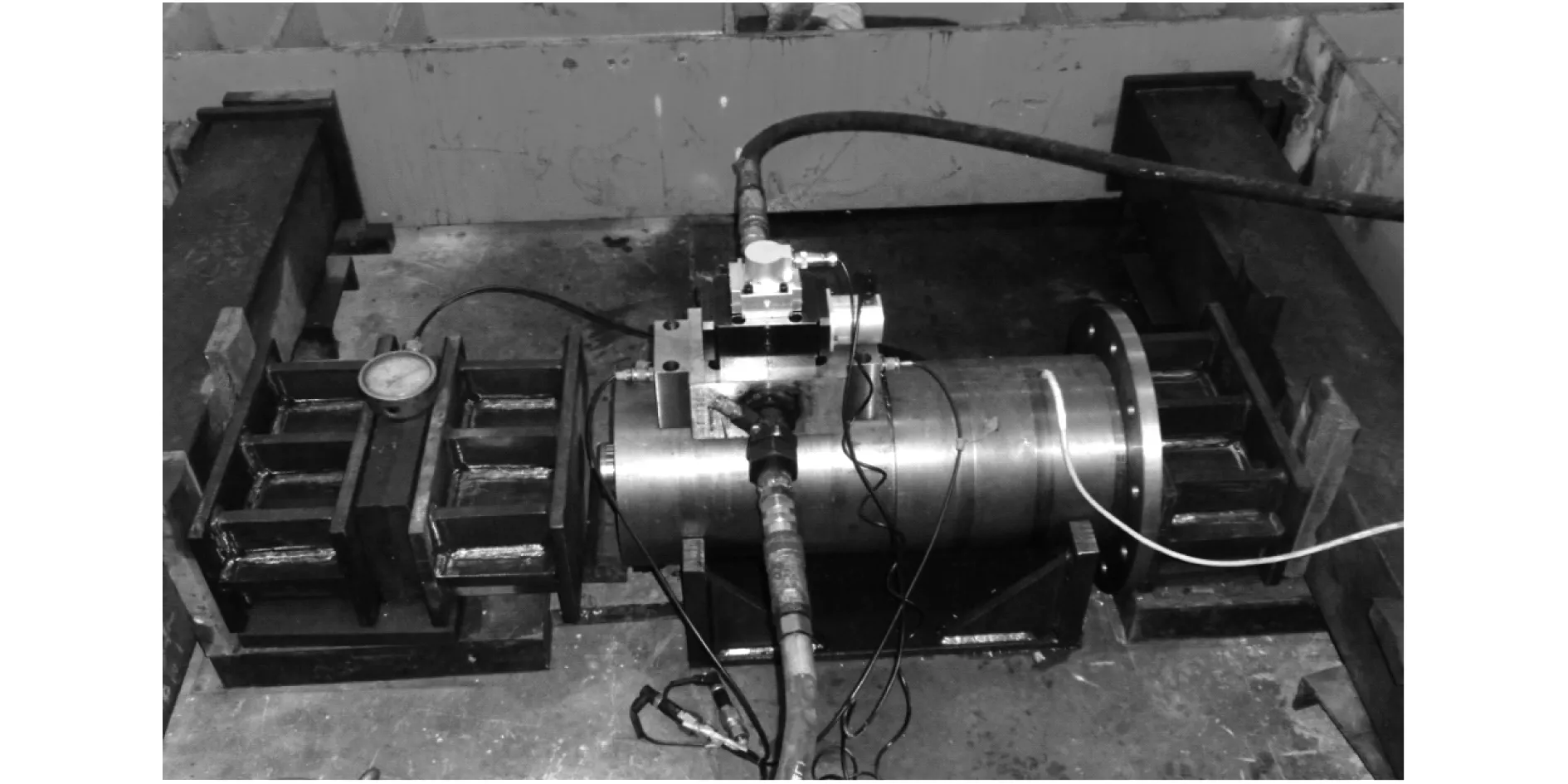

安裝完成后,疲勞試驗系統試驗裝置照片如圖2所示.

圖1 加載油缸模型Fig.1 Model of load cylinder

圖2 疲勞試驗系統試驗裝置照片Fig.2 Picture of fatigue test system experiment device

1.2 液壓部分

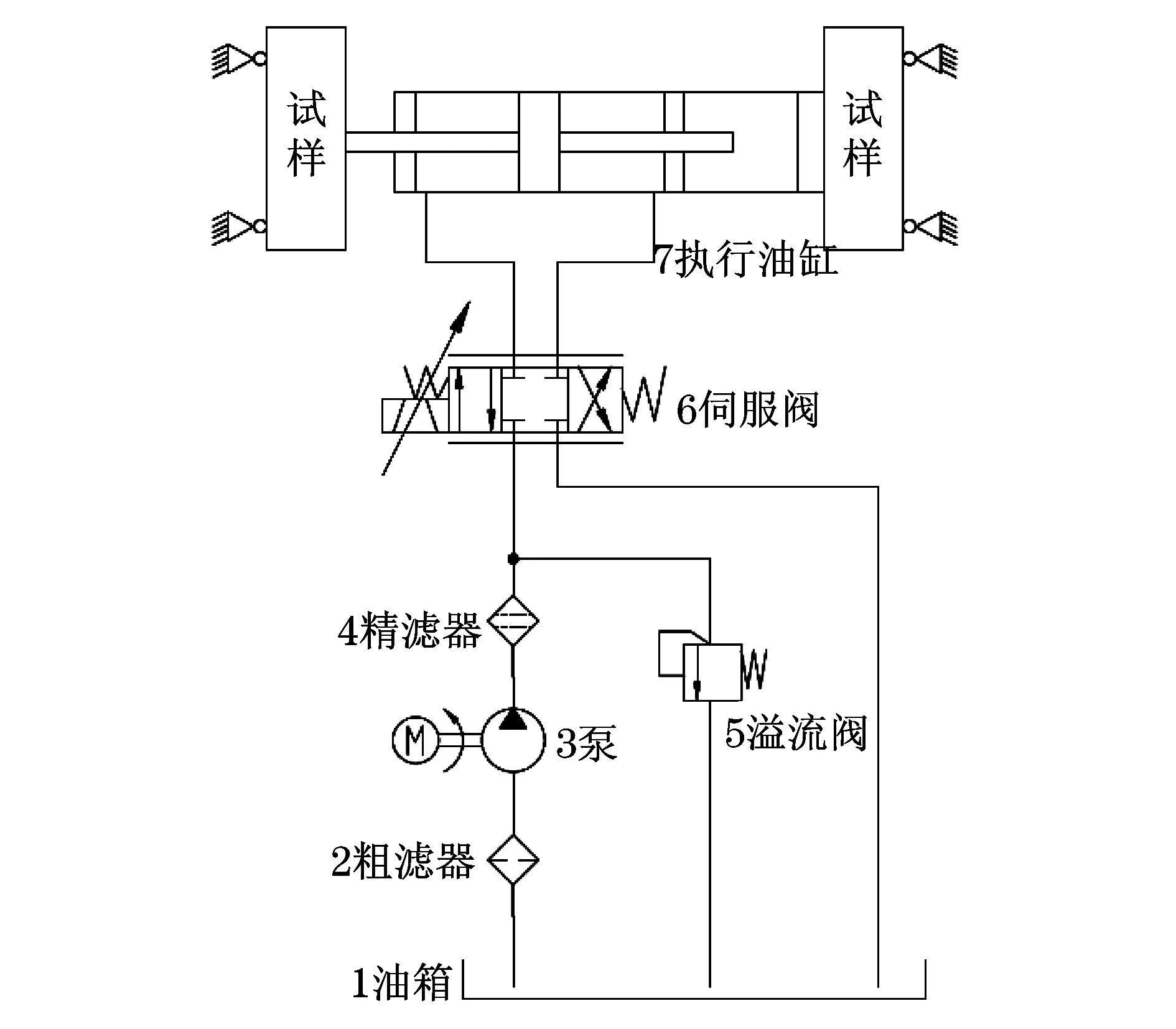

圖3 液壓系統原理圖Fig.3 Schematic diagram of hydraulic system

本系統液壓原理圖如圖3所示.圖中,1為油箱,用于儲存油液;2為粗濾油器,濾去油液中較大顆粒的雜質;3為定量液壓泵,為系統源源不斷地提供油液;4為精濾器,進一步過濾液壓油;5為系統安全溢流閥;6為伺服閥,是整個系統的控制核心,通過其信號的改變,進入油缸的油液流量和方向改變,從而實現油缸活塞桿的往復運動;7為振動液壓缸,是實現鋼結構的疲勞測試執行機構[3].

系統工作原理:①首先在程序中設定兩個載荷極限值壓力值,一個為最低載荷目標值,一個為最高載荷目標值.②同時油缸兩腔都裝有油壓傳感器,程序設定為:傳感器將采集到的油壓信號送入主控制器PLC(Programmable Logic Comtroller),PLC將兩腔壓力進行差值計算,如果差值達到設定最高載荷目標值,則PLC會發出伺服閥換向信號,改變油液流向,使活塞換向,此時高壓腔壓力降低,當壓力差降低到設定最低載荷目標值時,PLC會再次發出伺服閥換向信號,改變油液流向,使得活塞桿運動方向改變,跟初始運動方向一致,完成一個工作循環.之后程序自動按照這種方式運行,使油缸往復運動,形成振動.

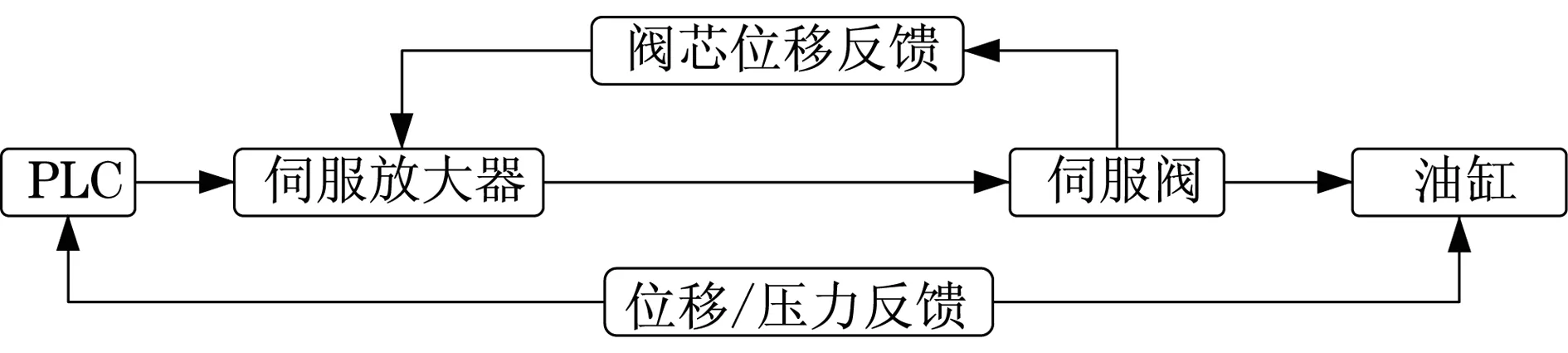

1.3 電控部分

電控系統是實現系統動作的至關重要的環節,本系統中采用了派芬控制器EPEC2023作為控制系統的主控單元,其控制思路如圖4所示.

圖4 控制系統示意圖Fig.4 Schematic diagram of control system

電控系統主要包括24 V開關電源、派芬PLC控制器EPEC2023、伺服放大器、油壓傳感器、行程傳感器等.系統采用PLC發出PWM(Pulse-Width Modulation)信號,轉換為電壓信號發送給伺服放大器,控制伺服閥的閥芯位置,即伺服閥的開口大小;同時通過油壓傳感器采集油缸兩腔的壓力信號,通過行程傳感器檢測活塞桿位移.

2 系統數學模型

2.1 系統各環節的數學模型

系統各環節的數學模型如下[4-5]:

(1) 偏差電壓信號為

(1)式中:Ue為偏差電壓信號;Ur為期望輸出電壓信號;Uf為壓力傳感器電壓信號.

(2) 壓力傳感器方程為

(2)式中:Kfp為壓力傳感器的增益;PL為壓力傳感器的壓強信號.

本系統中采用的傳感器測量范圍為0~40 MPa,設給定信號范圍為±10 V,則傳感器增益為

(3) (3) 伺服放大器動態可以忽略,其輸出電流為

(4)式中:ΔI為伺服放大器的輸出電流;Ka為伺服放大器增的益系數.

(4) 伺服閥傳遞函數 系統中選用電液伺服閥作為執行元件實現壓力控制.根據伺服閥產品手冊,固有頻率200Hz時,此伺服閥頻率響應為二階振蕩環節,即

(5)式中:G(s)為2階振蕩環節傳遞函數;K為放大系數;T為時間常數;ωn為諧振頻率,ωn=1/T,ζ為伺服閥的阻尼比.

(5) 液壓缸傳遞函數 閥芯位移χv至負載壓力pL的傳遞函數為

(6)

式中:pL為負載壓力;Xv為閥芯位移;K為負載的彈簧剛度;Kq為滑閥總的流量增益;Ap為活塞有效面積;mt為活塞及負載的總質量;Bp為活塞及負載的黏性阻尼系數;Vt為兩個腔室的總容積;βe為等效體積的彈性模數(包括液體、混入油中的空氣以及工作腔體的機械柔度);Kce為總流量-壓力系數.

負載壓力對流量的傳遞函數為

(7)

(8)

式中:Q為負載流量;ωm為負載固有頻率;ωr為液壓彈簧剛度與負載彈簧串聯耦合時的剛度與阻尼系數之比;ζm為負載阻尼比;ω0為液壓彈簧與負載彈簧并聯耦合的剛度與負載質量形成的固有頻率;ζ0為液壓彈簧剛度與負載彈簧并聯耦合時的剛度與阻尼系數之比.

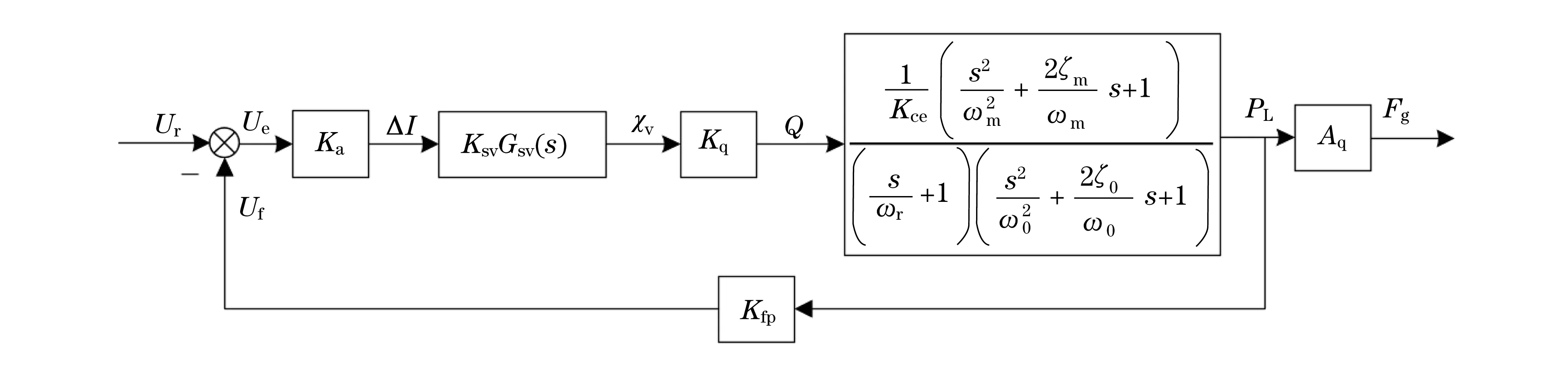

控制系統框圖如圖5所示.

圖5 控制系統框圖Fig.5 Block diagram of control system

圖中:Ksv為伺服閥的流量增益;Gsv(s)為伺服閥傳遞函數;Fg為液壓缸輸出力.

系統閉環傳遞函數:

(9)

式中:考慮到高壓狀態,取βe=1×106Pa;Ap為活塞工作面積,值為Ap=0.026 389 m2;mt為活塞、油液、及負載等效到活塞上的總質量,通過對活塞、油液、負載質量計算可得mt=50 kg;Vt為總容積,Vt=0.002 638 9 L;K為負載剛度,負載為鋼結構,可近似為彈簧負載,設其值為5×107N·m-1,黏性阻尼系數BP較小,可忽略不計.

由閥參數可知:Kce=1.4×10-10m3·s·Pa-1.

由以上數據可得,負載固有頻率:

(10)

(11)

(12)

(13)

2.12×10-4rad·s-1

(14)

由傳遞函數框圖可知,從ΔI到Q的傳遞函數為伺服閥的傳遞函數,其為二階振蕩環節,伺服閥傳遞函數選用:

(15)

伺服閥空載流量500 L·min-1,額定電流為300mA,則:

(16)

f為伺服閾的固有頻率,由閾參數可知f=200 H2,諧振頻率ωny有::

ωn=2πf=2×3.14rad×200Hg=1 256rad·s-1

(17)

將以上各參數代入傳遞函數框圖中,用AMESim軟件畫出系統框圖,如圖5所示.

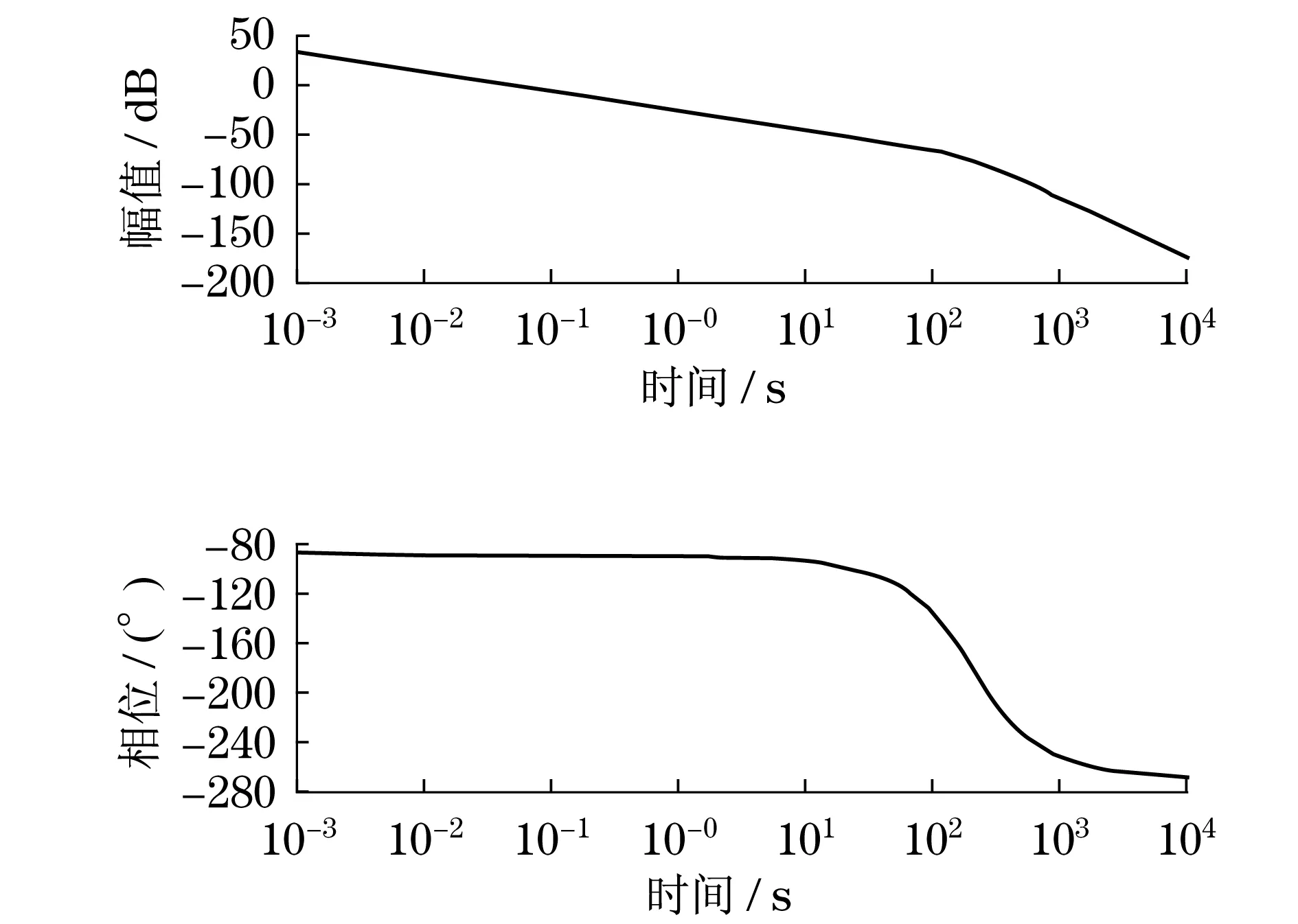

圖6 系統開環傳遞函數伯德圖Fig.6 Bode diagram of system open-loop transfer function

2.2 系統數學模型的對數頻率特性分析

根據系統參數,用AMESim軟件畫出其伯德圖[6]如圖6所示:

從系統開環傳遞伯德圖中可看出,幅值裕度為Kg=77 dB>0 dB(幅值的單位是dB),相角裕度γ=89.98°,系統剪切頻率為0.044 Hz,系統滿足穩定性要求,但是相角裕度過大,系統靈敏度不大,為使系統滿足其穩定性、快速性及精確性的要求,需要對系統進行校正.

3 應用PID控制的系統仿真模型

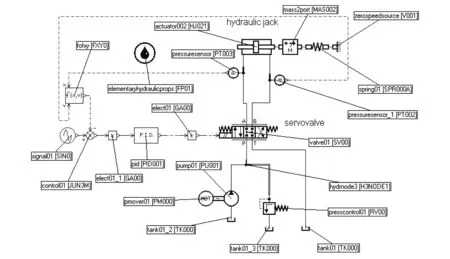

3.1 用AMESim軟件建立系統模型

用AMESim軟件進行仿真分析[7-8],在AMESim軟件中建立系統模型如圖7所示.其中:PM000是電機,PU001為定量泵,RV00為溢流閥,SV00為伺服閥,PT003為壓力傳感器,HJ021為雙出桿液壓缸,MAS002為質量模型單元,SPR000A為彈簧模型,V001為零位移點,即固定點,FXY0為函數模塊,NODE1為液壓節點,TK000為油箱.

3.2 參數設置及仿真結果

電機轉速設置為1 500 r·min-1,泵排量設為0.053 33L·r-1,質量模塊參數設置為50 kg,溢流閥設定壓力為31.5 MPa.

PID參數設置:

用系統階躍響應設置PID參數[9].輸入信號為30 t時,即壓力值為

(18)

式中:p為活塞上的壓強;F為輸入信號的等效壓力.

本仿真采用臨界比例度法對系統PID參數進行設置.

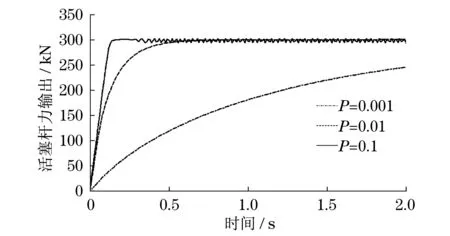

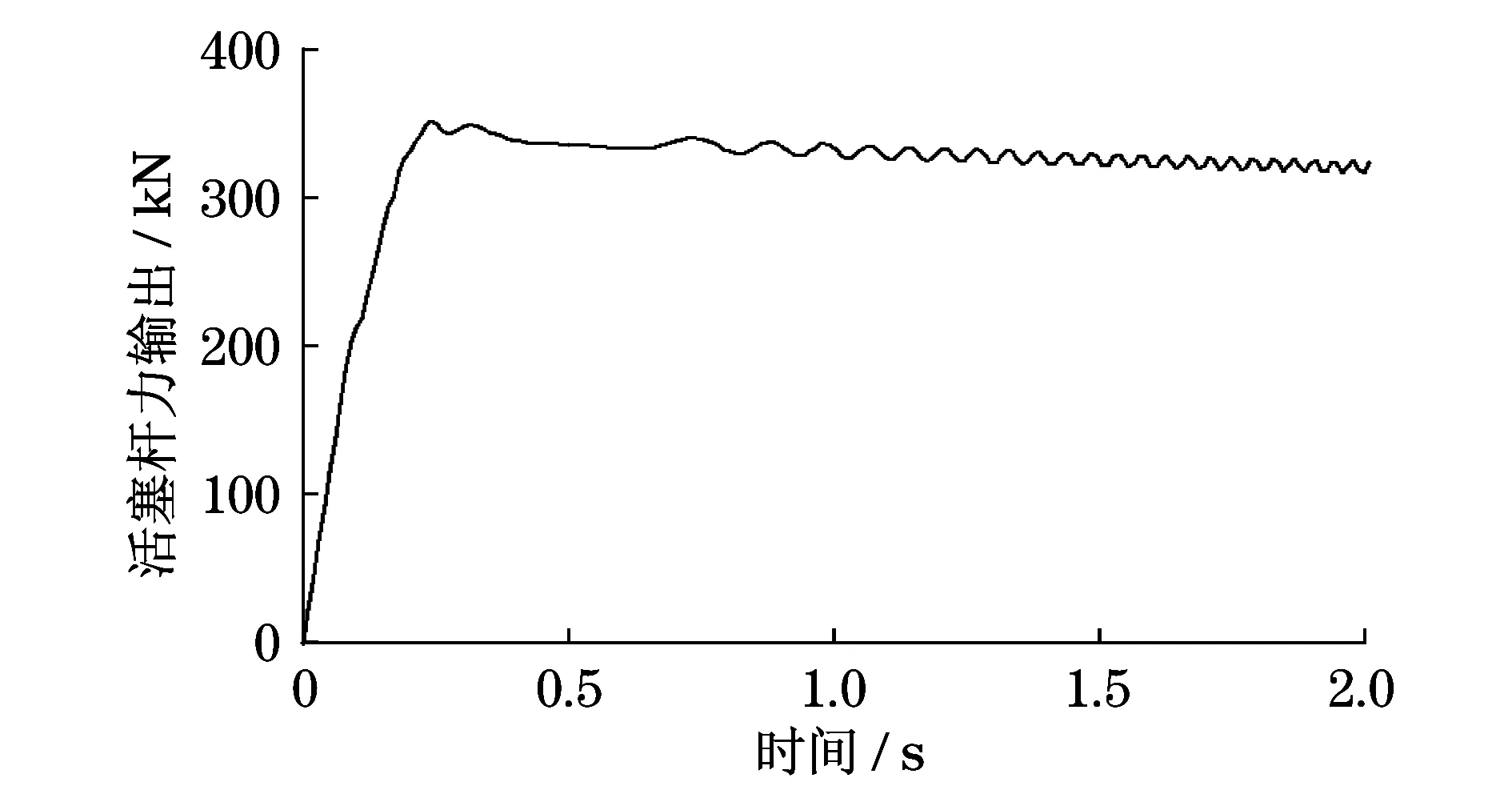

首先運用批處理工具分別設置PID參數中的P(比例參數)值當P0為.001,0.01,0.1時,其階躍響應曲線如圖8所示.

由圖8可見,當P= 0.1時,系統出現震蕩,P值過大,系統不穩定,P=0.001時,系統不存在穩態誤差,但是上升時間過長,P=0.01時,系統能夠快速上升到期望值,基本符合使用要求.因此P值應在0.01附近調節,使系統達到最佳狀態.

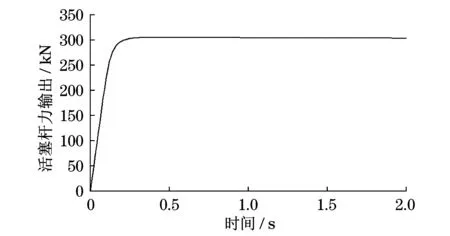

經過多次試驗調節,得出結論,在P=0.06時,系統力輸出達到等幅震蕩,震蕩周期為0.46 s,即穩定邊界,根據臨界比例度法經驗公式設置PID參數為:P=0.035 294,I=0.153 453,D=0.002 029(其中I為積分參數,D微分數),仿真結果如圖9所示.由圖9可知,系統有較大超調量,并且有一定的震蕩和穩定誤差,需要對各參數進行二次整定.經反復試驗整定,發現在P=0.03,I=0.007,D=0時,系統穩定性和快速響應性都能達到比較理想的狀態.其階躍響應如圖10所示.

圖7 應用PID控制的系統仿真模型Fig.7 System simulation modelusing PID

圖8 系統在不同P值下的階躍響應Fig.8 System step response under different P values

可以看出,活塞桿輸出力為3×105N,即30 t.上升時間大約為0.35 s.

3.3 系統仿真結果

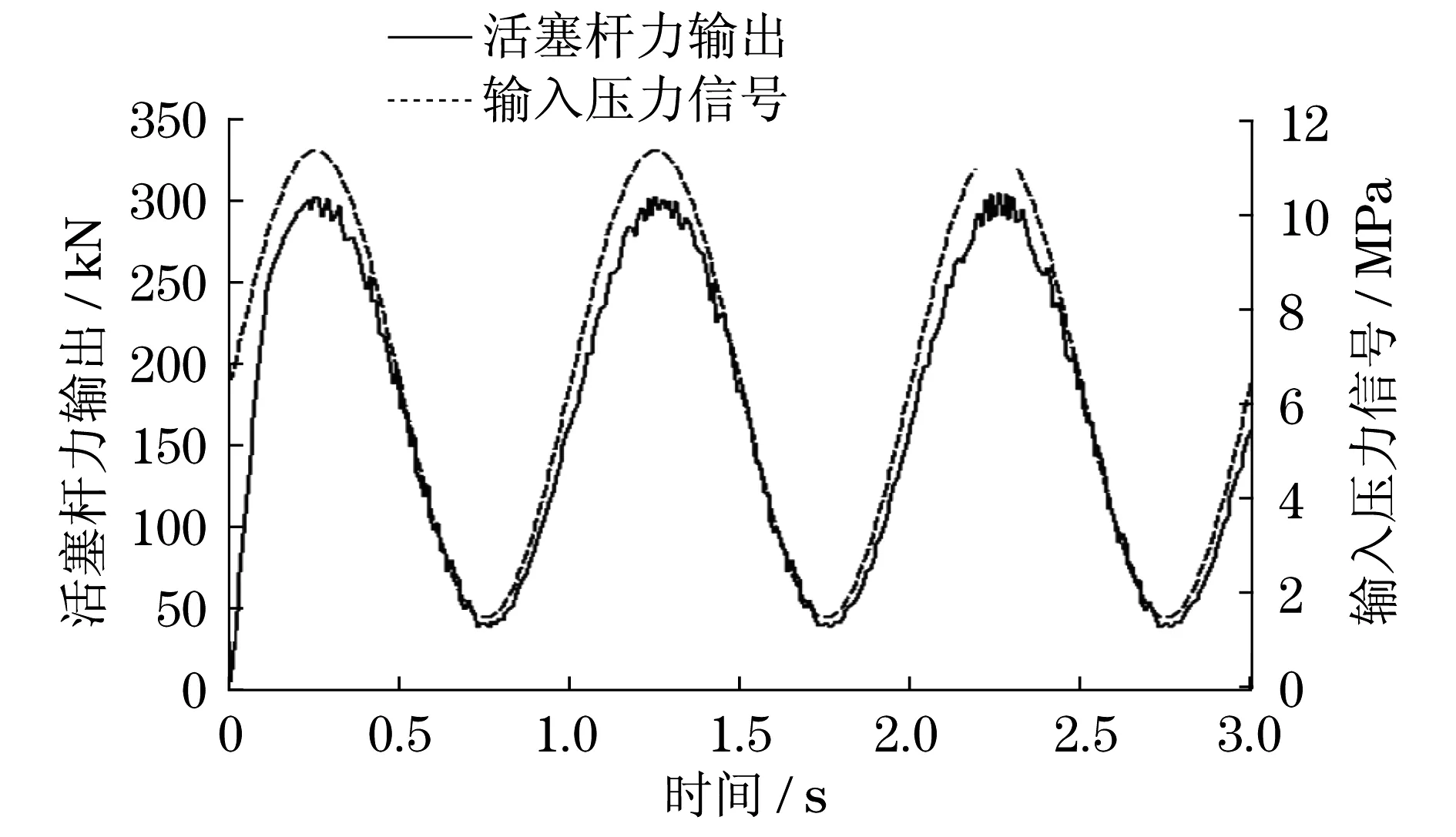

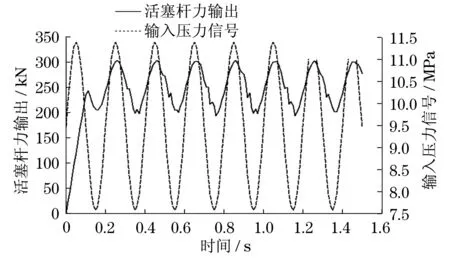

圖11為油缸活塞桿在輸入信號為1 Hz正弦壓力信號時的輸出力,由圖可見,系統力輸出誤差較小,符合使用要求,相位有一定延時,但是延時不大,所以滿足使用要求.根據系統試件材料和結構,試驗時定義系統的彈簧剛度為5×107N·m-1.

圖9 系統PID調節加載30t時的階躍響應Fig.9 System step response of PID control when load is 30t

圖10 PID參數二次整定之后加載30t時的階躍響應Fig.10 Step response of PID control after secondary parameter tuning when load is 30t

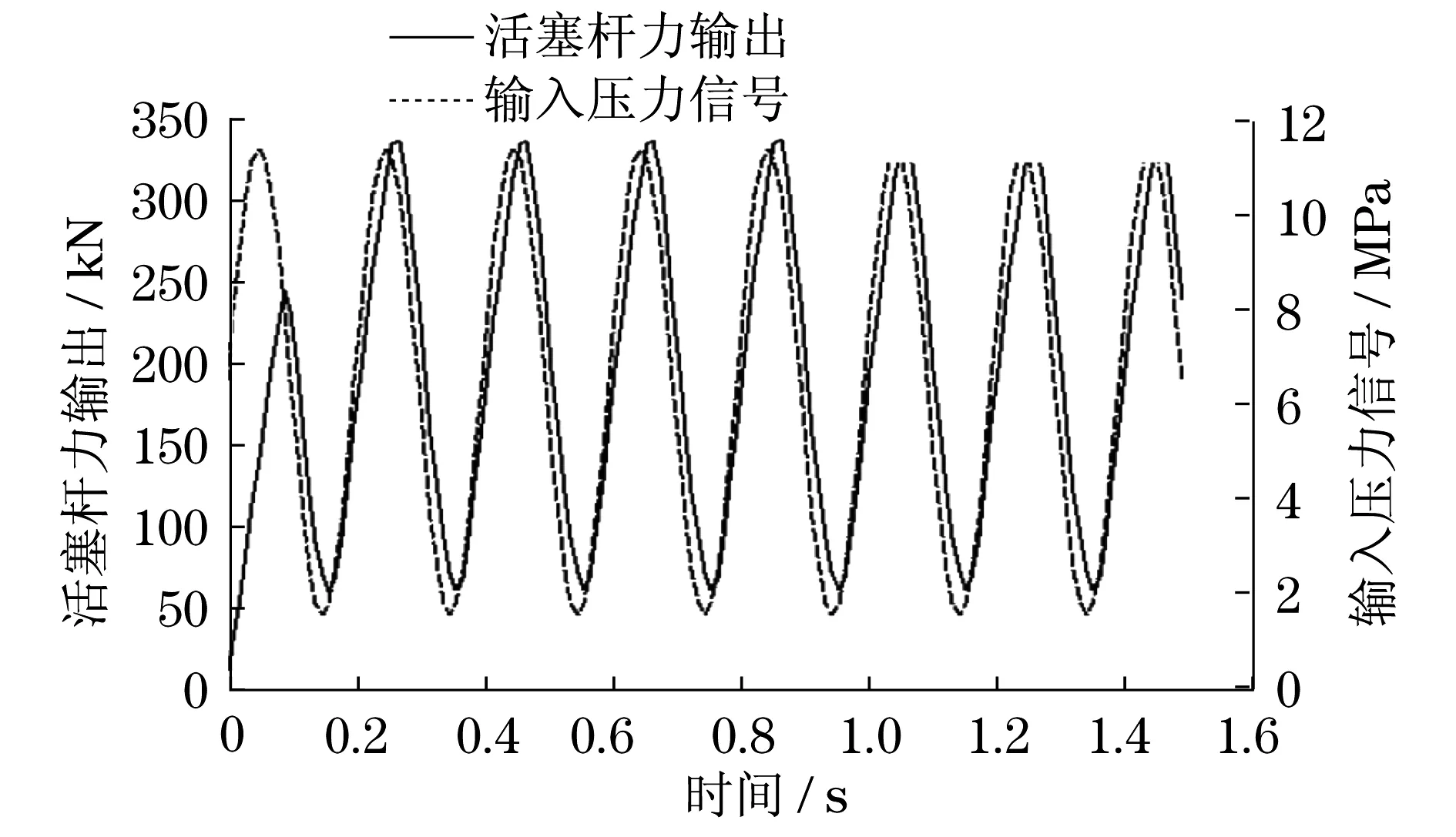

加大系統工作頻率,設置工作頻率為5Hz,在載荷為4~30 t時的輸出力響應如圖12所示.

圖11 頻率1 Hz,載荷為4~30 t時的系統的輸入信號和輸出力Fig.11 Curves of system input signal and output force when frequency is 1 Hz and load is 4~30 t

圖12 頻率5 Hz,載荷為4~30 t時的系統的輸入信號和輸出力Fig.12 Curves of system input signal and output force when frequency is 1 Hz and load is 4~30 t

圖12中,實線是活塞桿輸出力,虛線是輸入壓力信號.由圖11和12可看出,當載荷為4~30 t時,加大系統頻率,系統輸出力會出現較大誤差,幅值衰減較大,相位滯后也逐漸加大.

4~30 t載荷變換范圍比較大,一般實際工作中載荷在較小變化范圍內才會進行高頻振動試驗,如圖13所示.設定此時載荷為20~30 t,由仿真結果可知,系統力輸出有一定誤差,但是誤差很小,相位也有一定滯后,但是綜合來看,滿足使用要求.

圖13 頻率5 Hz,載荷為20~30 t時系統的輸入信號和輸出力Fig.13 Curves of system input signal and output force when frequency is 1 Hz and load is 4~30 t

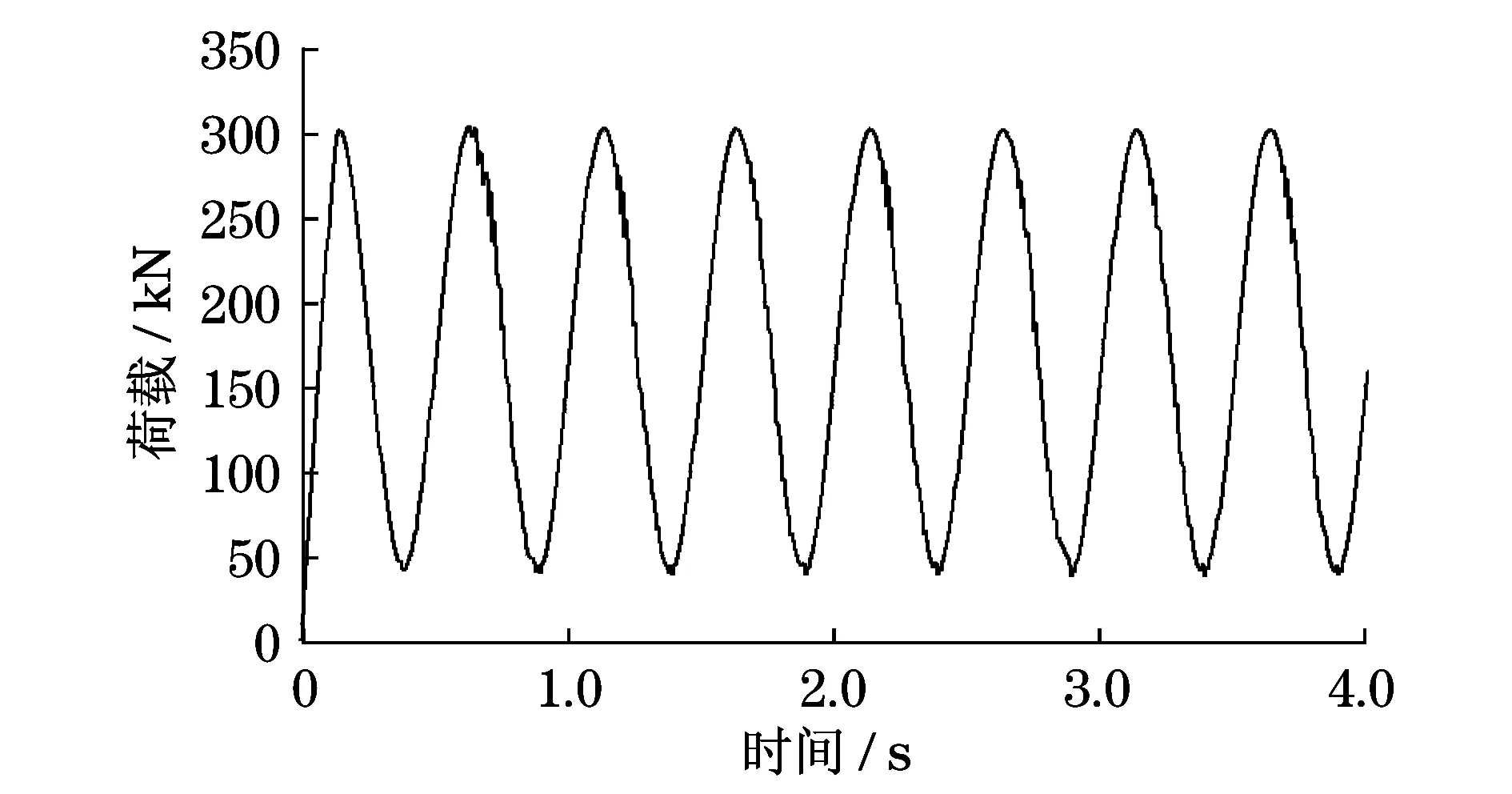

4 應用PID校正后的試驗結果

這里我們采用PID調節方式對系統進行校正,以預設載荷4~30 t為例.圖14為校正后活塞桿的輸出出力變化情況,由圖14可知,在PID校正模式下,系統輸出誤差較少,振動也較為穩定,并且能實現較高頻率的振動,與仿真結果基本一致.

圖14 校正后的系統輸出力曲線Fig.14 Curve of system output force after correction

5 小結

建立試驗系統,從機械、電控、液壓各方面對橋梁鋼結構試驗機進行了介紹,為橋梁鋼結構試驗機的研制提供了一定的實踐方法.完整地建立了系統的數學模型,并在此基礎上利用開環伯德圖對系統的穩定性進行了分析,得出系統穩定的結論,但也存在靈敏度不高的缺陷.用AMESim仿真環境及個相關工具箱創建了系統的仿真模型,對其系統的動態特性分別進行了仿真計算,得出了系統的響應,為校正系統打下了基礎.通過PID控制對其進行調節校正,得出令系統穩定且符合工作要求的參數.對系統進行試驗,驗證了伺服壓力控制在疲勞振動加載試驗中的應用以及PID調節在系統中的應用.為鋼結構疲勞試驗機的研制提供了一定的參考,同時也為電液伺服壓力控制在工程實踐中的應用提供一定的理論及實踐依據.

[1] 安琦.機械設計[M].上海:華東理工大學出版社,2009.

AN Qi.Mechanical design[M].Shanghai:East China University of Science and Technology Press,2009.

[2] 雷宏剛,付強,劉曉娟.中國鋼結構疲勞研究領域30年進展[J].建筑結構學報(增刊1):84-91.

LEI Honggang,FU Qiang,LIU Xiaojuan.Research progress of steel structure fatigue in past 30 years in China[J].Journal of Building Structures(Supl 1):84-91.

[3] 王旭東,趙建玉,程永全,等.電液伺服疲勞試驗及PC機控制研究[J].實驗技術與試驗機,2001,41:8-9.

WANG Xudong,ZHAO Jianyu,CHEN Yongquan,et al.The research on the electro-hydraulic servo fatigue test and PC control system[J].Test Technology and Testing Machine,2001,41:8-9.

[4] 戴忠達.自動控制理論基礎[M].北京:清華大學出版社,2008.

DAI Zhongda.Automatic control theory[M].Beijing:Tsinghua University Press,2008.

[5] 張家海.信號與控制基礎[M].北京:機械工業出版社,2008.

ZHANG Jiahai.Fundamentals of signal and control[M].Beijing:China Machine Press,2008.

[6] 卞和營,曹小容,王泳,等.基于PLC的液壓位置控制系統建模與仿真[J].煤礦機械,2009,30(7):51-52.

BIAN Heying,CAO Xiaorong,WANG Yong,et al.Modeling and simulation of hydraulic position control system based on PLC[J].Coal Mine Machinery,2009,30(7):51-52.

[7] 余佑官,龔國芳,胡國良.AMESim仿真技術及其在液壓系統中的應用[J].液壓氣動與密封,2005(3):28-31.

YU Youguan,GONG Guofang,HU Guoliang.Simulation technique of AMESim and its application in hydraulic system[J].Hydraulics Pneumatics & Seals,2005(3):28-31.

[8] 祁雪樂,宋健,王會義,等.基于AMESim的汽車ESP液壓控制系統建模與分析[J].機床與液壓,2005(8):115-116.

QI Xuele,SONG Jian,WANG Huiyi,et al.Modeling and Analysis of vehicle ESP hydraulic control device using AMESim[J].Machine Tool & Hydraulics,2005(8):115-116.

[9] 彭世忠,周彥江,崔立輝.一種快速提高伺服系統快速響應能力的控制算法[J].兵工自動化,2010(12):76-78.

PENG Shizhong,ZHOU Yanhong,CUI Lihui.A control algorithm to improve rapid response capabilities of ssrvo system[J].Ordnance Industry Automation,2010(12):76-78.

Fatigue testing on steel bridge structures

XU Xin-ming,BIAN Yong-ming,HOU Zhen-xia,NING Xiao-xian

(School of Mechanical Engineering,Tongji University,Shanghai 201804,China)

Due that the fatigue is one of the major impact factors on steel structure durability,the detailed investigation should be conducted on fatigue testing system during design stage to avoid fatigue breakage.the servo vibration fatigue testing system comprises the mechanical,hydraulic and electrical control components.By establishing the mathematical models and applying the AMESimTM for system simulation,a system PID adjustment method is postulated.Therefore,it is verified from system testing that the servo control can be effectively employed for fatigue testing on steel structures.

pressure control; PID control; servo control; AMESim simulation; fatigue testing

徐新明(1982-),男,博士生.E-mail:Fengping14@163.com

TP 271.4

A

1672-5581(2016)02-0174-07