連鑄機結(jié)晶器調(diào)寬油缸報警故障分析

李艷,馬曉芳,劉會領(lǐng)

(寶鋼集團有限公司梅鋼公司,南京210039)

連鑄機結(jié)晶器調(diào)寬油缸報警故障分析

李艷,馬曉芳,劉會領(lǐng)

(寶鋼集團有限公司梅鋼公司,南京210039)

連鑄機結(jié)晶器在線熱調(diào)寬已經(jīng)得到廣泛應(yīng)用,針對生產(chǎn)過程中結(jié)晶器調(diào)寬油缸報警故障,從液壓系統(tǒng)工作原理、油缸使用工況環(huán)境、控制系統(tǒng)參數(shù)設(shè)置等方面對其原因進行分析,得出調(diào)寬油缸報警的主要原因是油缸的使用情況與控制系統(tǒng)的參數(shù)不匹配造成的。通過技術(shù)手段設(shè)定與工況環(huán)境相適應(yīng)的控制參數(shù),能大大減少調(diào)寬油缸報警故障的發(fā)生。

連鑄機;結(jié)晶器;調(diào)寬油缸

隨著煉鋼連鑄生產(chǎn)不斷向高拉速、高質(zhì)量無缺陷(特別是無表面缺陷)、高溫鑄坯、高連澆率、高作業(yè)率的方向提升和努力,高效板坯連鑄技術(shù)應(yīng)運而生。結(jié)晶器是連續(xù)鑄鋼中的鑄坯成型設(shè)備,也是連鑄機的“心臟”設(shè)備之一。結(jié)晶器在線調(diào)寬系統(tǒng)可以實現(xiàn)結(jié)晶器在生產(chǎn)過程中的寬度調(diào)節(jié),可以避免生產(chǎn)中斷,實現(xiàn)板坯寬度的調(diào)節(jié),對于連續(xù)生產(chǎn)的連鑄機而言,可以提高鑄機作業(yè)率,降低待機時間,從而提高產(chǎn)量,同時還可以減少中包耗量以及烘包所需的能源消耗。梅鋼煉鋼廠2#連鑄機調(diào)寬系統(tǒng)在正常生產(chǎn)的情況下,有時會出現(xiàn)結(jié)晶器錐度跑油缸驅(qū)動失效報警故障,錐度故障導(dǎo)致斷澆的情況平均為8~10次/年,影響產(chǎn)品質(zhì)量,嚴(yán)重時導(dǎo)致斷澆及威脅生產(chǎn)安全,這就對生產(chǎn)造成很大的影響。

1 連鑄機結(jié)晶器在線調(diào)寬系統(tǒng)介紹

梅鋼煉鋼廠2#連鑄機結(jié)晶器調(diào)寬系統(tǒng)作為機電一體品從VAI公司引進,引進范圍包括液壓控制系統(tǒng)、執(zhí)行機構(gòu)和電氣控制系統(tǒng)及控制程序。結(jié)晶器調(diào)寬系統(tǒng)以四個帶位置傳感器(編碼器)的比例伺服油缸作為執(zhí)行機構(gòu),分別裝在結(jié)晶器的兩個窄邊上,每邊兩個,上下各一個,結(jié)晶器窄邊的調(diào)整由比例伺服油缸及位置傳感器組成位置閉環(huán)控制系統(tǒng),結(jié)晶器寬邊由4套液壓缸夾緊及打開。控制系統(tǒng)采用西門子S7-400 PLC,采用西門子MP270作為現(xiàn)場操作終端。通過工業(yè)以太網(wǎng)與連鑄控制系統(tǒng)進行通信,接收來自連鑄機的動態(tài)參數(shù),便于操作員在中央控制室進行遠程操作。調(diào)寬方式分為兩種:熱態(tài)調(diào)寬和冷態(tài)調(diào)寬。結(jié)晶器在線調(diào)寬有四種模式:

平行調(diào)寬模式:在調(diào)寬過程中,窄邊的錐度基本保持不變。

步進調(diào)寬模式:在調(diào)寬過程中,窄邊的上部和下部交錯運動。這是我們目前主要使用的調(diào)寬模式。

“Z”調(diào)寬模式:調(diào)寬過程中,錐度根據(jù)調(diào)寬的要求增大或減小后,窄邊采取平行移動方式達到調(diào)寬寬度后,錐度再行恢復(fù)的調(diào)寬模式。

“Y”調(diào)寬模式:在整個調(diào)寬過程中,調(diào)寬軌跡類似“Y”形的一種調(diào)寬模型。

1.1結(jié)晶器調(diào)寬液壓系統(tǒng)工作原理

結(jié)晶器調(diào)寬用的比例伺服油缸本體帶控制閥塊,其工作原理圖如圖1。在系統(tǒng)原理圖中,由非對稱油缸b111、安全閥sun134、液控單向閥sun23、比例方向閥wvr9、兩位三通電磁換向閥wvs13等元件構(gòu)成基本回路。連鑄機生產(chǎn)過程中,結(jié)晶器的寬度和錐度需要保持恒定,電磁換向閥wvs13得電,比例方向閥wvr9輸入一定的指令信號,非對稱油缸b111內(nèi)的位移傳感器實時傳遞輸出油缸活塞位移信號,將兩個信號進行PI運算后,根據(jù)位移誤差反饋系統(tǒng)實時調(diào)節(jié)伺服比例閥的輸入電壓信號,從而改變閥芯位移,使油缸b111活塞桿位置與設(shè)定值保持很高的控制精度。

圖1 比例伺服油缸工作原理圖Fig.1 Servo cylinder schem atic diagram

油缸具體動作如下,油缸活塞桿伸出動作的控制:電磁換向閥wvs13的電磁鐵Y110得電,壓力油經(jīng)過換向閥wvs13到達高頻響比例閥wvr9的閥口前端,根據(jù)電氣控制系統(tǒng)輸出的及傳感器反饋的位移控制信號指令,高頻響比例閥wvr9的比例電磁鐵Y111得到的電壓值在0V~+10V內(nèi)移動,此時閥wvr9的工作位在最右端的工作位。電壓值在高值時,閥的開口度較大,油缸活塞桿伸出的速度和位移也較大,電壓值在低值時,閥的開口度較小,油缸活塞桿伸出的速度和位移也較小。

油缸活塞桿收回動作的控制:電磁換向閥wvs13的電磁鐵Y110得電,壓力油經(jīng)過換向閥wvs13到達高頻響比例閥wvr9的閥口前端,根據(jù)電氣控制系統(tǒng)輸出的及傳感器反饋的位移控制信號指令,高頻響比例閥wvr9的比例電磁鐵Y111得到的電壓值在-10V~0V內(nèi)移動,此時閥wvr9的工作位在左端第二個工作位。電壓絕對值在高值時,閥wvr9的開口度較大,油缸活塞桿收回的速度和位移也較大,電壓絕對值在低值時,閥wvr9的開口度較小,油缸活塞桿收回的速度和位移也較小。

油缸活塞桿停止動作:電磁換向閥wvs13的電磁鐵Y110失電,壓力油進油被切斷,此時高頻響比例閥wvr9比例電磁鐵Y111得到的電壓值為0V,閥wvr9的工作位在右端第二個工作位。此時油缸進回油路均被切斷,油缸活塞桿被兩液控單向閥控制鎖死,停止動作。

1.2調(diào)寬油缸的結(jié)構(gòu)設(shè)計

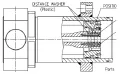

在液壓控制系統(tǒng)中,為了節(jié)省工作空間及其他一些性能方面的要求,一般都采用非對稱液壓缸,其型號為φ90/70-420。考慮快速動作響應(yīng),將每個油缸的控制閥安裝在油缸上。調(diào)寬油缸外形如圖2所示:

圖2 調(diào)寬油缸Fig.2 DynaW idth cylinder

由于在連鑄機生產(chǎn)的過程中,根據(jù)結(jié)晶器的通鋼量會周期更換結(jié)晶器,油缸會周期地進行通斷電,油缸內(nèi)活塞桿位移傳感器的通斷電的次數(shù)很多,還存在高溫、高振蕩、高污染的問題,根據(jù)測量精度在2%以內(nèi),輸出信號選用0~10Vdc,液壓缸的總行程為420mm等要求,選擇位移傳感器型號,其分辨率為2,重復(fù)精度為全量程的±0.001%。

圖3 調(diào)寬油缸內(nèi)部結(jié)構(gòu)圖Fig.3 Interna lstructure chartof DynaW idth cylinder

2 調(diào)寬油缸故障分析

2.1調(diào)寬油缸報警故障現(xiàn)象介紹

梅鋼煉鋼廠2#連鑄機正常生產(chǎn)過程中或在線調(diào)寬過程中,會出現(xiàn)油缸驅(qū)動故障、油缸沒有動作或結(jié)晶器錐度達到極限值,其報警故障會在操作畫面上顯示出來,嚴(yán)重時會導(dǎo)致連鑄機停止工作。其油缸的操作畫面如圖4,報警時油缸的圓點顏色由綠色變?yōu)榧t色顯示。

例如:12月8日13時56分,連鑄分廠作業(yè)長報告結(jié)晶器左下錐度跑,復(fù)位后好,14時02分結(jié)晶器左下錐度又出現(xiàn)故障,錐度突然由5.57變?yōu)?0.45,開始自動進行錐度校正,錐度校正結(jié)束,校正過程中連鑄機拉速到0.8m/min上升到1.0m/min,升拉速到1.2m/min時連鑄機漏鋼,及時通知相關(guān)人員到現(xiàn)場,組織更換結(jié)晶器、彎曲段。對下線的結(jié)晶器進行檢測,動作未發(fā)現(xiàn)明顯異常。

2.2結(jié)晶器報警故障原因分析

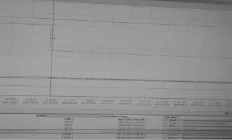

從HMI收集到連鑄機結(jié)晶器報警記錄如圖5、6,對比后得出:

2.2.1連鑄生產(chǎn)工藝導(dǎo)致結(jié)晶器調(diào)寬報警

結(jié)晶器操作畫面在13時56分15秒的左錐度大報警時,59分06秒左下油缸沒有運動,59分18秒左錐度到達最小值,14時18分左下油缸故障,檢查13時56分以后生產(chǎn)的板坯,沒有發(fā)現(xiàn)明顯異常。初步排除板坯異常等原因的外力導(dǎo)致下部油缸位置值突變。

2.2.2比例閥故障導(dǎo)致結(jié)晶器調(diào)寬報警

結(jié)晶器在第一次左下油缸位置突變時,當(dāng)時的左下比例閥的設(shè)定值是100%,而反饋值是-100%,隨即,反饋值從-100%到100%跳動2次;而第二次左下油缸位置突變時,左下比例閥的設(shè)定值是3.6%。而反饋值是3.2%,隨即閥的反饋值從-100%到100%跳動,4s后固定在100%。

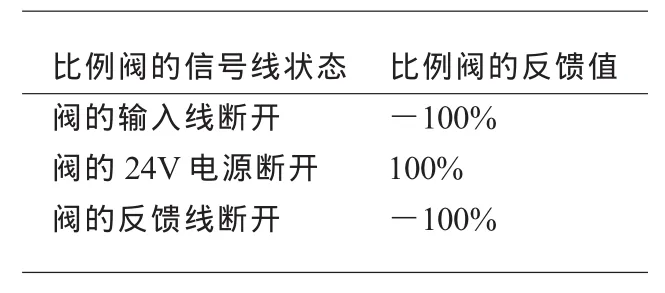

后來在離檢模擬測試中發(fā)現(xiàn),比例閥的信號線故障時會出現(xiàn)比例閥的反饋異常如下:

表1 比例閥反饋值對比表Tab.1 Feedback value com parison table ofp roportiona lvalve

從以上可以得出比例閥閥反饋的異常原因可能是從PLC端子到比例閥的信號線存在電氣接觸不良或者比例閥內(nèi)部放大板部分異常。

圖5 左下油缸及閥的傾勢圖Fig.5 Potentialdiagram of left lower cylinderand valve

圖6 錐度及拉速變化的傾勢圖Fig.6 Potentialdiagram of taper and pullspeed change

2.2.3結(jié)晶器油缸故障導(dǎo)致結(jié)晶器調(diào)寬報警

結(jié)晶器調(diào)寬報警時左下油缸位置值突變,設(shè)定值是正值,應(yīng)該使油缸向里運動,寬度減少,而實際位移傳感器反饋油缸向外運動,從連鑄生產(chǎn)漏鋼來看,錐度確實變小了,油缸實際向外移動了,可以排除油缸位移傳感器故障導(dǎo)致油缸運動反饋異常。

從圖1油缸的系統(tǒng)原理圖看出,比例閥輸入或者電源由于信號接觸不好,致使比例閥回到安全位置,即圖1中比例閥wvr9回到最左邊的位置;而控制系統(tǒng)由于參數(shù)設(shè)置問題沒有報警信號,電磁換向閥wvs13的電磁鐵Y110沒有斷開,壓力油通到兩個液控單向閥sun23的控制油口,液控單向閥處于打開狀態(tài),此時油缸處于自由狀態(tài),連鑄機生產(chǎn)過程中的鋼水靜壓力就可以使得下部油缸向外動作。但是HMI畫面上看報警信號沒有,在離檢進行故障模擬時,只要比例閥的相關(guān)電纜一斷開,立即報比例閥反饋故障,電磁換向閥wvs13失電,故障沒有重現(xiàn)。

從以上分析可以得出,結(jié)晶器油缸動作的異常原因可能是由于控制系統(tǒng)的參數(shù)設(shè)置問題,控制系統(tǒng)內(nèi)沒有及時發(fā)出報警信號,進行下一步工作。

3 故障解決措施

3.1報警參數(shù)的合理調(diào)整

連鑄生產(chǎn)過程中結(jié)晶器是重要設(shè)備,工況環(huán)境復(fù)雜,報警信息分為三級,“1級”為嚴(yán)重報警/系統(tǒng)停止,分29種類型,例如錐度偏差大、油缸沒有運動、油缸故障等;“2級”為嚴(yán)重報警,分3種類型,例如:連鑄機拉速超出范圍、風(fēng)機故障等;“3級”為報警,分10種類型,例如:結(jié)晶器調(diào)寬沒有開始、錐度校正等。

對影響生產(chǎn)及安全的1級報警等信息進行參數(shù)的優(yōu)化。錐度偏差大報警:當(dāng)單側(cè)結(jié)晶器錐度大于1.25%,或者小于0.8%時報警。當(dāng)單側(cè)錐度大于1.5%,或者小于0.6%時停機;油缸沒有運動故障:單個油缸在位置保持階段,當(dāng)設(shè)定的位置值與實際值相差0.6mm,超過2s后,報故障;油缸位置偏差大:當(dāng)位置的設(shè)定值與實際值的絕對值值差4mm時,報此故障;閥反饋故障:閥的設(shè)定值與反饋值大于10%,且持續(xù)0.5s,報此故障。

3.2油缸本體精度控制

結(jié)晶器調(diào)寬用的比例伺服油缸本體帶控制閥塊及位移傳感器,工況復(fù)雜,精度控制從以下幾個方面進行。

3.2.1缸體內(nèi)孔表面粗糙度控制

液壓缸裝配前,所有零件必須充分洗凈,安裝時采用專制裝配導(dǎo)向工具,謹(jǐn)慎操作;隔絕缸體與還是接觸部位的水分,減少接觸電位差腐蝕;油缸還是盡量少承受橫向載荷,減少燒結(jié)現(xiàn)象,防止脫落的鍍硬鉻層的金屬碎片流、留在缸體內(nèi);注意保管及系統(tǒng)清洗,減少外界異物進入缸體內(nèi);注意密封材料材質(zhì)與液壓介質(zhì)的匹配、安裝方式及周期的確認(rèn)。

3.2.2活塞(桿)精度控制

適當(dāng)加大活塞內(nèi)外圓處的倒角,外徑尺寸公差為f9,直線度≤0.02mm/100mm,與活塞內(nèi)孔配合的軸頸與外圓的同軸度不能大于0.01~0.02mm,安裝活塞的軸肩與活塞桿軸線的垂直度允差不大于0.04/100;活塞與缸孔的配合間隙適合,活塞的寬度尺寸在允許范圍內(nèi),加用活塞導(dǎo)向耐磨環(huán),防止活塞的單邊磨損;加強活塞與活塞桿的連接螺紋強度,減少安裝活塞桿與負載時活塞桿的轉(zhuǎn)動,防止活塞與活塞桿的脫接;活塞桿設(shè)計強度、剛度充足無失穩(wěn)彎曲,無異常振動,與負載的連接狀態(tài)靈活,防止活塞桿的彎曲;活塞桿無表面?zhèn)郏操|(zhì)鍍鉻層完好,活塞桿頸過渡處平緩圓滑,防止活塞桿部結(jié)構(gòu)性泄露。

3.2.3控制密封效果,減少泄露

密封件的安裝溝槽符合標(biāo)準(zhǔn),正確安裝O形密封圈,專用工具上應(yīng)有15°~30°的倒角,密封件無龜裂、玷污和脹肚性損壞;加支撐環(huán)和緩沖圈,防止唇形密封件背向圈被擠出破損;增加防擠擋圈,提高密封件的表面硬度,防止唇形密封件的正向圈的擠出與局部扭轉(zhuǎn)或全周長翻滾;活塞與缸壁、活塞桿與導(dǎo)向套之間間隙符合標(biāo)準(zhǔn),防止密封件的偏磨;加強液壓介質(zhì)的清潔度管理,防止液壓介質(zhì)內(nèi)顆粒污染物損壞密封件;杜絕敲擊振動液壓缸。

4 調(diào)寬油缸組件報警常見故障及處理

4.1比例閥常見故障及排除

我們調(diào)寬采用的高頻響比例閥,較一般的比例閥精度高,相對伺服閥而言,加工及使用精度都性對低,油液的清潔度保證在NAS7就可保證使用。值得一提的是,我們常常都能保證進油的清潔度,而從油缸回來的經(jīng)過比例閥的油液,一般在NAS10級或更差,我們沒有很好地控制或注意。根據(jù)多年現(xiàn)場維護經(jīng)驗,比例閥常見的故障如下:

4.1.1閥體結(jié)合面漏油

比例閥正確固定在連接底板上,不能損壞閥的密封圈;與閥底面連接的表面應(yīng)平滑,平面度要求0.01/100mm,粗糙度要求0.8,固定螺栓等級10.9級。

4.1.2比例閥不動作

主要爭議的問題是發(fā)現(xiàn)有給定,但控制閥本身的位置檢查無動作。這里有兩種情況:第一種是閥本體閥芯和閥套有異物或同心度不好真正的卡死。通過加強液壓介質(zhì)的清潔度管理,減少液壓缸的磨損,防止雜質(zhì)進入減少卡阻。控制閥件本身的質(zhì)量,嚴(yán)禁自行拆檢閥芯和閥套。第二種情況,主要是電氣方面的,比如更換放大器與比例閥沒有配套,接線不正確,電氣插頭與比例閥的連接不牢固接觸不良,指令信號丟失,閥件本體線路異常,等等,導(dǎo)致命令發(fā)出去了,實際閥芯沒有動作。

4.2油缸本體泄漏故障及排除

結(jié)晶器調(diào)寬油缸由于加工和使用要求精度高,作為外購件從奧鋼聯(lián)進口,自身的費用較高,所以按照4年安裝上線周期進行更換。在系統(tǒng)中,對液壓缸有一個專門檢測的參數(shù)“hyd”值。這個值體現(xiàn)的是每一個油缸的液壓零偏,影響環(huán)節(jié)主要有比例閥本體及放大板、平衡閥、液壓缸本體。設(shè)計允許hyd的值不大于30%,但實際上,當(dāng)這個值大于10%,調(diào)寬系統(tǒng)就會影響調(diào)寬響應(yīng),容易產(chǎn)生油缸報警。現(xiàn)場可以比較方便的排除比例閥及放大板、平衡閥異常后,油缸本體的內(nèi)泄基本可以確定。對油缸解體可以明顯看到缸體和密封件磨損。

5 結(jié)論

通過收集現(xiàn)場運行狀況及跟蹤調(diào)查結(jié)晶器故障分析發(fā)現(xiàn),連鑄機生產(chǎn)過程中結(jié)晶器調(diào)寬故障的原因主要是控制系統(tǒng)參數(shù)的設(shè)定不符合生產(chǎn)標(biāo)準(zhǔn)、油缸磨損后控制精度降低及比例閥的電氣接觸不良。依據(jù)以上分析制定整改方案,已經(jīng)快速消除結(jié)晶器調(diào)寬故障,減少連鑄機的停機時間。

[1]王春行.液壓控制系統(tǒng)[M].北京:機械工業(yè)出版社,2000.

[2]許賢良,丁雪峰,楊球來.非對稱伺服閥控制非對稱液壓缸的理論分析[J].機床與液壓2004,(03):78-79.

[3]吳麟.自動控制原理[M].北京:清華大學(xué)出版社,1990.

[4]張業(yè)建,李洪人.閥控非對稱缸電液伺服系統(tǒng)控制策略研究[J].中國機械工程,2001,(08):96-98.

[5]陳智軍.液壓萬能材料試驗機的PID控制[J].浙江工業(yè)大學(xué)學(xué)報,2004,(09):115-116.

[6]路甬祥.電液比例控制技術(shù)[M].北京:機械工業(yè)出版社,1987.

[7]BOSCH公司.電液比例技術(shù)與電液閉環(huán)比例技術(shù)的理論與應(yīng)用[M].北京:BOSCH公司,1997.

[8]孫寶元,楊寶清.傳感器及其應(yīng)用手冊[K].北京:機械工業(yè)出版社,2004.

The fault analysis alarm of the Dyna Width cylinders of crystallizer in continuous casting m achine

LI Yan,MA Xiao-fang,LIU Hui-ling

(Meishan Steel Company of Baosteel Group Co.,Ltd.,Nanjing 210039,China)

The Dyna Width-online of mold hasbeen widely applied in continuous castingmachine.Aiming at the alarmsor faults of DynaWidth cylinders in productive process,this paper analyzed the reasons from working principles of hydraulic system,working condition of cylinders and parameters setting of control system.Results show that the primary cause is the mismatching be tween the serve conditions of cylinders and the parameters setting of control system.Setting controlling parameters fitting for working condition by technological means can reduce the malfunctions of Dyna Width cylinders substantially.

Continuouscastingmachinem;Crystallizer;DynaWidth cylinder

TF341.6

A

1674-8646(2016)18-0010-04

2016-08-09

李艷(1977-),女,江蘇南京人,機械工程師,學(xué)士,主要從事煉鋼連鑄液壓設(shè)備的運行管理和維護工作。