小孔加工電火花脈沖電源實驗研究

張海峰 王立峰 劉建勇

1.北方工業大學,北京,1001442.北京市電加工研究所,北京,100191

?

小孔加工電火花脈沖電源實驗研究

張海峰1王立峰1劉建勇2

1.北方工業大學,北京,1001442.北京市電加工研究所,北京,100191

摘要:針對傳統脈沖電源普遍存在的電能利用率低、電阻發熱嚴重、散熱設備龐大等問題,提出了一種取消限流電阻的電火花脈沖電源結構。電源由PWM控制器、DC/DC變換器、加工脈沖時序發生器等組成。電源本身具有自動調節輸出電壓的功能,可實現空載擊穿電壓、脈沖寬度、脈沖間隔獨立可調,取消了體積龐大的工頻變壓器。通過多次小孔加工實驗獲得了脈沖電源加工過程中電極損耗率、小孔橢圓度以及單邊放電間隙等和電源穩定性相關參數的數據曲線,所得數據表明電源具有較好的加工穩定性和可靠性。

關鍵詞:電火花加工;脈沖電源;小孔加工;實驗研究

0引言

隨著制造技術的不斷發展尤其是排放控制技術的進步,柴油發動機在車載動力領域占有著非常重要的地位。噴油嘴是柴油發動機的關鍵部件,而噴油孔又是噴油嘴上的主要結構,因此加工高質量的噴油孔是柴油發動機提高排放標準的必然趨勢。電火花加工時,加工電極與工件采用非接觸式加工,沒有機械加工的切削力,因此非常適合小孔加工[1]。小孔加工機床所用脈沖電源為關鍵性部件,其性能的優劣,直接影響小孔加工的精度、速度和穩定性[2]。文獻[3]敘述了四種脈沖電源控制方式,提出了一種可控RC脈沖電源的設計方案。文獻[4-5]在電火花脈沖電源前級引入了串并聯諧振技術,減小了功率器件的開關損耗,但后級并未引入限制拖尾電流的裝置。文獻[6]針對線切割電源采用CPLD作為控制器分配加工脈沖取得了較好的加工效果。文獻[7]引入水基工作液分析小孔加工過程中電壓電流的變化以及對小孔加工的影響因素。總之,根據電火花加工小孔的要求,對特定小孔加工脈沖電源展開研究,無論是在理論方面還是在實際應用方面都有一定的價值。

本文從脈沖電源方面入手,對脈沖電源PWM控制器原理和DC/DC變換器性能行了分析,并對加工脈沖時序控制器結構進行了設計,然后利用小孔加工實驗對電源的穩定性和可靠性進行了驗證。

1小孔加工脈沖電源拓撲結構及原理

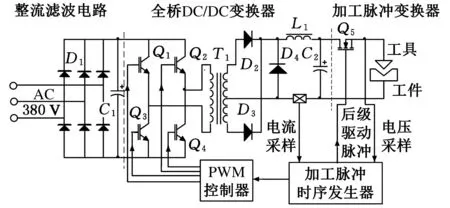

1.1小孔加工脈沖電源主拓撲

圖1為小孔加工脈沖電源主拓撲結構圖,電源主回路分為整流濾波器、全橋DC/DC變換器以及加工脈沖變換器三部分。整流濾波單元選用三相380 V交流電輸入,通過三相不控整流模塊D1濾波后得到530 V左右直流電壓;四個IGBT主功率管Q1~Q4組成了H橋DC/DC變換器,由PWM控制器調節四個功率管的占空比實現能量的傳輸和電壓的變換。圖1中,T1為高頻脈沖變壓器,實現能量的初級側和次級側的交換和隔離,開關管頻率控制在10~20 kHz之間,T1次級側快速恢復二極管D2、D3構成全波整流,D4完成續流,L1、C2構成輸出濾波器;后級部分設置加工脈沖變換器,主要為脈寬、脈間變換器以及電壓采集電路等,加工時根據放電電壓的大小(開路電壓和加工電壓)調節前級DC/DC變換器的直流電壓幅值,進而提供擊穿延時階段所需的擊穿電壓(100 V左右)和放電階段所需的放電加工電壓(25 V),通過對加工回路電流的檢測,消除加工過程中的有害脈沖,避免短路的發生,能夠實現小孔電火花加工過程的循環往復。

圖1 電火花加工脈沖電源原理圖

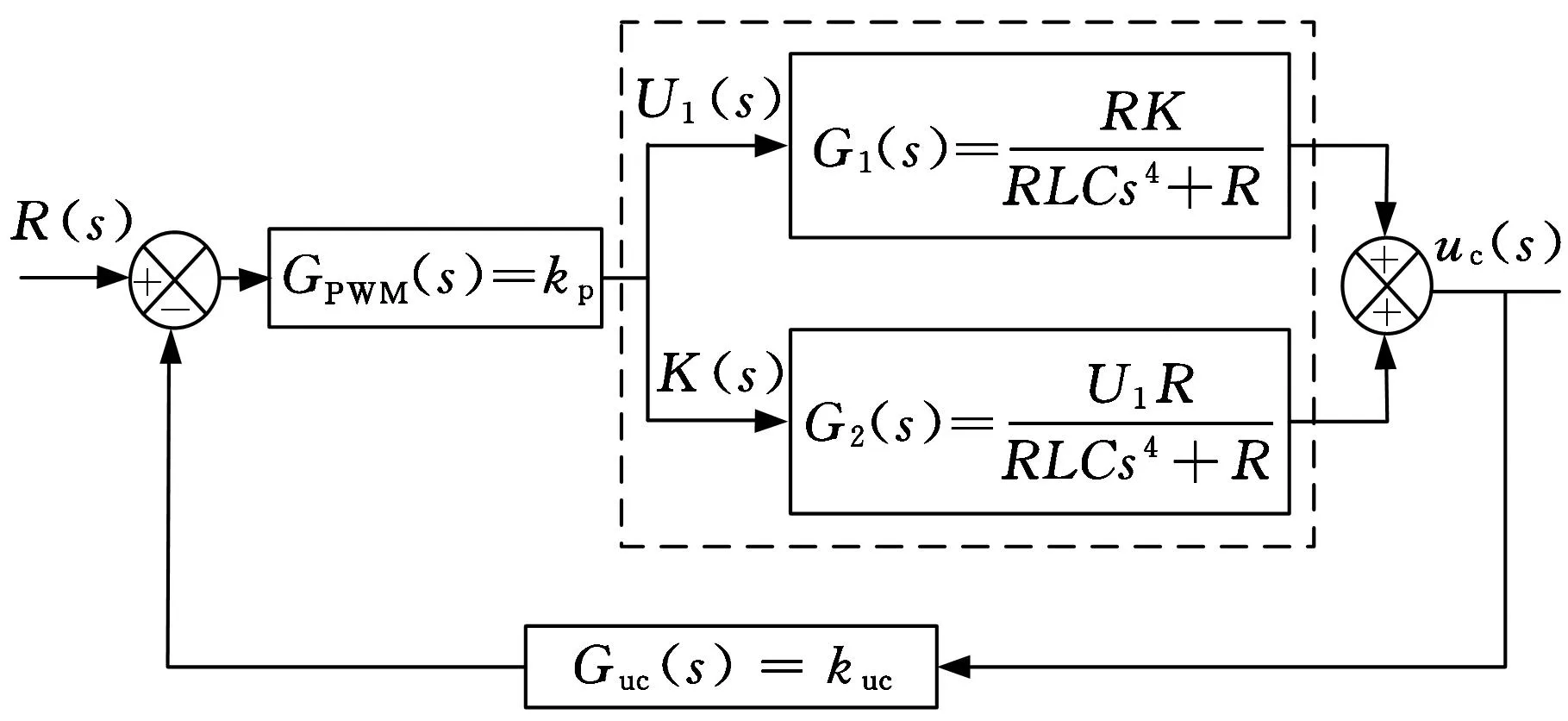

1.2基于PWM控制器的DC/DC變換原理

電路中PWM控制芯片選用UC3875移相全橋控制器,在DC/DC控制電路中引入閉環電壓負反饋,利用采集信號與參考信號的差值調整主回路中功率器件驅動脈沖寬度,從而實現DC/DC變換器輸出電壓的調整。圖2給出了PWM控制器的基本工作原理。

圖2 PWM控制器控制原理圖

圖2所示輸出電壓經R1、R2兩電阻分壓后獲得電壓采樣信號uf,電壓采樣信號再與參考信號ur進行比較放大后送入PWM控制器,其輸出作為功率開關器件的驅動信號調節占空比,從而調節輸出電壓,不同輸出電壓對應不同參考電壓ur(調節R3、R4)或通過調節采樣信號uf(調節R1、R2)來實現。可以看出,實現穩壓的關鍵在于PWM控制器對占空比的調節。

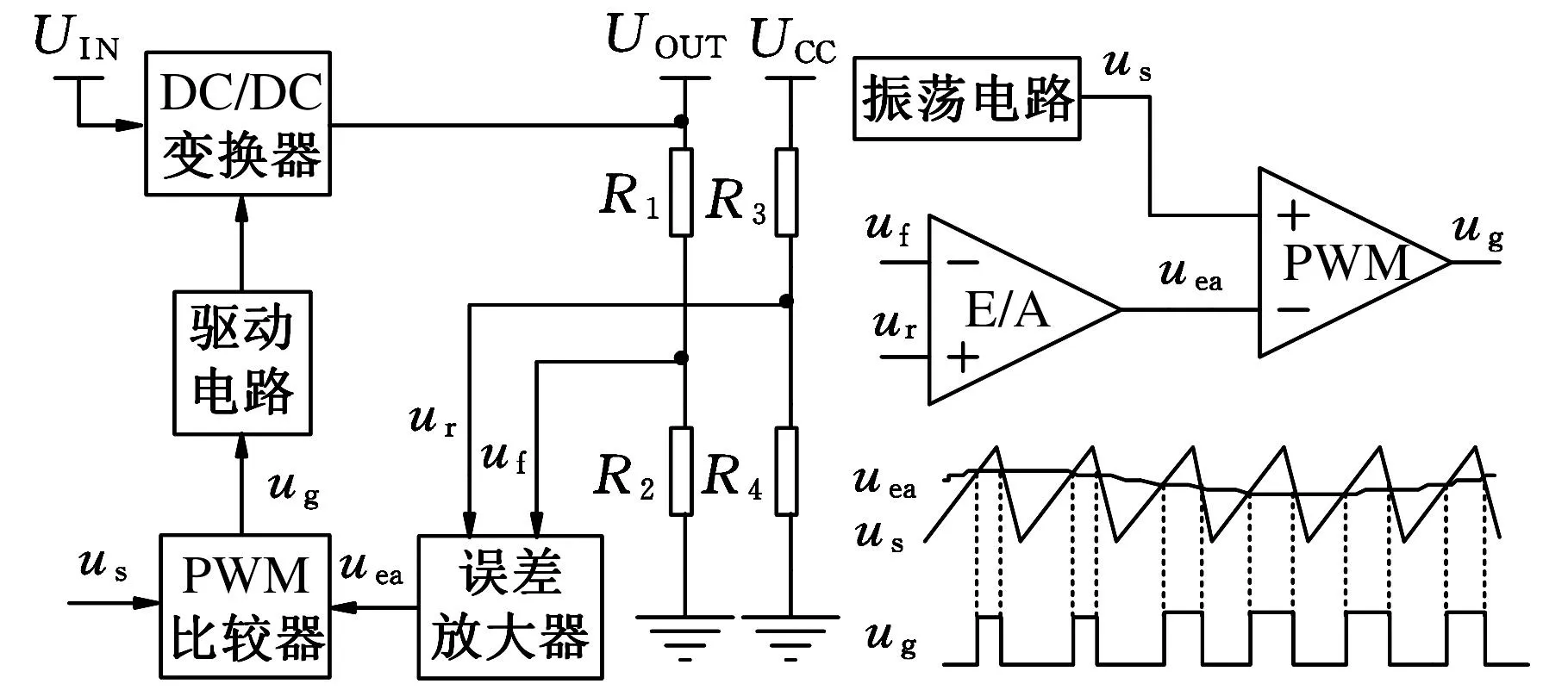

圖3所示為調節占空比過程中各部分電壓波形變化情況,調節過程如下:

圖3 全橋DC/DC變換器工作波形

(1)t0~t1階段,擊穿電壓延時過程。從t0時刻開始,在擊穿電壓ud作用下,介質間隙開始擊穿延時過程, t1時刻間隙擊穿開始放電加工。

(2)t1時刻,DC/DC變換器電壓下降進入調節過程。采樣電路檢測到工作電壓的變化,將采樣信號反饋回控制器,PWM控制器以較窄驅動脈沖輸出,調節輸出電壓下降,電壓UOUT即下降到uf與相對應的維持電壓ue,DC/DC調壓過程結束。

(3)t1~t2階段,加工脈沖放電加工過程。t1時刻在采樣電路作用下,系統進入PWM低壓穩定調節過程,使輸出電壓值穩定在給定值附近,使加工間隙穩定在放電狀態,直至t2時刻放電結束。

(4)t2時刻,DC/DC升壓過程。放電終止加工過程結束,間隙兩端電壓得以恢復,PWM控制器輸出較大脈沖寬度,輸出電壓上升,DC/DC升壓過程結束。

(5)t2~t3階段,消電離脈間和PWM穩壓調節過程。t2時刻,脈沖放電結束進入消電離間隔階段,電路進入PWM升壓調節過程,并迫使輸出電壓維持在給定值附近,加工進入消電離階段,直至t3時刻消電離間隔時期結束。

(a)放電加工電壓波形圖

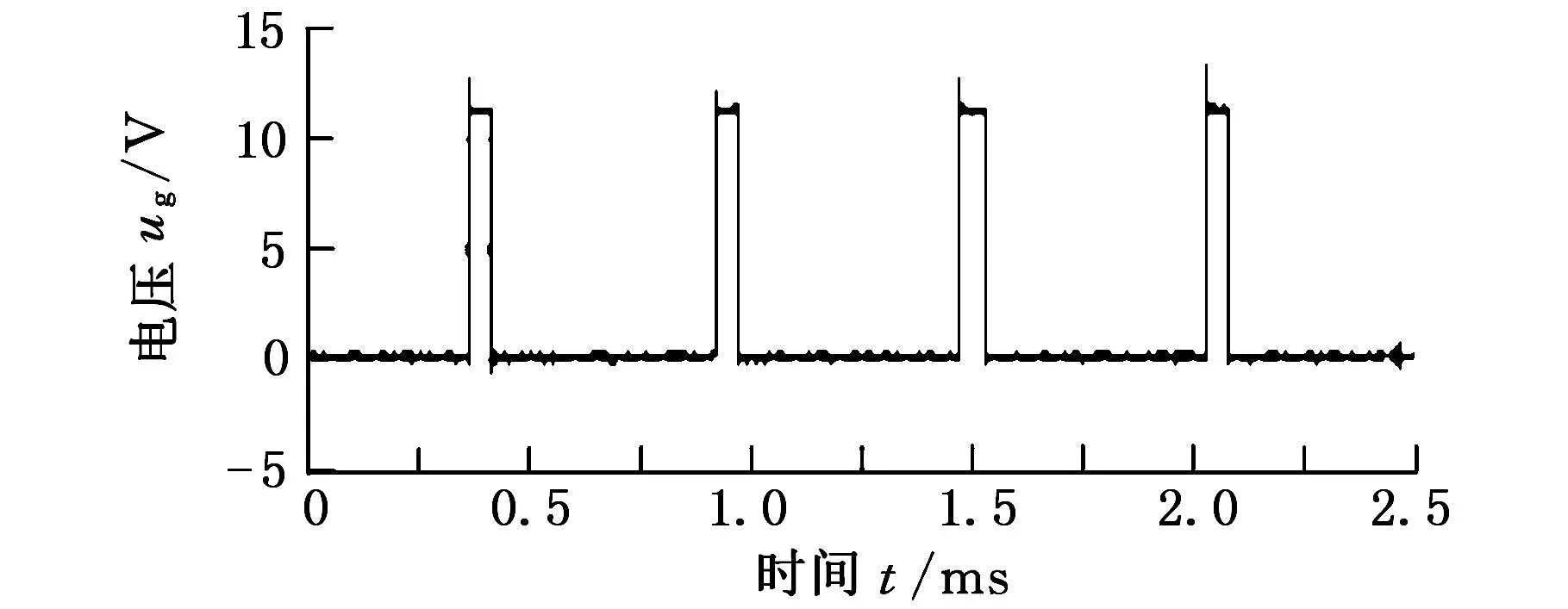

(b)擊穿電壓波形圖圖4 PWM控制器輸出波形

圖4所示為PWM控制器輸出電壓波形,其中圖4a為放電加工時,間隙電壓為25 V左右對應的控制器輸出脈沖寬度;圖4b為間隙擊穿時,間隙電壓110 V左右控制器輸出的脈沖寬度。

總結上述過程,脈沖電源完成了從延時擊穿到放電加工到最后消電離的往復循環電加工過程,整個控制過程中,控制信號在PWM控制器和加工脈沖時序發生器之間轉換,由加工脈沖時序發生器控制脈寬和脈間的時間定時,PWM控制器控制DC/DC變換器輸出電壓的數值。

1.3脈沖電源主回路動態數學模型

脈沖電源進行放電加工時,需要電源對放電間隙實時檢測,同時進行放電加工維持電壓和擊穿延時電壓之間快速的轉換,因此建立電火花加工動態電路模型,能更好地研究電源的動態響應速度,優化電源的控制策略[8-9]。

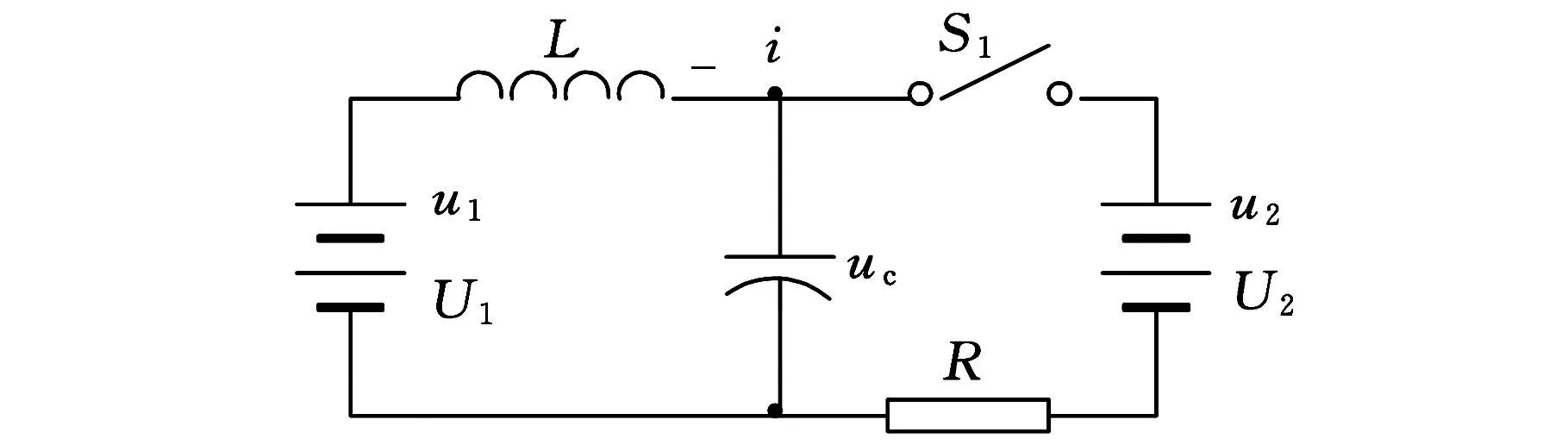

加工間隙是一個非電阻性負載,根據加工間隙在加工時近似保持電壓恒定的特性,擊穿后放電加工時的電壓可以等效為直流電源U2,電壓值維持在25V左右,加工過程中隨機因素作為電壓源U2的小信號擾動進行處理。系統分為前后兩級,分別由對應的功率器件控制,一個加工周期內包含導通和截止兩種工作模式,電火花脈沖電源在兩種模式下所得等效電路如圖5所示,從變換器在功率管導通和截止兩種不同狀態的不同拓撲結構下的狀態空間方程出發,經過平均-小信號擾動-線性化處理,得到表征變換器的電路模型和數學模型[8]。

導通模式下的狀態方程為

(1)

(a)導通

(b)截止圖5 脈沖電源兩種模式下的等效電路

截止模式下的狀態方程為

(2)

根據狀態空間平均法的原則,脈沖電源的狀態方程為

(3)

式中,k為前級電路的占空比。

整理得如下狀態方程:

(4)

對式(4)在工作點附近取小信號擾動為

(5)

對式(5)進行拉氏變換,可得

(6)

由于電路輸出反饋量為電壓uc,消去式(6)中的電流量I(s),因此電路具有兩個獨立的輸入變量U1(s)和K(s),一個輸出變量Uc(s),整理得

(7)

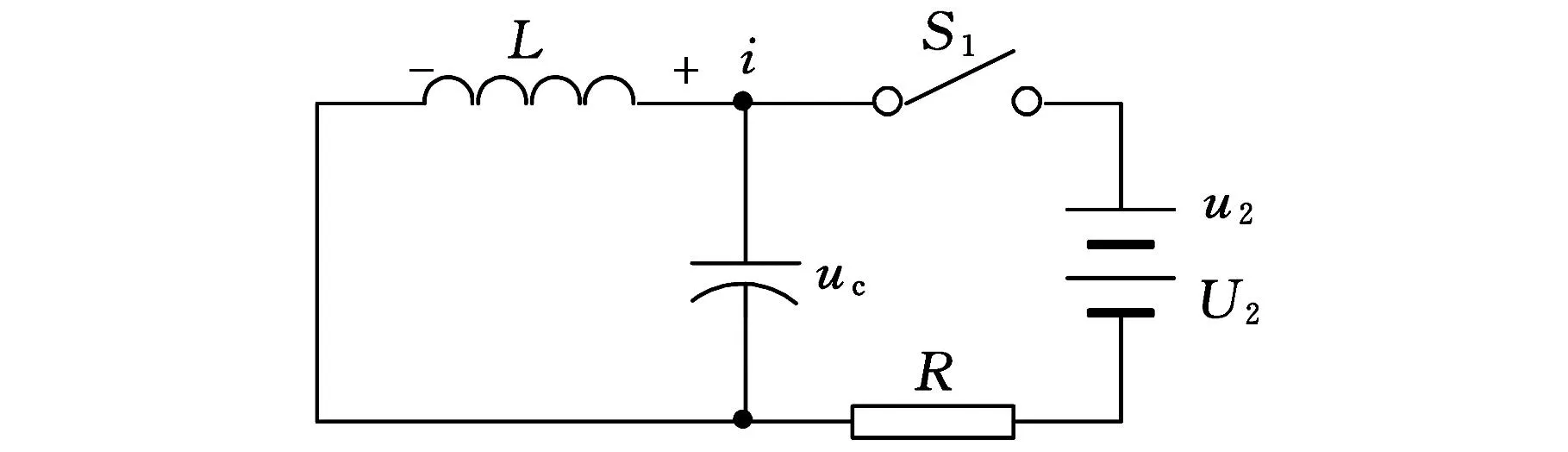

由式(7)得脈沖電源的傳遞函數框圖(圖6)。

圖6 電火花加工脈沖電源閉環傳遞函數框圖

圖6中虛線部分第一項代表輸入電壓擾動對輸出電壓影響的傳遞函數,第二項給出了占空比擾動對輸出電壓的影響傳遞函數,Guc(s)=kuc為輸出電壓的反饋信號傳遞函數。

2小孔加工脈沖電源實驗與分析

2.1小孔加工放電裝置原理

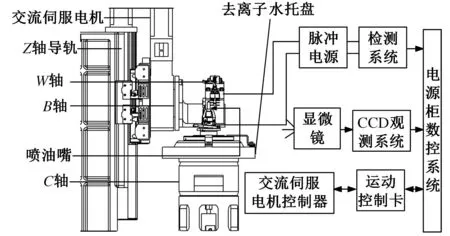

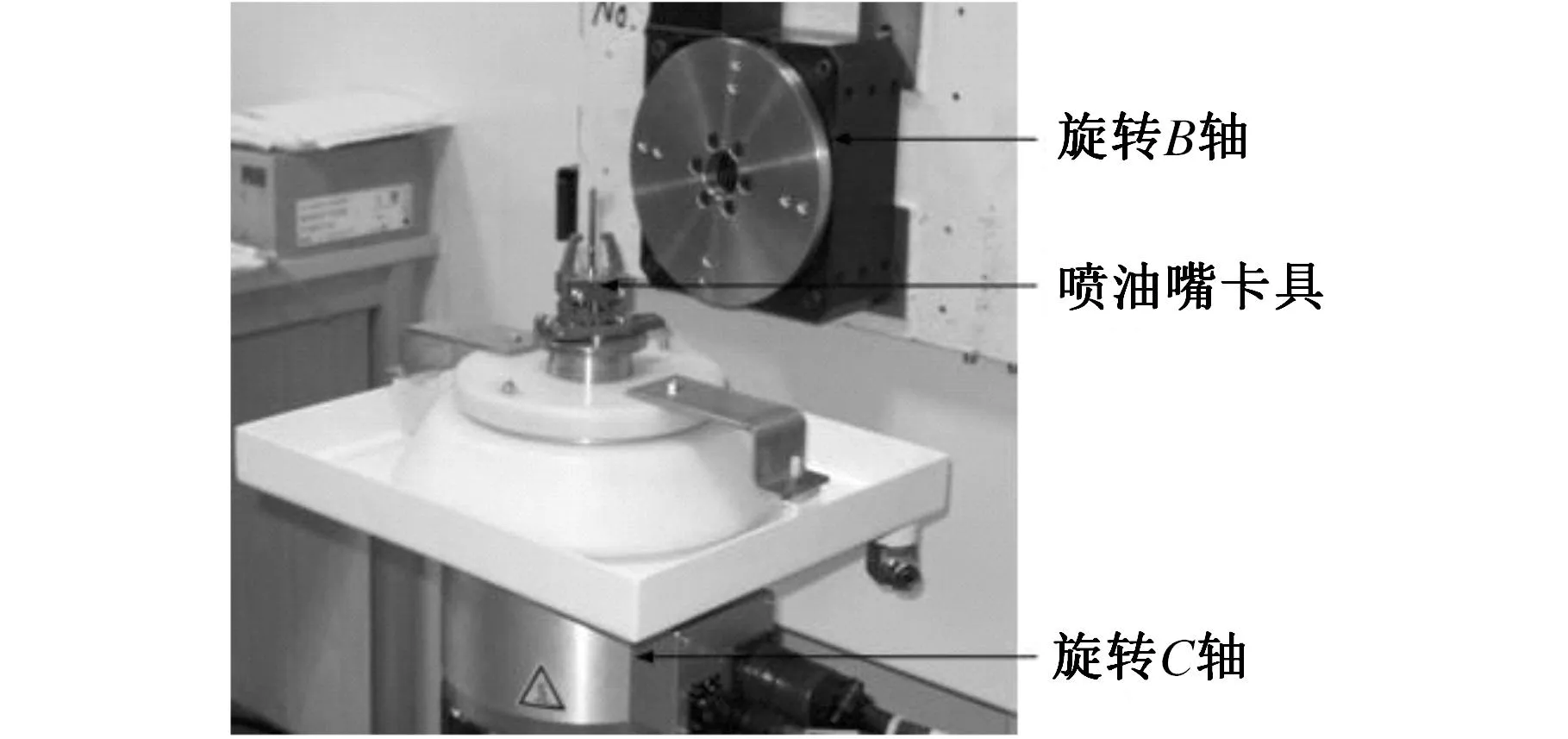

小孔加工機床原理如圖7所示,加工過程需要各軸配合移動,系統主要包含2個旋轉加工軸(B軸、C軸),4個直線進給軸(X、Y、Z、W軸),其中直線進給軸X、Y、Z為傳統意義上的3軸系統,B軸負責W軸空間位置的旋轉,C軸完成噴油嘴和卡具的旋轉定位,W軸用來輸送電極絲進給量。電氣部分包含了加工脈沖電源、檢測電路、光學顯微觀測系統、交流伺服運動控制系統以及計算機數控系統。

(a)原理圖

(b)實物圖圖7 小孔電火花加工機床示意圖

2.2脈沖電源加工實驗與分析

由于噴油嘴加工時測量孔型、錐度難度較大,故測試電源系統采用圓形平板不銹鋼工件,通過連續的加工實驗,得到碳化鎢電極絲加工不銹鋼(1Cr18Ni9Ti)時的電極損耗、加工時間、孔型、孔型錐度的數據。工件材料為1Cr18Ni9Ti,尺寸為22 mm×1 mm;電極材料為碳化鎢電絲,尺寸為φ0.29 mm×300 mm;設計加工孔徑為φ0.33 mm;工作液為去離子水,導電率為17.17 μS/cm;沖液方式采用流淌式沖液,沖液壓力(或流量)小于10 L/h。

表1給出了小孔加工過程放電參數與孔徑和電極損耗之間的數據關系。由表1可以看出,脈沖寬度和脈沖間隙對孔徑和電極損耗的影響較為復雜,通常情況下,占空比越大,小孔直徑越大電極損耗越多,但是占空比太大時往往引起小孔表面粗糙度惡化。因此放電加工時需要選擇合理的脈沖寬度和脈沖間隙來獲得較好的加工效果。加工過程中不僅占空比對電極損耗產生影響,加工電壓以及電流強度對電極損耗都有較大影響,峰值電壓提高以及電流強度加大都會造成電極絲的異常損耗。

表1 小孔加工實驗數據分析

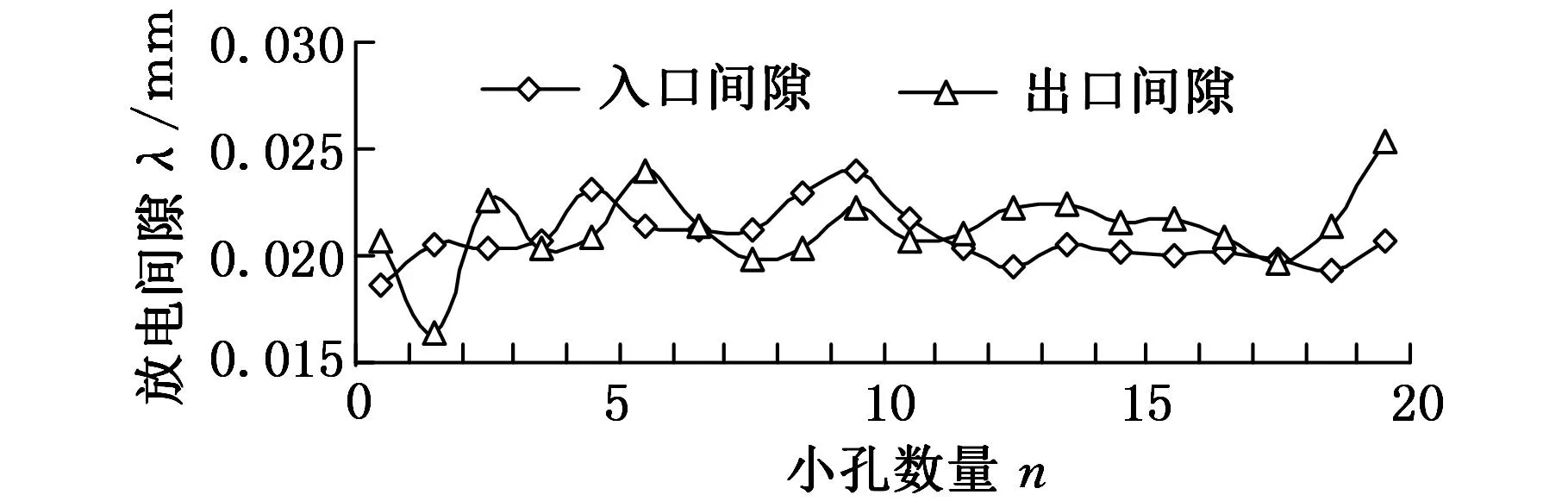

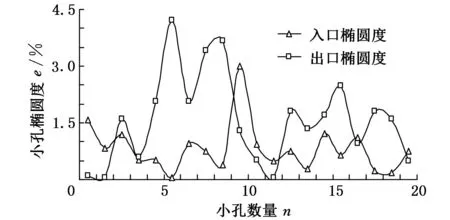

電源加工過程采用相同電參數連續加工20個孔得到小孔數據。通過已測數據分別得出電極損耗率、小孔橢圓度以及小孔加工單邊放電間隙的變化曲線如圖8~圖10所示。

圖8 小孔加工電極損耗率曲線

從圖8中可以看出,加工小孔過程中,電極損耗變化平穩,雖有個別試樣損耗偏高,但對于整體來講影響不大,可以通過數據修正加以剔除。同時以上曲線也說明電源加工的穩定性較好,保證了小孔加工的一致性。圖9所示為小孔加工過程中電極絲單邊放電間隙的變化曲線。從圖9中可以看出,入口和出口的單邊放電間隙變化都較小。這一方面說明了機床的機械精度和控制系統的穩定性較高,另一方面說明脈沖電源在加工過程中放電穩定,沒有出現劇烈的變化。

圖9 小孔加工單邊放電間隙曲線

圖10所示為20個小孔加工的橢圓度曲線變化情況,可以看出,20個孔入口的橢圓度整體變化要比出口的橢圓度變化平緩一些,主要原因是電極在初始加工時要經過修整,修整后的電極形狀規范,電加工時能更好地保證小孔的圓度,一旦加工到底部穿透時,會產生強烈的邊緣放電效應,使得出口橢圓度產生更大的不確定性,因此才會出現圖10所示的曲線變化規律。

圖10 小孔入口、出口橢圓度曲線

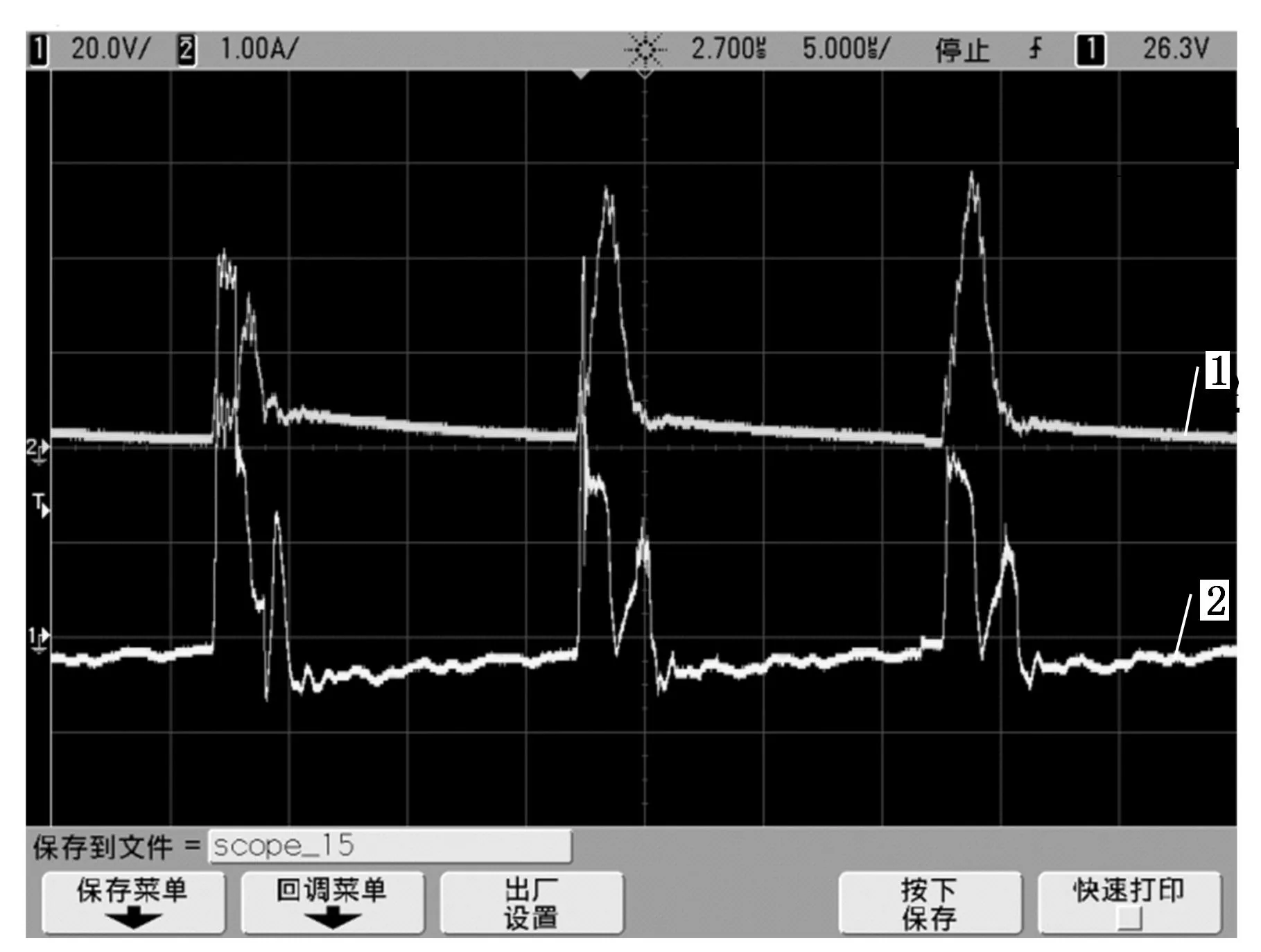

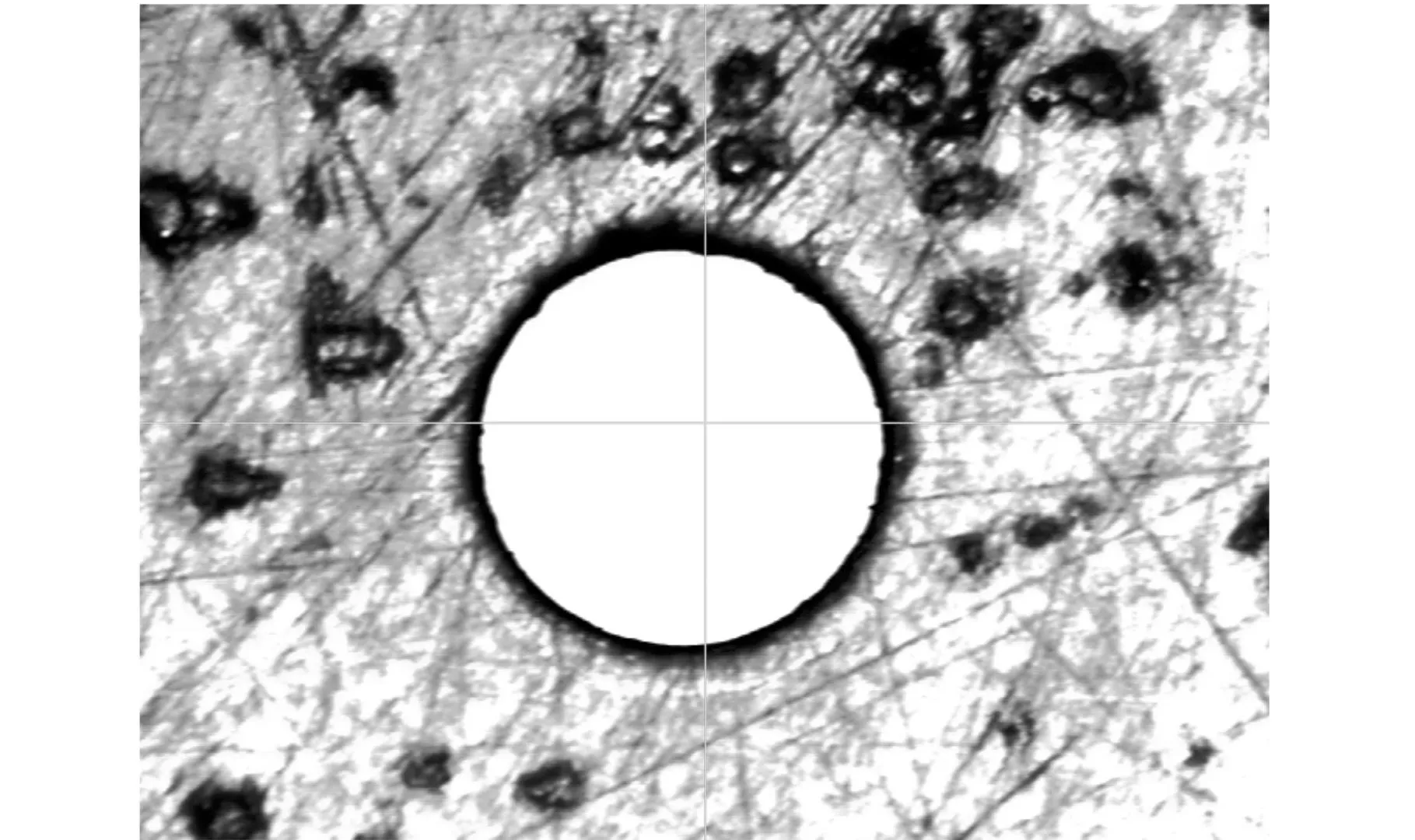

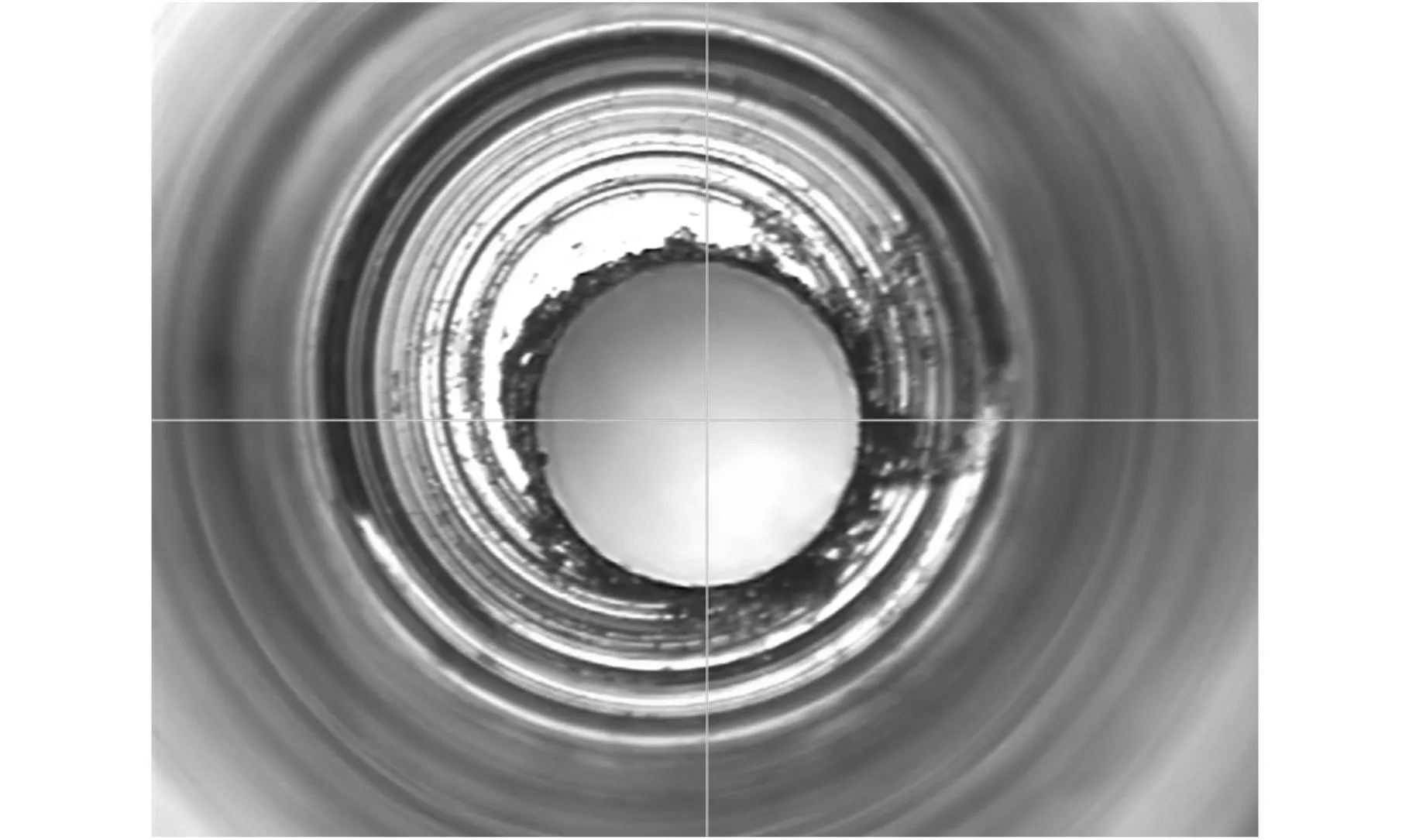

圖11所示為小孔加工脈沖電源放電波形,1為電流波形,2為電壓波形,在發生延時擊穿時刻電流迅速增加,電壓下降為20 V左右,維持火花放電。圖12、圖13為小孔加工后入口和出口的兩張顯微圖片,通過圖片可以看出入口處邊緣有電火花加工的變質區域,出口直徑大于入口直徑,圖片的放電效果很好地驗證了實驗數據結果。

圖11 小孔加工放電波形

圖12 小孔入口顯微圖片

圖13 小孔出口顯微圖片

3結論

(1)本文在分析小孔加工電火花脈沖電源拓撲結構和工作原理的基礎上,提出通過調節PWM控制器輸出脈沖寬度的方式來分別調節加工脈沖電壓和擊穿電壓的幅值。

(2)通過建立脈沖電源主回路動態數學模型,進一步分析了脈沖電源的動態響應速度,優化了電源的控制策略,同時分析了小信號擾動對系統穩定性的影響。

(3)通過小孔加工實驗分析了電源參數對小孔孔徑、小孔橢圓度以及電極損耗的影響,給出了以上參數和電源特性的變化曲線,實驗驗證了電源的穩定性。

參考文獻:

[1]Jahan M P, Wong Y S, Rahman M. A Study on the Quality Micro-hole Machining of Tungsten Carbide by Micro-EDM Process Using Transistor and RC-type Pulse Generator[J]. Journal of Materials Processing Technology, 2009, 209(4): 1706-1716.

[2]Jiang Y, Zhao W, Xi X. A Study on Pulse Control for Small-hole Electrical Discharge Machining[J]. Journal of Materials Processing Technology, 2012, 212(7): 1463-1471.

[3]Hu M H, Li Y, Tong H. Design and Experimental Study of a Multi-mode Controllable RC Pulse Generator for Micro-EDM[C]//Advanced Technology of Design and Manufacture (ATDM 2010), International Conference on IET. Beijing, 2010: 297-300.

[4]Casanueva R, Azcondo F J, Bracho S. Series-parallel Resonant Converter for an EDM Power Supply[J]. Journal of Materials Processing Technology, 2004, 149(1): 172-177.

[5]Baizan J, Navarro-Crespin A, Casanueva R, et al. Converter with Four Quadrant Switches for EDM Applications[C]//2013 IEEE Industry Applications Society Annual Meeting. Orlando, 2013: 811-816.

[6]Yan M T, Chiang T L. Design and Experimental Study of a Power Supply for Micro-wire EDM[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(11): 1111-1117.

[7]Shin H S, Park M S, Chu C N. Machining Characteristics of Micro EDM in Water Using High Frequency Bipolar Pulse[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(2): 195-201.

[8]宋博巖,王玉魁,趙萬生. 節能式電火花加工脈沖電源的動態特性研究[J].中國機械工程,2003,14(16):1354-1356.

Song Boyan, Wang Yukui, Zhao Wansheng.Research on Dynamic Characteristics of Energy-saving Electrical Discharge Machining Pulse Generator[J]. China Mechanical Engineering, 2003,14(16):1354-1356.

[9]張海峰,劉永紅,沈蓉,等. 高效電壓調節型電火花脈沖電源的設計[J]. 中國石油大學學報(自然科學版),2009,33(6):116-120.

Zhang Haifeng, Liu Yonghong, Shen Rong, et al. Design of Voltage-adjusting and High-effective EDM Pulse Generator[J]. Journal of China University of Petroleum (Edition of Natural Sciences), 2009,33(6):116-120.

(編輯王旻玥)

收稿日期:2015-09-07

基金項目:北京市自然科學基金委員會-北京市科學技術研究院聯合資助項目(L150006)

中圖分類號:TG661

DOI:10.3969/j.issn.1004-132X.2016.13.007

作者簡介:張海峰,男,1975年生。北方工業大學電氣與控制工程學院講師。主要研究方向為電火花脈沖電源以及電機設計。發表論文10余篇。王立峰,男,1989年生。北方工業大學電氣與控制工程學院碩士研究生。劉建勇,男,1983年生。北京市電加工研究所高級工程師。

Experimental Study of EDM Pulse Generator for Small Hole Machining

Zhang Haifeng1Wang Lifeng1Liu Jianyong2

1.North China University of Technology, Beijing, 100144 2.Beijing Institute of Electro-Machining, Beijing, 100191

Abstract:For the problems of the low energy utilization of conventional pulse generator, the resistors overheating and huge cooling equipments, a kind of EDM pulse generator was presented herein,which cancelled the current limiting resistors. The pulse generator was made up of a PWM controller, a DC/DC converter, a machining pulse sequence generator and so on. It could automatically adjusting the output voltages, and the no load voltages, pulse width and pulse interval were adjustable in a wide range. The bulky frequency transformer was cancelled in the pulse generator. The experimental curves of the electrode wear rate, small holes’ ovality and one-side discharge gaps were obtained by the multiple small hole machining experiments. The experimental curves were closely related to the stability of the pulse generator. These data show that the pulse generator has good stability and reliability.

Key words:electrical discharge machining(EDM); pulse generator; small hole machining; experimental study