三坐標測量方法與實際應用探討

朱敏濤 路世鋒 宋兵

摘 要:本文從三坐標測量機的相關原理構成著手,進一步的探究了三坐標測量機當中所使用到的坐標系,并對三坐標測量方法及其實際運用進行了詳細的分析,文末簡要的描述了測量方法能夠加以運用的領域與前景。

關鍵詞:三坐標測量;實際應用;發展趨勢

三坐標測量儀器自問世以來,作為世界先進的測量系統,在對結構復雜的工件進行精密測量的過程中起著越來越重要的作用,其不僅能夠對各種形狀的機械零件進行精確測量,而且還能夠應用于空間性的結構測量工作中,是從二維到三維的跨越式升級,使測量更加精準、高效,在測量儀器的專業化發展方面發揮著十分重要的指導意義。

1 三坐標測量機的構成要素

坐標測量機的主要是由四大部件系統組成,分別為儀器的主體構架(X、Y、Z三軸)、數據分析系統、數據采集測頭/測座、控制系統,在這當中主體結構的作用是進行一些基礎性的功能。運行方式一般是通過相關的程序指令來進行零件中的位置信息的收集,在通過數據分析系統整合數據進行分析,最后輸出用戶需要的測量結果。

2 三坐標測量機的坐標系

三坐標測量機通過建立坐標系,采集所在區域空間內所測要素的坐標位置,再通過復雜的數據處理計算所測要素數值。

2.1 機器坐標系(回機器零位后的坐標系):

測量機運用于日常工作當中的時候,需要接收指令后,測量機通過使用三軸光柵從零點來進行計數。若是添加了補償模式,三坐標測量機將會保持一種正常的工作狀態,在這個時候就要重點關注所有的坐標點相對于機械的坐標原點,這也被稱作為“機器坐標系”。使用機器坐標系的好處是做臨時測量或者零件無明顯的直線特征時,構造被測要素非常方便。

2.2 零件坐標系(以零件作為基準建立的坐標系):

當我們使用三坐標測量機對某機械進行正常測量時,測量人員一般都會以某一個機械的零件的三個典型特征方向建立新的坐標系,并為基準來展開測量工作。在這種情況下得到的坐標系是“零件坐標系”。使用零件坐標系的好處是在有圖紙的情況下,對此零件各種要素進行測量,可以非常方便地構造要素,而且進行評價是與圖紙對比非常直觀[ 1 ]。

3 三坐標測量方法分析

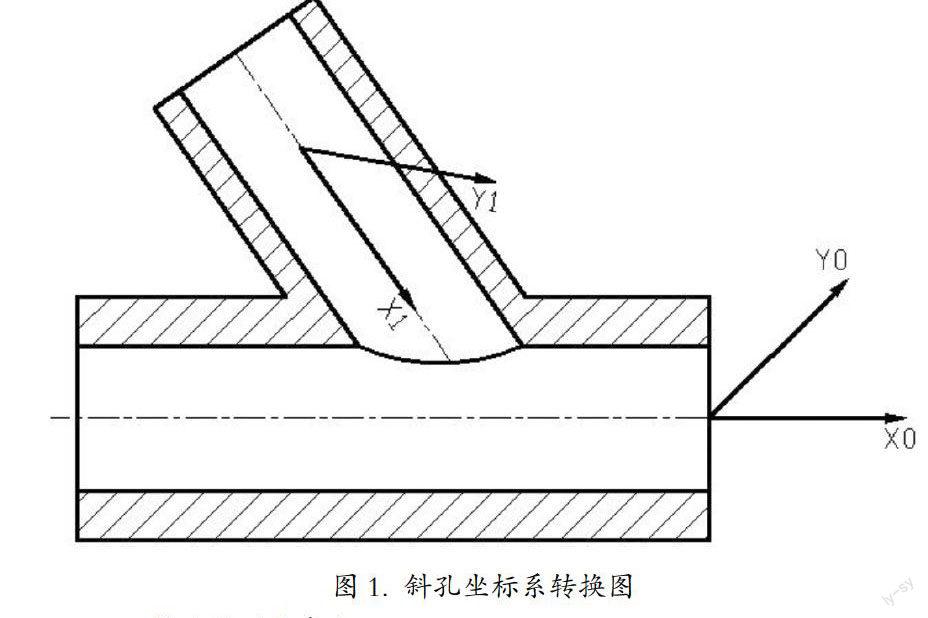

3.1 坐標系轉換

在運用三坐標測量機進行實踐測量時,通常用到的轉換方法一般有兩種,既是平移式坐標系與旋轉式坐標系。如果在實際工作的時候,有斜孔測量情況的時候,斜孔會同坐標軸產生一個角度,因而就要通過坐標系來進行旋轉以及轉換。所以,通過旋轉操作之后,在達到某一個角度的時候,其斜孔的方向就會同其中一個坐標軸出現同向性的情況,這就給后期的數據的處理帶來了一定的幫助,如圖1所示。坐標系可由X0、Y0轉換到X1、Y1。在通過坐標系的旋轉所得到的所有數據,其實都可以利用原來的坐標系來進行計算,這就極大的提升了實際測量的方便性、精確性。

3.2 構造被測要素法

通常來講,進行產品的生產當中,臺階孔的大小是有著極為重要的作用。但是由于臺階面本身構型以及大小就不一,所以,進行測頭監測就會遇到較大的難度。在三坐標檢測機運用操作當中,就要使用到墊塊的方法去不停的延伸被檢測物的增加。在最終數據產生后,就要把延展部分的數據減掉,剩下的便是有價值的數據。因為大部分的待檢測樣都是不規則的物體,這就給尺寸大小的檢測帶來了不小的麻煩,因而就要引入三坐標測量機來輔助數據的分析,從而能夠極大的提高數據分析的精準性以及快速性。

3.3 轉換測量基準法

在對比較復雜的模型的測量時,常常會出現基準同被測量的要素出現不一致的情況,因為這種工件具有較為特別的性質,因此對其精度的測量就極為難,所以,以往的檢測手段以及檢測方法就不能夠滿足其檢測要求。在這種情況下,需要使用到轉換基準法,其實是把被測性要素同中間的基準進行對比以及計算,然后經過大量的換算來確定需要檢測的元素、實際基準相互間的關聯。進行實際操作當中,就能夠極大的降低操作的復雜度,把工件穩定在加工正面,也就會導致工藝基準、被測要素沒有保持在同一平面的情況出現。比如,進行殼體形狀的加工當中,一般來說都會使用地面兩孔來對位置進行確定,然后再進行正面的加工。因為,該方式對加工孔和底面孔的位置度等的確定都有著極為嚴格的標準,因而就需要通過實際測量來進行基準孔的相互變換,除此以外,同樣需要關注的是在角度上的定向性。所以,在針對殼體的測量當中,能夠利用殼體當中的兩個瞳孔對角度固定、轉換基準確定等,實際的操作當中,就要使用到同一個平面當中的兩點來進行定位孔從而獲得實際的基準,進一步構建坐標系,隨后測量出殼體兩孔具體的坐標值。然后通過對工件的翻轉還有兩個通孔角對坐標信息進行反置,從而獲得實際的坐標系。

4 其他尺寸測量應用

在實際的機械制造當中,機械產品需要收集很多尺寸數據,從而得到比如導向裝置總的直度、圓度、拱度還有平行度上的大小數據,此外還需要針對角度、球、同心度和輪廓的尺寸進行測定,是因為這些零件會牽涉到幾何問題,因而對于零件的實際空間信息的測定就會比較的困難。比如在機械行業中廣泛應用的球體,有時當球體圓度不足時,會嚴重影響使用效果,導致球體提前磨損而失效。這個時候通過使用三坐標測量機進行數據的處理就十分的重要,它能夠把形狀公差縮小在極小的范圍當中。

5 三坐標測量方法的發展趨勢

三坐標測量作為新生代的測量方式發展迅速,是測量行業進步的主要驅動力,目前三坐標測量機主要從以下幾個方向發展:三坐標的測量精度、三坐標測量機的運行速度、三坐標測量軟件的智能化。

5.1 有利于提高測量的精密度

如今的三坐標測量機發展里程當中,現代化超精細的加工方法可以將其測量的精確度提升至納米級別,所以,在測量的公差度就要確保其精確度不能夠超過公差的十分之一,所以,開展這些工作的時候,通過使用三坐標測量機就能夠極大的提升其精準度,提升測量設備的精度。

5.2 有利于提高實際的測量工作效率

實際操作三坐標測量機進行測量的時候,它可以在一定范圍內有效的改進機械的總體結構,側重于輕型還有熱變形不大的新型材料的應用,比如空心薄壁結構、人工合成材料還有鋁陶瓷等等,能夠極大的提升零部件加工的科學性,從而能夠提升機械結構的優化;三坐標測量機的使用可以有效的提升控制系統在作業當中的性能,借助測量機在高速運行,并且可以確保其平穩性的性質,因而測量機工作的精度影響因素就是,確保設備不會出現較大的振動;運用三坐標測量機進行實際的操作過程當中,就要使用到動態性收集,進一步的提升其采集效率,深入地研究測量機運用于實際操作時的動態性誤差,同時對產生的誤差進行相應的補償,比如漂浮、測頭還有剛度等一些情況,極大的提升軟件在運用時的運行效率。

5.3 在航天領域的發展

在航天領域,對于航空發動機的生產當中,就要重點對其中的一些關鍵性零件部位進行不斷的提升,所有研發過程都與三坐標測量機密切相關,這也就顯示出了其重要的價值,在生產制造的行業的整體發展當中,對于原件質量的控制是尤為關鍵的一個步驟,并且還是航空制造行業非常關注的一個問題。針對航空發展動機的零部件研制過程中,相關企業對元件的檢測方法以及檢測設備的要求變得更加的精密化、科學化,所以,進行實際的生產時,便于確保航天行業發展的水平以及進展速度的先關要求,三坐標測量機逐漸成為了航空領域發展不可或缺的重要組成部分。比如,在進行航空領域逐漸前行過程當中,發動機的不斷研發對于航空領域的提升有著至關重要的意義,但發動機當中很多的元件有不同的構型存在,這也就使得數據的直接性測量帶來了不小的麻煩,通過使用三坐標測量機就能夠較好的對其尺寸大小進行準確的測算,于是能夠極大的提升航天零部件的精確度[ 4 ]。

參考文獻:

[1] 唱宇,楊桂棟.三坐標測量機的發展趨勢[J].民營科技,2015(03).

[2] 李志芬,逯永,王堯,胡建英.三坐標測量方法的研究[J].科技創新導報,2015(26).

[3] 黃沛麗.關于三坐標測量機坐標系的建立[J].科技信息,2010(18).

[4] 呂玉梅,臧繼嵩.三坐標測量方法探討與應用[J].北華航天工業學院學報,2009(04).