管殼式換熱器在壓縮機機組中出現泄露的研究與分析

徐鶴 韓曉峰

摘 要:分析管殼式換熱器的泄漏現象,提出折流板與銅管之間存在微小間隙,在壓縮空氣的沖刷下,兩者之間頻繁的碰撞和摩擦,導致銅管壁破裂泄漏。文章還提出了在銅管與管板之間增加耐磨的聚四氟乙烯套管,來保護換熱銅管的設計思路。

關鍵詞:管殼式換熱器;泄漏;分析;改進設計

管殼式換熱器在石化行業應用廣泛,但由于工藝介質、制造質量、管束材質等諸多因素的影響,管殼式換熱器泄漏問題時有發生。實踐證明,不銹鋼管束一旦出現泄漏問題,很難判斷泄漏的準確位置。采用整體管程打壓,將換熱器兩端扣上封頭,檢查管束,但因管束太多,很難找到漏點,嚴重影響著生產的長周期穩定運行。本文以A廠為例,實例分析了故障現象,以及提出了解決方法。

1 故障現象

壓縮空氣是生產企業的必要動力之一,A廠動力中心站房內安裝使用壓空設備是4臺水冷式BOGES0340無油螺桿空壓機。設備于2010年投用,狀態一直比較平穩,但近期卻多次發生冷卻器內漏的情況。其中一臺冷卻器漏水,由于發現不及時,導致冷卻水進入了壓縮機腔體,造成Ⅱ級轉子抱死的嚴重情況,由于故障出現的較有規律性,因此對其進行了相關的調查和分析,并提出了一些改進建議,供同行借鑒。

2 泄漏原因調查

2.1冷卻器的基本結構及有關參數

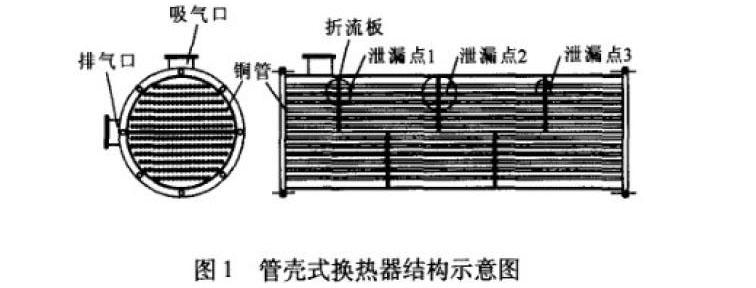

BOGES0340無油螺桿空壓機為兩級壓縮,配置的冷卻器為兩回程管殼式換熱器(結構見圖1),

冷卻水走管程,壓縮空氣走殼程,換熱器主要部件為紫銅管,管徑8mm,壁厚1mm,共計232根換熱管。

冷卻器中冷卻水進口溫度在25—32℃之間(冬夏季有所差異),出口溫度小于38℃,壓縮空氣出口溫度在180—195℃之間,I級壓縮出口壓力在2bar左右,Ⅱ級出口壓力在7.0—7.5bar之間。

2.2故障調查

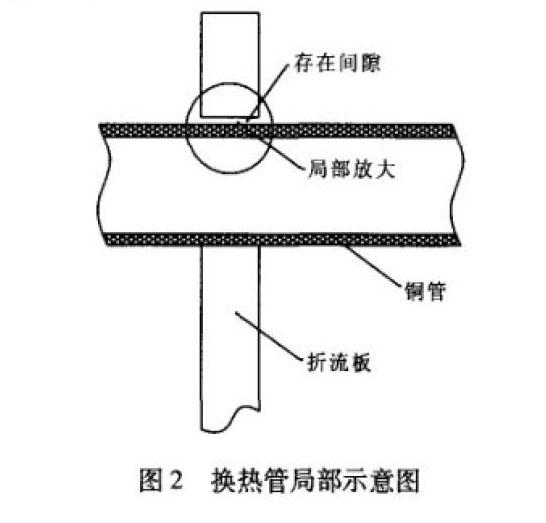

通過對發生泄漏的4臺換熱器進行檢漏,發現泄漏點多分布在換熱器上部,即靠近壓縮空氣進口側位置(如圖l所示),共計有5處漏點,其中1位置處有2根管有漏點,2位置處有2根管有漏點,3位置處有1根管有漏點。進一步檢查發現,漏點基本都分布在折流板與銅管接觸的地方,5處漏點中有3處為局部穿孔泄漏,2處為局部裂紋泄漏,用手對換熱銅管施加外力,發現上部的銅管有輕微的松動,銅管與折流板之間有擦痕,下部的銅管無此現象。

3 泄漏原因分析

3.1發生泄漏的部位多發生在冷卻器的上部,此處是壓縮空氣出口與換熱器接觸的位置。由于壓縮空氣的出口溫度(180—195℃)較高,因此換熱器上部的銅管外壁溫度也最高,機組長期運行特別是重載運行的時候,容易造成銅管受熱,機械強度下降。但管殼式換熱器的結構形式決定了這種情況是難以克服的。具體機械強度的影響有多大,難以準確判斷,這里只能作定性分析。筆者認為對于本案例,這只是導致泄漏的一個次要原因。

3.2管殼式換熱器在加工工藝中,換熱銅管被穿過兩頭的管板和中間的折流板,然后用機械漲管的方法將銅管與管板固定。折流板和銅管之間為了穿管方便,一般折流板的孔洞都會留有公差配合,這就使得折流板與銅管之間存在一定的間隙(見圖2),也就是說折流板和銅管之間實際上是松動的。當空壓機重載運行時,被壓縮的高溫(180—195℃)高速(查設備手冊,壓縮空氣出口速度在10.6m/s)空氣進入換熱器后持續的沖刷銅管,由于銅管兩端是固定的,壓縮空氣的沖擊力作用在銅管上,導致銅管受力擾動變形;當空壓機空載運行時,空氣進口閥門關閉,沒有壓縮空氣進入冷卻器,銅管的受力消失,銅管恢復原狀;當空壓機頻繁加卸載時,銅管就會交替出現受力變形和恢復原狀的變化過程,這就會引起銅管與折流板之間的不停的碰撞和摩擦。長時間的剛性碰撞和摩擦導致與折流板接觸部位的銅管壁逐漸變薄,從而導致局部穿孔或裂縫,使泄漏現象產生。因此折流板與銅管之間碰撞、摩擦是造成換熱管局部泄漏的主要原因。

4 改進設計思路

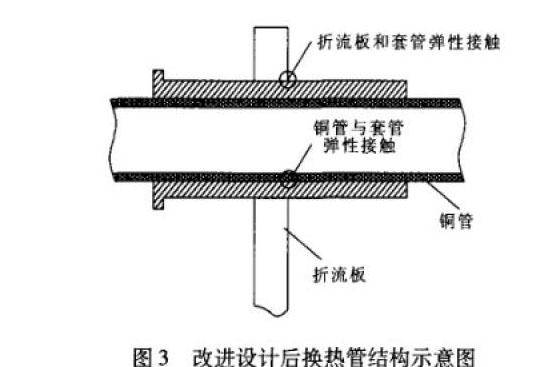

通過上面分析,我們知道折流板與銅管接觸的地方是受力比較集中的地方,其剛性的碰撞和摩擦是導致泄漏的主要原因,因此解決泄漏問題的關鍵是降低或避免折流板和銅管之間的剛性接觸。

據上述思路,本文提出在換熱銅管與折流板接觸的地方增加一層耐摩擦的保護套管的設計思路,一方面可以將折流板與銅管隔離開來(見圖3),減少了金屬之間的直接接觸,另外由于保護套管為塑性材料,也可以減少銅管和折流板之間的間隙,從而實現保護換熱銅管的目的。

在加工工藝上,宜對折流板的孔洞做倒角鈍化處理,以減少其棱邊對保護套管的摩擦。在套管材料的選擇上,可以考慮用聚四氟乙烯材料,因為其滿足了以下一些條件:

4.1具有足夠的強度和耐磨性,能夠滿足正常使用的需要。

4.2能夠耐受高溫,在冷卻水斷水的極限情況下,銅管壁溫度可能達到200℃,而聚四氟乙烯材料可以在250℃以下溫度時保證強度和性能不下降。

4.3成型性好,加工方便。

綜上所述,采用套管保護的方法在技術上是可行的,可作為管殼式換熱器的—種改進設計方法加以參考。

參考文獻:

[1]付偉.干氣密封技術及其在煉油廠壓縮機組中的應用[D].北京化工大學,2014.

[2]馬淑霞.渦旋壓縮機的摩擦與潤滑研究[D].蘭州理工大學,2007.