基于CPSO的點焊工藝參數統計建模和優化*

劉 偉,郭 猛

(1.東北石油大學 電氣信息工程學院,黑龍江 大慶 163318;2.北京工業大學 機械工程與應用電子技術學院,北京 100022)

?

基于CPSO的點焊工藝參數統計建模和優化*

劉偉1,2,郭猛1

(1.東北石油大學 電氣信息工程學院,黑龍江 大慶163318;2.北京工業大學 機械工程與應用電子技術學院,北京100022)

摘要:電阻點焊是多種因素交互作用的復雜過程,點焊熔核直徑和高度直接影響電阻點焊焊接強度,點焊熔核直徑和高度又受到許多工藝參數的影響。對0.7mm厚AISI1008標準鋼板進行點焊實驗,在分析點焊焊接工藝的基礎上,計全因子實驗研究焊接熔核尺寸與焊接工藝參數(焊接時間、焊接電流、焊接壓力)之間的關系,同時借助Minitab軟件對實驗數據進行多元線性回歸分析,建立焊接熔核尺寸與焊接工藝參數的統計模型,并對焊接熔核尺寸進行預測。利用混沌粒子群算法(CPSO)對統計模型進行優化,獲得最大焊接熔核尺寸下的最優工藝參數搭配。實驗結果表明,與正交實驗法相比,該方法具有更高的可靠性。

關鍵詞:點焊;全因子試驗;CPSO;工藝參數優化

0引言

電阻點焊是一個高度非線性、多變量耦合作用的復雜過程,不同的材料及不同的板厚需要不同的點焊工藝參數與之匹配,以使焊件達到最佳的力學性能和工藝性能。目前,電阻點焊工藝參數優化主要靠試驗手段,從現有的試驗中進行大量的試驗數據采集,通過各種分析手段和方法獲得最佳優化參數,但這種復雜性使得該方法確定最佳工藝參數存在操作復雜、精度低等缺陷。國內學者龍振華綜合利用數值模擬技術、BP神經網絡和遺傳算法對不銹鋼薄板進行點焊工藝參數優化,提高了焊接接頭的可靠性,改善了焊接質量[1];國外學者Hamed Pashazadeh利用神經網絡與多目標遺傳算法對標準鋼板進行點焊工藝參數優化,獲得了最佳工藝參數搭配,提高了焊接質量[2]。

針對0.7mm厚AISI1008標準鋼板進行點焊實驗,通過全因子實驗設計法建立焊接熔核尺寸與焊接工藝參數之間的數學統計模型,并對該模型進行預測驗證,同時采用CPSO算法對該模型進行優化,獲得最佳工藝參數匹配,以得到良好的焊接接頭,保證焊接質量。

1實驗設計

1.1實驗條件

在本研究中使用的材料是AISI1008標準鋼板,表1給出了鋼板的化學成分,鋼板厚度為0.7mm。實驗設備為:NIMAK中頻點焊機,型號為PMP6-2,焊接熔核采用線切割,由低倍顯微鏡讀取熔核尺寸的測量值[3]。

表1 鋼板的化學成分(%)

1.2點焊工藝分析

對0.7mm厚AISI1008標準鋼板進行點焊實驗,獲取多組點焊實驗數據,并對點焊工藝進行分析[4]。圖1和圖2為不同焊接電流與焊接時間情況下的熔核直徑和高度變化曲線圖。由圖可知,隨著焊接時間的增加熔核直徑也增大,焊接電流的增大也導致熔核直徑的增大,熔核高度與焊接時間之間沒有明顯的關聯。圖3為焊接時間固定為6周波情況下,熔核直徑隨焊接壓力變化曲線圖,由圖可知,隨著焊接壓力增加到0.35MPa,熔核直徑逐漸減小,焊接壓力繼續增加到0.45MPa時,熔核直徑逐漸增大。

圖1 熔核直徑隨焊接時間變化曲線圖(焊接壓力固定為0.3MPa)

圖2 熔核高度隨焊接時間變化曲線圖(焊接壓力固定為0.35MPa)

圖3 熔核直徑隨焊接壓力變化曲線圖(焊接時間為6周波)

1.3全因子實驗設計

由點焊工藝分析可知,影響熔核直徑與高度的三個主要焊接工藝參數為焊接壓力、焊接時間、焊接電流,把它視為輸入參數,熔核直徑和高度視為輸出參數,利用Minitab軟件可以評估輸入對輸出的影響[5]。本研究設計有2k個輸入參數組合的全因子試驗,k代表因子個數為3,即焊接時間、焊接電流與焊接壓力,每個因子有兩個水平,用-1與+1表示,因此,根據全因子實驗設計方法,一共考慮16個組合的輸入參數。表2為根據實驗數據設計的全因子實驗表。

表2 全因子實驗設計表

2數學統計模型建立

2.1熔核直徑與高度Pareto圖

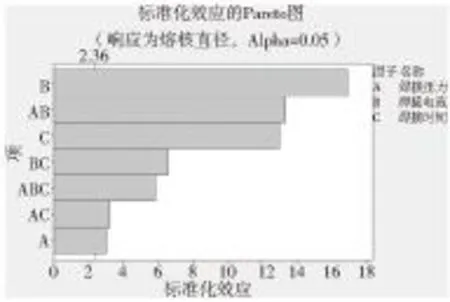

利用Minitab軟件的統計分析功能得到熔核直徑與高度的Pareto圖,如圖4與圖5所示。由圖4可以看出,所有參數及它們的組合對熔核高度均有影響,焊接電流對熔核高度的影響最大。由圖5可知,類似于熔核高度,焊接電流是影響熔核直徑最重要的參數,焊接壓力對熔核直徑的影響最小。

圖4 熔核高度帕累托圖

圖5 熔核直徑帕累托圖

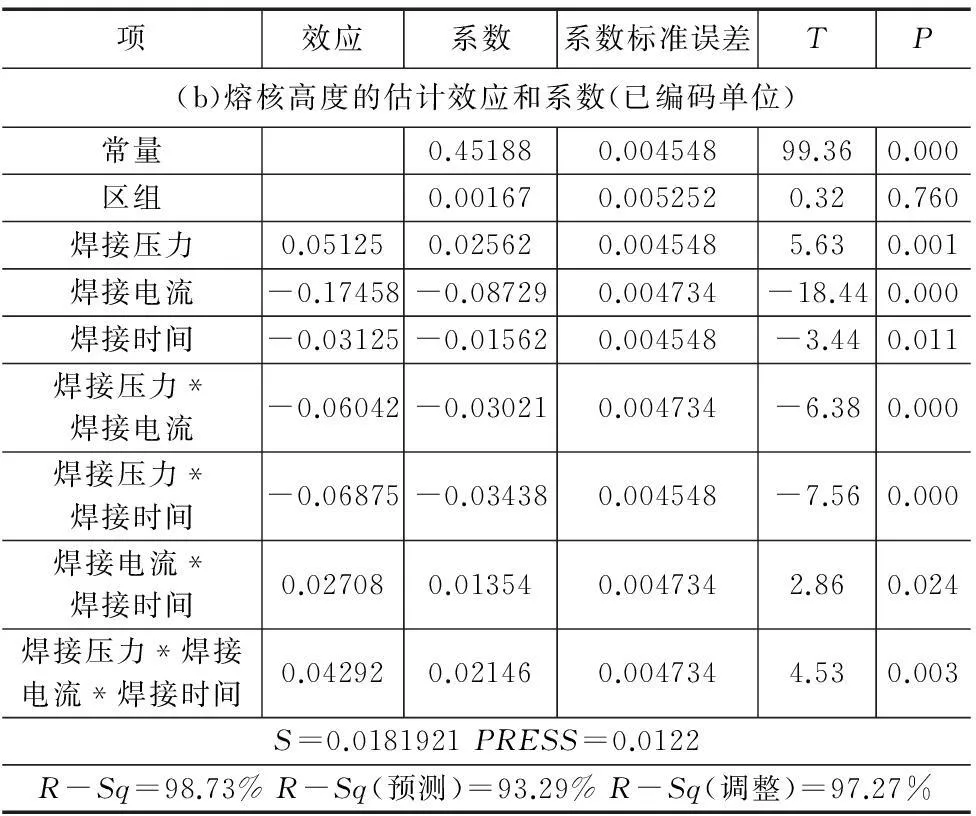

2.2回歸分析

借助Minitab軟件對全因子實驗進行回歸分析[6],得到熔核直徑與高度回歸分析表,如表3所示。T值為對每個回歸參數的逐個校驗值;P值為拒絕原假設的值,用來檢驗系數的顯著性水平,如果P值小于顯著性水平α=0.05,則其對響應有顯著性影響;S為回歸模型誤差的標準方差。回歸方程建立輸入與輸出之間的關系,在推導回歸方程時只考慮有效項對方程的影響,由表3可得熔核直徑與高度的回歸方程如下:

D=3.5863+0.2846I+0.21T-0.2246FI-

續表

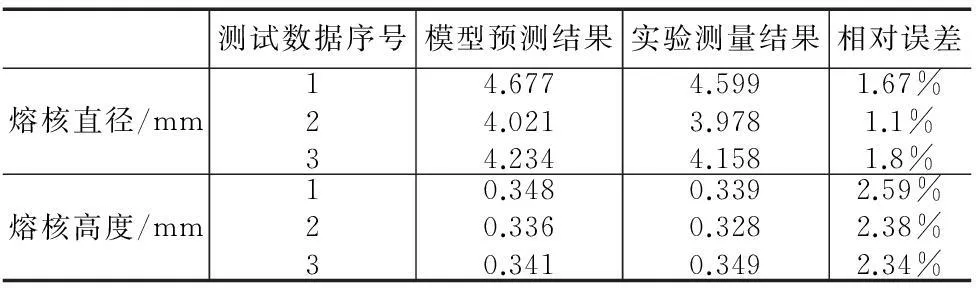

對該數學統計模型進行熔核直徑與高度預測,并與實驗測量值進行比較,如表4所示。由表可知,熔核直徑與高度預測相對誤差都在3%之內,具有較高的預測精度,獲得的數學統計模型可作為CPSO算法的目標函數。

表4 熔核直徑與高度預測結果

3數學統計模型的CPSO優化3.1設定目標函數

將熔核尺寸S(熔核高度與熔核直徑的乘積)作為目標函數,S=H·D,熔核直徑與高度可由回歸分析獲取。

3.2CPSO優化

混沌粒子群算法(CPSO)的基本思想是結合混沌優化與粒子群優化,對于給定的優化函數,將搜索過程映射到混沌軌道的遍歷過程,以避免陷入局部極小值,并最終獲得全局最優解。CPSO具體步驟如下[7-8]:

步驟1:初始化參數。包括種群規模、位置區間、粒子維數與加速系數等。

步驟2:評估各個粒子的適應度值,在每個粒子pbest中保存當前粒子的位置與適應度值,gbest保存pbest中最優位置與適應值。

步驟3:按照基本粒子群算法更新公式更新每個粒子的速度與位置。

步驟4:計算各個粒子的目標函數值,保留粒子群體中性能最好的20%的粒子。

步驟5:對粒子群體中的最優粒子進行混沌局部搜索,并更新粒子的個體最優值pbest與全局最優值gbest。

步驟6:判斷是否滿足停止條件,即是否達到適應度值要求或最大進化代數,若滿足則停止搜索,輸出最優解及目標函數值,否則轉向步驟7。

步驟7:根據如下公式收縮搜索區域:

0 0 步驟8:在收縮后的粒子群體中隨機產生粒子群體中剩余的80%粒子,并轉向步驟2。 3.3優化結果分析及驗證 借助MATLAB軟件對該數學統計模型進行優化,設置種群規模為25,粒子維數為3,加速因子為2,粒子取值區間[0,2],最大進化代數為500[9]。 圖6為目標函數值的變化過程。經160次迭代后獲得最大熔核尺寸為,約為1.672mm。此時最優點焊工藝參數搭配為:點焊時間12周波、點焊電流6.12kA、電極壓力0.4MPa,熔核直徑4.58mm,熔核高度0.365mm。 圖6 目標函數值變化過程 為驗證CPSO尋優結果的可靠性,對該工藝參數組合進行點焊試驗,將所得結果與正交實驗法相比,如表5所示。由表可知,熔核尺寸的相對誤差在3%之內,優于文獻[10]正交實驗法的3.2%,說明利用該方法尋優獲得的結果具有較高可靠性。 表5 優化方法結果對比 4結論 (1)針對0.7mm厚AISI1008標準鋼板,進行全因子實驗設計,借助Minitab軟件建立焊接熔核尺寸與焊接工藝參數之間的數學統計模型,并對熔核尺寸進行預測,具有較高的預測精度。 (2)利用混沌粒子群算法對焊接熔核尺寸與焊接工藝參數數學統計模型進行優化,獲得最大熔核尺寸下的點焊工藝參數搭配,實驗表明,該方法具有較高的可靠性。 [參考文獻] [1] 龍振華,程蓉.基于人工智能的薄板電阻點焊數值分析及工藝參數優化[J].組合機床與自動化加工技術,2013(6):139-141. [2] Hamed Pashazadeh,Yousof Gheisari,Mohsen Hamedi. Statistical modeling and optimization of resistance spot welding process parameters using neural networks and multi-objective genetic algorithm[J].J Intell Manuf,2014,2. [3] 常云龍,蘇杭,常榮輝,等.熔核尺寸與點焊工藝參數的回歸模型[J].沈陽工業大學學報,2007,29(6):655-658. [4] 孫庭秀.焊接電流對鋁合金點焊接頭組織的影響[J].熱加工工藝,2013,42(1):180-182. [5] L Boriwal,M M Mahapatra,P Biswas.Modeling and opTimizing the effects of process parameters on galvanIzed steel sheet resistance spot welds[J].Engineering Manufacture,2012,226(4):664-674. [6]S M Hamidinejad,F Kolahan,A H Kokabi.The modeling and process analysis of resistance spot welding on galvanized steel sheets used in car body Manufacturing[J]. Materials and Design,2012,34:759-767. [7] 劉金蕾.微粒群算法及其在作業車間調度中的應用[D].山東:山東大學,2010. [8] 崔凱波,秦俊奇,狄長春,等.基于ADAMS與CPSO算法的火炮結構參數優化設計研究[J].工程設計學報,2012,19(4):278-282. [9] 陳淵,馬宏偉.基于粒子群優化支持向量機的焊接缺陷分類[J].儀表技術與傳感器,2013(4):81-83. [10] 白鋼,張勇,楊思乾.點焊熔核尺寸與工藝參數關系的模型化處理[J].機械科學與技術,2004,23(5):570-572. (編輯李秀敏) The Statistical Modeling and Optimization of Spot Welding Process Parameters Based on CPSO LIU Wei1,2,GUO Meng1 (1.School of Information Science and Engineering, Northeast Petroleum University, Daqing Heilongjiang 163318, China;2.College of Mechanical Engineering & Applied Electronics Technology, Beijing University of Technology,Beijing 100022 ,China) Abstract:Resistance spot welding is a complex process with the interaction of a variety of factors.Welding nugget diameters and heights which is affected by many parameters directly affects the resistance spot weld strength. The spot welding experiments was experimented for 0.7mm thick AISI1008 steel sheet .Based on the analysis of spot welding process, full factorial experiment was designed to study the relationship between the welding nugget dimension and the welding parameters(welding time,welding current and welding pressure).Using Minitab software for multivariate linear regression analysis of the experimental data, the statistical modeling was established of weld nugget size and welding parameters and to predict the weld nugget size.The chaos Particle Swarm Optimization algorithm (CPSO) was utilized to optimize the statistical modeling and obtained the best parameters match for maximum welding nugget size. Experimental result show that this method is more reliable compared with orthogonal experimental method. Key words:spot welding; full factorial experiment;CPSO;process parameters optimization 中圖分類號:TH166;TG659 文獻標識碼:A 作者簡介:劉偉(1971—),男,黑龍江賓縣人,東北石油大學教授,博士,研究方向為智能控制與電力系統及其自動化;通訊作者:郭猛(1990—),男,山東濟寧人,東北石油大學碩士生,研究方向電力電子與電力傳動,(E-mail) qustguomeng@163.com。 *基金項目:國家科技重大專項資助項目(2009ZX04014-072) 收稿日期:2015-07-14;修回日期:2015-08-14 文章編號:1001-2265(2016)03-0144-04 DOI:10.13462/j.cnki.mmtamt.2016.03.040