基于高斯過程二元分類的刀具切削狀態的識別

林景棟,游佳川,黃立沛,劉 歡

(重慶大學 自動化學院,重慶 400044)

?

基于高斯過程二元分類的刀具切削狀態的識別

林景棟,游佳川,黃立沛,劉歡

(重慶大學 自動化學院,重慶400044)

摘要:通過以熱室圓盤鋸床切削工藝為背景,針對熱室圓盤鋸床在無法安裝測量傳感器的情況下需對切削狀態進行檢測識別的問題進行了研究。通過結合熱室圓盤鋸床結構特征,選取伺服電機轉矩、切削深度和實時切削速度作為狀態識別輔助變量,在分析了高斯過程二元分類方法和鋸床工藝的基礎上設計了一種基于高斯過程分類的切削狀態識別器,通過樣本數據進行訓練后,對熱室圓盤鋸床的切削狀態進行了分類和識別。將識別結果與實際切削狀態進行比較,結果表明,高斯過程二元分類的刀具切削狀態識別方法能夠對熱室圓盤鋸床工作過程中的切削狀態進行有效識別,準確度較高,能夠很好的反應熱室圓盤鋸床切削的實際狀態。

關鍵詞:高斯過程;二元分類;切削狀態;狀態識別

0引言

在熱室圓盤鋸床的切削工藝中,熱室圓盤鋸床的主要功能就是在自動化控制系統下對兩鋼制工件的焊接疤痕通過刀具進行自動打磨切削。在切削過程中,保證切削面的表面光潔度、切割溫度和切削精度是熱室圓盤鋸床切削的一個重要工藝指標,這就要求在切削過程中,控制系統能夠根據刀具不同的切削狀態實時的更新切削工藝參數。近年來,對刀具切削狀態識別的研究雖有了長足的發展[1-6],然而對于熱室圓盤鋸床切削工藝而言,由于其切削工件具有較強的放射性且切削環境較為特殊,鋸床設備無法安裝力傳感器、溫度傳感器、聲學傳感器等信號采集裝置;同時,切削加工伴隨著材料和工具的形變及熱傳導,加工過程具有極強的復雜性和隨機性,除此之外,工件的加工過程還存在著加工余量不一致,加工材質不均勻,刀具不斷磨損等各種相互耦合和制約的因素,常用的狀態識別方法很難適應這樣的工況[7]。因此,在實際生產中很難準確的檢測識別出當前工況條件下的切削狀態,切削工藝參數一般都是加工技術人員憑借經驗和參考手冊來選取,這就致使加工工藝一致性降低,加工精度下降和加工故障增多。而當加工對象、加工要求、機床條件改變時,僅靠加工人員經驗和手冊選取工藝參數就更難適應這些變化。因而實現切削過程中切削狀態的識別對提高熱室圓盤鋸床的切削效率、精度、可靠性以及對自動化切削的優化都有著重要意義。

為了解決熱室圓盤鋸床切削狀態的識別問題,本文結合熱室圓盤鋸床切削工藝和結構特點,從伺服電機反饋信號中抽取切割軸轉矩、切削速度、切削深度作為狀態識別器的輔助變量,采用高斯過程二元分類方法(GPC)結合進行狀態概率預測,大幅提高了切削過程中切削狀態識別的準確性,最終實現對熱室圓盤鋸床切削過程中切削狀態的有效識別。

1熱室圓盤鋸床切削狀態識別器

1.1高斯過程二元分類學習模型

高斯過程二元分類模型是建立在高斯過程機器學習基礎上的,與高斯過程分類不同的是,高斯過程二元分類模型的主要功能是預測測試數據對應的類別[8-10]。

在高斯過程二元分類模型中,訓練數據集可表示為:

D={(xi,yi)|i=1,…,m}

(1)

式中,xi為輸入值;yi∈(-1,1)為與之對應的二元分類標志。

通過式可知,高斯過程二元分類模型的主要功能就是預測測試數據x對應的類別y。對于確定的x,其概率密度分布可表示為p(y|x),滿足伯努利分布,設y=1的概率為:

p(y=1|x)=Φ(f(x))

(2)

式中,f(x)稱為潛在函數;Φ(·)為標準高斯分布的累計概率密度函數,作用是將潛在函數f(x)的值轉換到固定的區間內;在此基礎上,進一步選取sigmoid函數Φ(z)=1/(1+e-z)將區間約束的值映射到[0,1]區間。為簡化公式表達并方便推導,設fi=f(xi),f=[f1,…,fm]T,X=[x1,…,xm]T。

對于指定的潛在函數,觀察值是獨立的伯努利分布變量,其似然函數為:

(3)

潛在函數的先驗分布為:

p(f|X,θ)=N(0,K)

(4)

式中,K為m×m階協方差矩陣,Kij=k(xi,xj,θ),k(·)表示與θ有關的正定協方差函數,θ稱為超參數。

高斯過程模型的協方差函數需要滿足:對任一點集都能保證產生一個非負正定協方差矩陣。常用的協方差函數為Squared Exponential函數,可表示為:

(5)

式中,超參數θ={σf,l},最優超參數可通過潛在函數f的極大似然法來估計。

通過不斷獲得實驗觀察值,根據貝葉斯規則,潛在函數f的后驗分布可表示為:

(6)

1.2高斯過程二元分類預測模型

高斯過程二元分類預測模型主要用于高斯過程分類器的預測過程。由建立的高斯二元分類的學習模型可知,與x*對應的潛在函數值f*的條件概率為:

(7)

進一步,y*的預測概率可表示為:

(8)

式中,當y*的預測概率大于0.5時,y*=1,否則y*=-1;由于式(7)和式(8)均無解析解,因此可以采用Laplace’s 與Expectation Propagation 等逼近法獲得近似解。設m和A為近似解的均值和方差,則潛在函數f后驗分布的近似高斯分布可表示為:

p(f|D,θ)≈q(f|D,θ)=N(m,A)

(9)

同樣,f*的后驗分布可設為近似的高斯分布,表示為:

(10)

其中,均值和方差分別表示為:

(11)

式中,k*=[k(x1,x2),…,k(xm,x*)]T,表示x*與訓練輸入X之間的先驗協方差矢量。

最后,x*屬于第1類的預測概率可表示為:

(12)

1.3切削過程輔助變量選取

切削過程中狀態的改變,主要是由于切割片自身的磨損造成的。從微觀角度來看,隨著切削的不斷進行,切割片上的切削粒與工件不斷摩擦,在完成對工件切削的同時自身也存在著一定磨損,從而導致切削前角變大或者變小[11-12]。因此,在切削速度不改變的情況下,切削力會相應的產生變化。而根據熱室圓盤鋸床的結構特征,在沒有安裝額外傳感器的情況下,切削力的變化通過傳動結構傳遞反饋,最終反應為伺服電機工作狀態的變化。

根據熱室圓盤鋸床的切削流程,選取切割軸轉矩、切削速度、切削深度作為狀態識別器的輔助變量。從熱室圓盤鋸床結構圖中可以看出,如圖1和圖2所示,熱室圓盤鋸床的切削速度主要是Y軸的進給速度和切割片轉動速度的合成;切削深度是X軸上的速度與時間的積分,即切削在X軸上的軸向位移;切割轉矩可直接通過伺服驅動器讀出。因此,選取的輔助變量可通過伺服驅動器中可讀實時參數運算得到。

圖1 熱室圓盤鋸床的正視圖

圖2 熱室圓盤鋸床的俯視圖

1.4切削過程輔助變量預處理

由于選取的三個輔助變量不在同一量綱,數值各不相同,數量級差別較大,為了不使某個訓練樣本分量因為過大或過小而使其他的樣本分量失去調整意義,需要對訓練數據進行歸一化處理。通過采用較為常用的Z-Score歸一化方法,將所有的輔助變量規范成標準的正態分布,樣本數據均轉換為無量綱指標測評值,各測評值都處于同一個數量級別上,為后續綜合測評分析提供可能。

采用Z-Score歸一化方法進行數據處理,用x表示具體輔助變量的樣本集合,有:

x=(x1,x2,…,xm)

(13)

式中,xi表示輔助變量的第i個樣本值。

建立映射f,有:

(14)

其中,xmean為x的均值;xvar為x的方差,可分別表示為:

xmean=mean(x1,x2,…,xm)

(15)

xvar=var(x1,x2,…,xm)

(16)

根據熱室圓盤鋸床的工藝流程,針對切割片的磨損情況可將切削狀態分為三類,分別為“正常狀態”、“正磨損狀態”和“負磨損狀態”。在正常狀態時,切割片的磨損程度較為樂觀,可以依據當前切削參數繼續進行切削;在正磨損狀態時,切割片上面的切削粒大部分切削前角增大,可適當增加切削速度或切削深度的切削,從而提高切削效率;與正磨損狀態相反,負磨損狀態下切割片上的切削粒的大部分切削前角減小,此時的條件并不利于切削,因此需要相應減小切削速度。

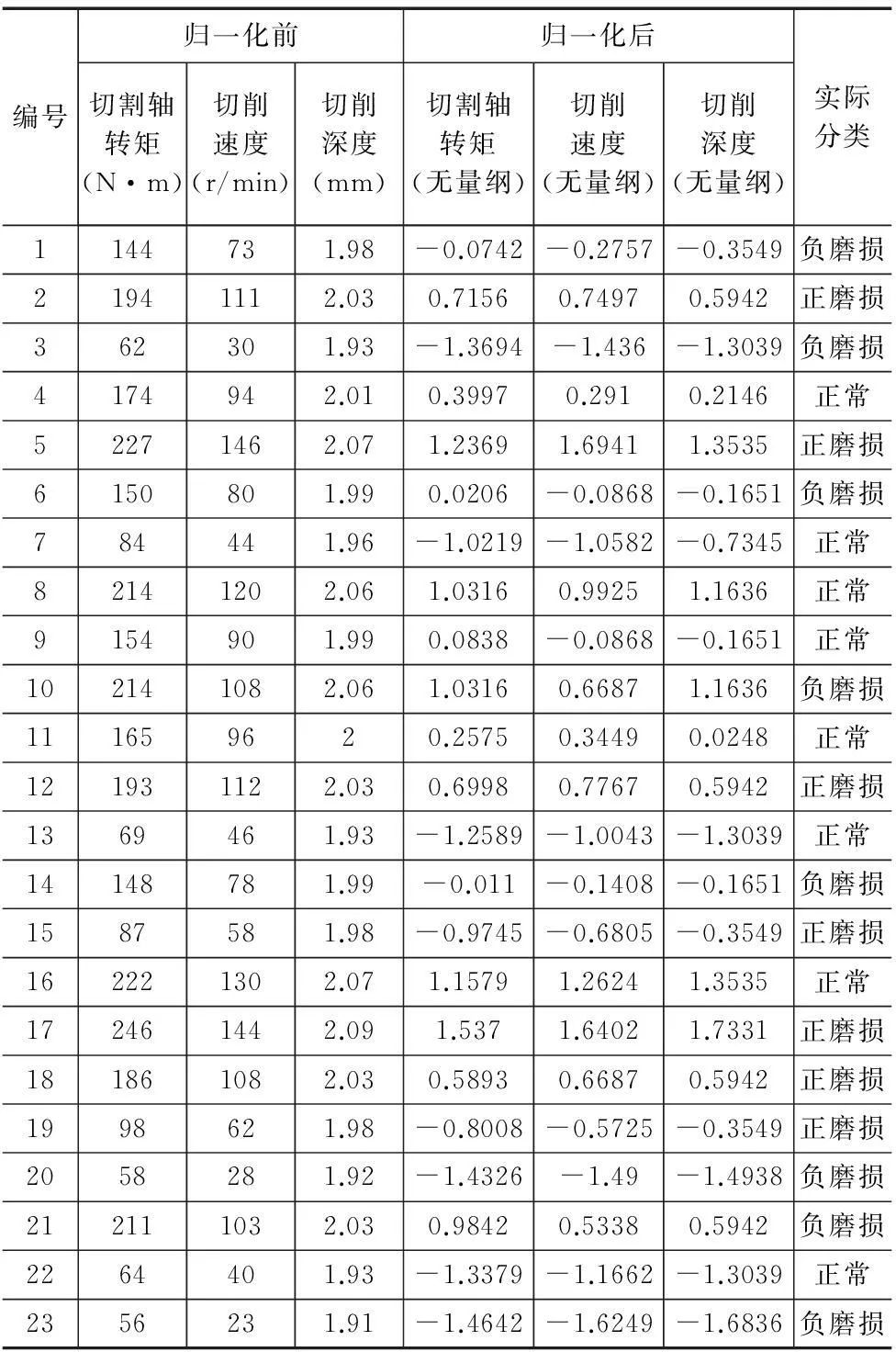

通過上訴分析,選取切割軸轉矩、切削速度、切削深度作為判斷切削狀態的輔助變量,首先通過伺服驅動器采集切削過程中的有效輔助變量,并根據觀測到的刀具的實際磨損情況進行切削狀態的分類。同時,采用Z-Score歸一化方法對采集到的輔助變量進行歸一化處理,得到歸一化后新的輔助變量值,如表1所示。表1為切削過程中采集到的23組輔助變量樣本數據,其中第1~15號樣本數據作為訓練數據,用以訓練高斯過程分類器,第14~23號樣本數據作為預測狀態的驗證數據,用以驗證訓練后高斯過程分類器的識別效果及準確率。

表1 切削過程實時數據樣本表

2熱室圓盤鋸床刀具切削狀態識別

根據熱室圓盤鋸床切削狀的實際工藝和需求,在切削過程中通過切削刀具的前角大小將切削狀態分為“正常狀態”、“正磨損狀態”和“負磨損狀態”三個狀態。而從分類角度來看,三狀態的分類方式構成了一個三元分類問題,需要將其分解為三個二元分類問題進行解決。具體的過程如下:首先采用高斯過程二元分類方法分別預測樣本數據屬于正常狀態、正磨損狀態、負磨損狀態的概率值,然后比較三個概率值,通過比較判斷,屬于某一狀態的概率最大,就認為該樣本屬于這一狀態。

切削狀態分類GPC模型的收斂標準為:迭代步數大于等于200步或者在迭代過程中目標值的絕對差值小于1×10-6。通過輔助變量訓練樣本的訓練,采用共軛梯度優化算法求解訓練樣本的似然函數的極大值,在此過程中尋優高斯過程分類模型的超參數。

按照上述規則,以GPC模型為基礎,設計高斯過程分類器。結合熱室圓盤鋸床切削狀的實際工藝和需求,以第1~15號樣本數據作為訓練數據用以訓練高斯過程分類器,分別對輔助變量樣本中第14~23號樣本數據屬于正磨損狀態、正常狀態、負磨損狀態的概率進行預測,預測結果如表2所示。

表2 三種狀態下的GPC概率值

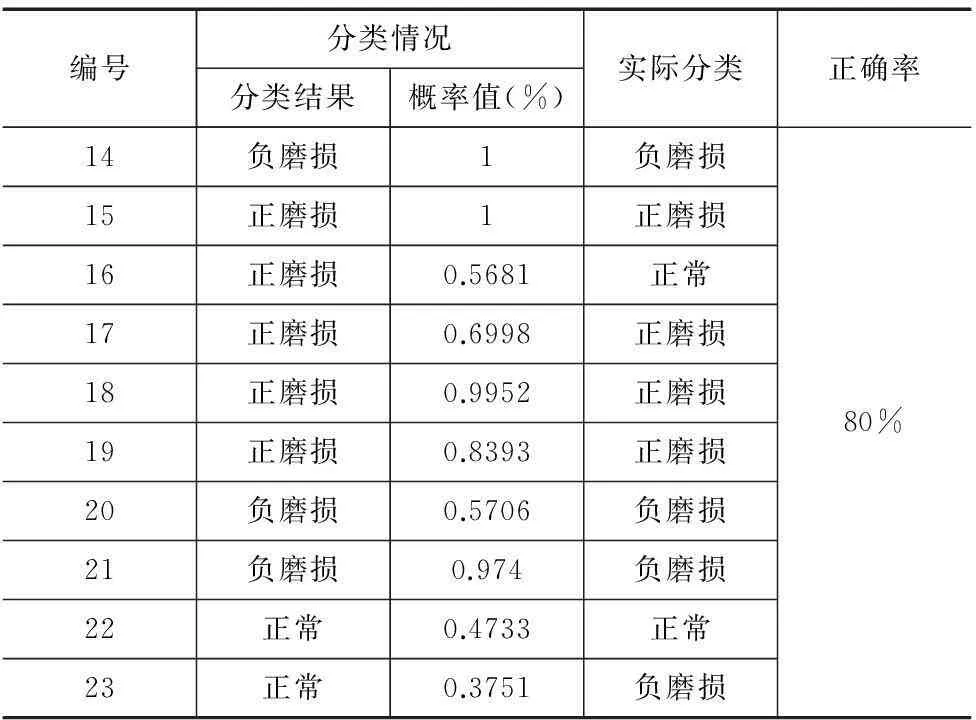

根據概率最大的原則,測試數據的分類結果如表3所示。

表3 切削狀態分類結果表

從表3中可以看出,10組測試數據有8組分類結果與實際分類相吻合,只有第16組和第23組數據的預測切削狀態與實際分類不同,正確率達到80%。

因此,針對熱室圓盤鋸床切削工藝選取切割軸轉矩、切削速度、切削深度作為狀態識別器的輔助變量,通過歸一化方法進行數據處理,采用高斯過程二元分類方法對選取的輔助變量和對應的切削狀態進行學習并進行狀態概論的預測和識別,將預測得到的識別狀態與實際狀態進行對比,結果表明,利用高斯過程二元分類方法進行的熱室圓盤鋸床刀具切削狀態的識別具有較高的識別精度和可靠性。

3結論

本文以熱室圓盤鋸床切削為研究背景,結合熱室圓盤鋸床切削的特點和工藝,選取了狀態識別的輔助變量,建立了高斯過程二元分類學習和預測模型,設計了基于高斯過程二元分類的切削狀態識別器,在此基礎上,研究了基于高斯過程二元分類的熱室圓盤鋸床切削狀態的識別方法。最后,通過與樣本數據進行對比驗證,結果表明:

(1)在熱室圓盤鋸床切削工藝條件下,切割軸轉矩、切削速度和切削深度等狀態參數可以表征切削過程中切削狀態的變化的規律,可以作為判斷熱室圓盤鋸床切削狀態的輔助變量。

(2)采用高斯過程二元分類方法建立的切削狀態識別器在經過樣本數據的學習后,可以準確的預測識別出切削過程中刀具的切削狀態。

(3)基于高斯過程二元分類的熱室圓盤鋸床刀具切削狀態的識別方法,對于熱室圓盤鋸床切削的切削狀態識別的正確率較高,能夠很好的反應熱室圓盤鋸床切削過程的真實狀態。

(4)本文采用的基于高斯過程二元分類的刀具切削狀態預測識別方法具有通用的意義,可適用于其它切削工藝的切削狀態識別問題中。

[參考文獻]

[1] 孟慶鑫, 鄭金興, 張銘鈞. 多傳感器數據融合技術在刀具狀態監測中的應用[J]. 傳感器與微系統,2007,26(4):90-93.

[2] 文西芹, 李紀明. 切削過程監測用磁彈性扭矩傳感器試驗研究[J]. 機床與液壓,2008,36(6):101-103.

[3] 李迎. 高速切削工藝參數優化模型研究及發展趨勢[J]. 電子機械工程,2010,26(1):1-9.

[4] 舒服華. 基于小波神經網絡的刀具狀態監測[J]. 組合機床與自動化加工技術,2006(1): 69-70.

[5] 馮冀寧,劉彬,刁哲軍,等. 基于小波神經網絡的切削刀具狀態監測[J]. 中國機械工程, 2004,15(4):41-44.

[6] 徐春廣,王信義,邢濟收. 刀具切削狀態模糊性及識別方法[J]. 北京理工大學學報,1998,18(2): 46-52.

[7] 葉洪濤,張軍,楊金發,等. 航空難加工材料切削加工中的關鍵應用技術[J]. 航空制造技術,2012(10):44-46.

[8] 魏三喜. 基于高斯過程的多元分類方法[J]. 信息技術,2012,12(6):8-10.

[9] Bazi Y, Melgani F. Gaussian Process Approach to Remote Sensing Image Classification [J]. IEEE transactions on geoscience and remote sensing,January 2010,48(1): 186-197.

[10] Rasmussen C E, Williams C K I. Gaussian Processes for Machine Learning[M].Cambridge: The MIT press, 2006.

[11] 劉戰強,吳繼華,史振宇,等. 金屬切削變形本構方程的研究[J]. 工具技術,2008,42(3):3-9.

[12] 陳志剛,周里群,黃霞春. 基于ANSYS的金屬切削過程有限元仿真[J].鑿巖機械氣動工具,2007(1):46-54.

(編輯李秀敏)第

The Identification of Cutting State of Cutter Based on Gaussian Processes Binary Classification

LIN Jing-dong, YOU Jia-chuan, HUANG Li-pei, LIU Huan

(College of Automation, Chongqing University, Chongqing 400044, China)

Abstract:Based on the background of hot cell circular sawing machine cutting process, in the case of the sensor cannot be installed,this paper studied the cutting state detection and recognition problems during the cutting process. Combined with the structure characteristics of hot cell circular sawing machine, selected the servo motor torque, cutting depth and real-time cutting speed as the auxiliary variables of state recognition, based on the binary classification method of Gauss process, the cutting state recognition based on Gauss process classification is designed, after training with sample data, finally realize the classification and recognition of the cutting state of hot cell circular sawing machine. The identification results are compared with the actual cutting state, and the results show that, the method of cutting state of hot cell circular sawing machine based on Gaussian processes binary classification can effectively and accurately identify the cutting status in the working process of hot cell circular sawing machine, and can response the actual cutting state of hot cell circular sawing machine well.

Key words:gauss process; binary classification; cutting state; state recognition

中圖分類號:TH166;TG506

文獻標識碼:A

作者簡介:林景棟(1966—), 男, 福建寧德人,重慶大學副教授,博士, 研究方向為工業自動化設計、復雜工業流程的優化控制、智能化產品設計,(E-mail)yjc_cqu@163.com。

收稿日期:2016-05-28;修回日期:2015-07-01

文章編號:1001-2265(2016)03-0104-04

DOI:10.13462/j.cnki.mmtamt.2016.03.029