基于逆向工程的參數化優化設計*

周小東,成思源,楊雪榮,蔡 闖,李 碩

(廣東工業大學 機電工程學院 廣東省創新方法與決策管理系統重點實驗室,廣州 510006)

?

基于逆向工程的參數化優化設計*

周小東,成思源,楊雪榮,蔡闖,李碩

(廣東工業大學 機電工程學院 廣東省創新方法與決策管理系統重點實驗室,廣州510006)

摘要:對參數化的逆向建模技術和參數化優化設計的集成應用進行了研究,并提出了基于逆向工程的參數化優化設計的流程。首先將掃描獲得的點云數據導入到Geomagic Design Direct逆向軟件中,采用正逆向參數化建模的方法完成模型的重建,然后導入到Workbench中,建立有限元模型并進行優化計算。實例表明:采用基于逆向工程的參數化優化設計方法,能夠快速對重構后的模型進行再設計,降低了產品開發的成本,為產品的創新設計提供了一種新的思路。

關鍵詞:逆向工程;參數化優化;參數化建模;有限元模型

0引言

逆向工程(Reverse Engineering,RE)是先進制造領域的一項關鍵技術手段,它是根據已經存在的產品實物模型,通過反向設計獲取產品原始設計參數的過程。運用逆向工程可以縮短產品設計周期,降低了設計成本,提升產品的市場競爭力,拓展設計師的設計思維,同時對工藝產品的改良或再開發設計具有高效的便捷性和操作性[1-3]。參數化的逆向建模技術能夠快速還原產品的設計意圖,同時可在正向CAD設計軟件中實現再設計,而非參數化的建模方法并不能直接對模型編輯修改,只能借助變形工具實現模型的再設計。利用計算機對零件進行有限元分析也稱作計算機輔助工程(CAE),它包括產品設計、工程分析、仿真和制造在內的計算機輔助設計和生產的綜合系統,其中有限元分析法是運用最廣泛的一種數值方法[4]。本文將參數化的逆向建模技術和CAE技術集成應用,能夠提高產品設計水平和效率,加快產品創新步伐,提高企業的市場競爭力,為企業帶來顯著的經濟價值。

平面連桿機構中最常用的是四桿機構,它的構件數目最少,且能轉換運動,因此,平面連桿機構在各種機械和儀器中獲得廣泛應用。在本文中,將選取某一連桿機構中的連桿作為研究對象,結合逆向工程和CAE技術,對基于逆向工程的參數化優化設計進行了研究。

1基于逆向工程的參數化優化設計

本文對基于逆向工程的參數化優化設計進行了研究,首先通過三維測量設備獲取原物表面的點云數據,然后將點云數據導入到逆向軟件Geomagic Design Direct中進行一系列的預處理,包括點云著色、采樣、降噪等,把預處理后的點云數據封裝成多邊形網格,再將網格數據傳送到設計窗口中,根據網格的表面特征,可以直接提取規則特征,也可以編輯網格的二維截面線,進行參數化的設計,最后重構出原物的CAD模型。

通過逆向工程技術,獲取實物的CAD模型,往往根據需要,對其進行優化再設計。一般是將重構出來的CAD模型導入到優化仿真系統中,建立初始的有限元模型,包括定義材料屬性、網格劃分、施加約束和載荷等,然后加載求解,并指定優化參數進行優化分析,判斷是否收斂,若收斂則優化結束,否則通過修改參數后再進行求解。在優化結束以后,還應該對選定的優化設計變量進行一次有限元分析,以驗證其是否滿足設計要求。基于逆向工程的參數化優化設計的主要流程圖如圖1所示。

圖1 基于逆向工程的參數化優化設計流程

2基于連桿的參數化逆向建模

2.1點云數據的預處理和網格的生成

在本文中研究的對象是某機構中的連桿,表面主要以二次曲面為主,而數據獲取是逆向建模過程中的首要部分。本文所用測量設備是Hexagon公司的Romer Infinite 2.0系列關節臂和Perceptron公司的ScanWorks V4i激光掃描頭,測量精度為0.024mm[5],掃描數據如圖2所示,掃描并獲得表面點云數據如圖3所示,然后將點云數據導入到逆向軟件Geomagic Design Direct中,為點云著色、采樣、降噪、封裝等一系列處理,最后得到連桿網格化后的模型如圖4所示。

圖2 掃描數據

圖3 連桿的點云數據

圖4 連桿表面網格化

2.2基于Geomagic Design Direct的逆向建模

在本文中運用到的逆向工具是Geomagic Design Direct,它是一款新的正逆向混合建模軟件。Geomagic Design Direct的建模優勢在于其融合了逆向建模技術和正向設計方法的長處,具有強大的基于三維網格面模型的截面線特征與規則特征的提取編輯功能,以及基于二維截面與實體特征的正向設計建模功能。可以直接對原始掃描數據進行幾何形狀重構得到原產品的實體CAD模型,能夠準確還原原始的設計意圖,并通過正向建模工具對實體特征及其相互之間的約束關系進行編輯修改以實現再設計。在Geomagic Design Direct中混合建模流程如圖5所示。

圖5 Geomagic Design Direct混合建模流程

基于Geomagic Design Direct的逆向建模,所提取的特征為參數化的特征,有利于實體的再設計過程,從流程圖的再設計部分,可以看出,在軟件中能快速的提取特征、繪制草圖、調節尺寸、新建2D繪圖以及更多操作,較非參數化的逆向建模過程,提高了實體建模的效率。

選擇Geomagic Design Direct中在草圖模式下,通過提取二維截面輪廓線對其主要輪廓進行編輯,可完成參數化的設計,如圖6所示,然后選擇“拉動”命令,將編輯的截面線向同一方向拉動,如圖7所示,最后選擇“組合”工具,對其進行布爾運算,完成連桿三維模型的重構,如圖8所示。

(1)產業是國家經濟發展的基石,城鎮化又是產業發展到一定階段的必然產物,隨著信息技術已經成為社會發展的主要驅動力,信息產業在推動經濟發展、調整產業結構中發揮越來越重要的作用。信息產業中的高新技術能夠提升產業競爭力,信息產業的發展又能夠促進城鎮產業結構的優化,從而提高城鎮勞動生產率、帶動城市經濟增長,所以在新型城鎮化建設過程中,要注重加強信息產業的發展,充分利用信息產業帶動地方區域經濟發展的有力條件,加快城鎮化建設的進程。

圖6 編輯連桿的截面線

圖7 拉動后的實體特征

圖8 重構后的連桿模型

3連桿的有限元分析

有限元法就是把一個原先的連續體劃分成有限個相互關聯的單元,單元的節點通過承載等效力來代替實際所受載荷,所有單元響應之和就是整體響應的描述[6]。一般情況下,CAD設計軟件得到的零件需要通過通用的數據格式才能導入專業的CAE分析軟件,通常這種轉換會使原文件的數據丟失,產生破面等問題,直接影響后續的CAE分析[7]。在逆向軟件Geomagic Design Direct中將完成重建后的連桿模型保存為通用的格式,例如X_T、STL、IGES等,然后導入到Workbench中,因其能與大部分的CAD模型直接進行數據的交換,避免了數據的丟失,因而能夠直接處理。

3.1有限元網格的劃分

在有限元分析過程中,網格劃分是有限元分析的關鍵步驟,網格劃分的好壞直接影響到有限元分析的精度和效率[8-9]。將連桿重構后的CAD模型導入到Workbench中,隨即在Workbench中會建立一個關于連桿仿真的文件,針對該零件選用的是六面體(Hex)單元,它相對與四面體單元具有更好的力學性能,在達到同一精度的情況下,六面體單元的數目遠小于四面體。網格劃分的效果如圖9所示。

圖9 網格劃分的效果

3.2定義邊界條件

邊界條件約束可消除整體模型的剛性位移和確定位移函數在邊界上的初始條件[10]。需要根據實際工況對其進行約束和施加載荷,選擇工況4500r/min,根據連桿機構做往復運動,計算時選用最大受力為4000N,一端施加圓柱面約束,則另一端施加載荷,模擬連桿受力情況。

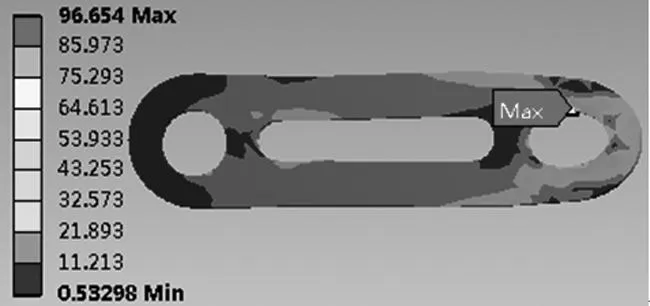

3.3求解并查看結果

完成以上的步驟后,在solution中選擇要計算的等效應力和形變云圖。在結構靜力學分析中,主要判斷指標是零件受到的最大應力不大于其許用應力,求解后的等效應力和形變云圖分別如圖10和圖11所示。通過分析云圖,在連桿受力的一端,在其所在圓柱面的上下端面受到的應力最大為96.65MPa,連桿材料45號鋼的抗拉強度為250MPa[11],故滿足安全要求。最大的形變出現在受力端的端面,從圖中可以看出其值很小,滿足使用的要求,整個重構后的零件滿足結構靜力學的要求,通過逆向工程技術來還原連桿的原始的CAD模型,滿足了實際的使用要求,同時可以根據需要對其進行優化設計。

圖10 連桿等效應力云圖

圖11 連桿形變云圖

4連桿的結構優化設計

結構優化設計中的模型通常有多個設計參數可供調整,但是每個設計參數對結構性能的影響程度是不同的,結構優化之前首先要確定優化模型,而優化模型的建立主要包括設計變量、約束條件以及目標函數的確定[12-13]。設計變量的選擇不僅對優化結果有一定的影響,也有可能因為優化迭代過程不收斂而得不到最優值,所以在眾多的參數中篩選出較好的設計變量可以提高優化的高效性與準確性。本文中主要針對某連桿減少其質量的情況下,使連桿的剛強度同樣滿足要求。

4.1結構優化的過程

在正逆向混合建模軟件Geomagic Design Direct中重構出的實體模型,并不能直接導入到Workbench中進行參數化優化,需要將圖8中重構出的連桿模型導入到Solidworks、Pro/e等正向軟件中,修改其關鍵尺寸參數名稱,加上前綴ds_后才能被Workbench識別,用以后續對模型進行參數優化。圖12為在Workbench環境下連桿結構優化設計流程圖。A模塊表示結構優化的實體部分,連桿的三維參數化模型是在正逆向軟件Geomagic Design Direct中重構出的實體模型再導入到Workbench中的。B模塊表示靜力結構有限元分析部分,可以添加連桿材料、劃分網格、設置邊界條件等。C模塊為全局優化模塊,通過查看其中的優化解并篩選出目標優化所需的參數。

圖12 Ansys workbench優化設計流程

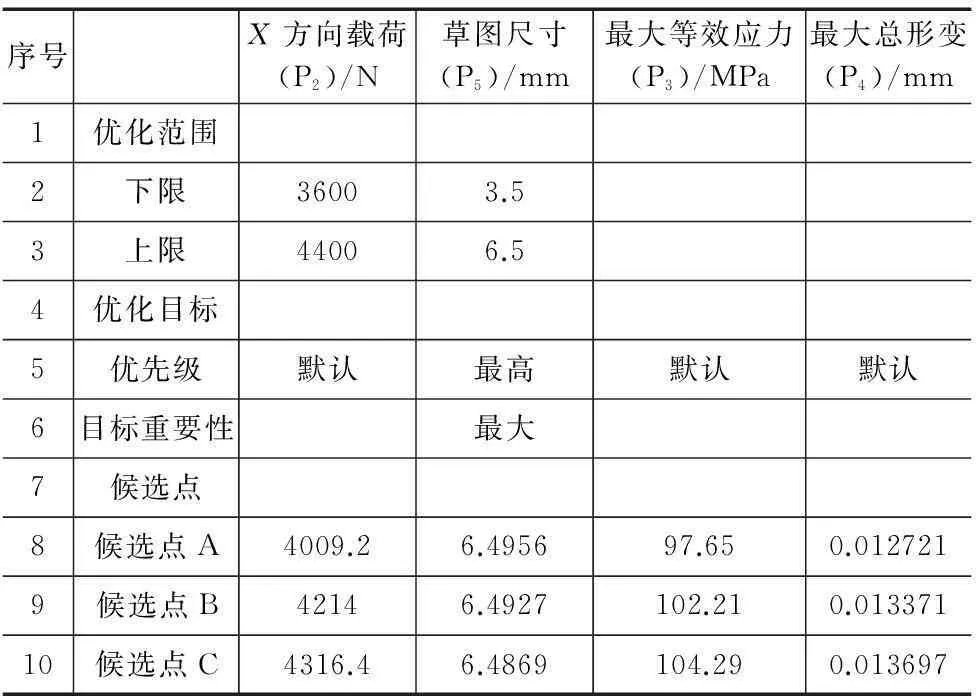

根據實際情況,在Workbench中選擇圖6中的R和連桿的受力分別作為輸入參數,在Design of Experiments中設置輸入參數的變化范圍如表1所示,同樣設置有限元分析結果中的最大應力和最大形變為輸出變量。

表1 優化參數變化范圍

根據輸入以及輸出參數的設置,系統會自動生成9組設計點,經過計算9組設計點的最大應力和最大形變如表2所示。

表2 設計點對應的輸入與輸出參數值

在圖12的Ansys Workbench優化設計流程C模塊中,更新Response Surface后,在Optimization中選擇優化方法為Screening,優化樣本點數設置為1000,在最大應力都滿足的情況下,因分析尺寸對質量的影響最大,要求尺寸越大越好,需設置尺寸的目標優先級Objective為Maximize,Importance為Higher,按照以上的優化設置,計算得到A、B、C三組候選設計點如表3所示。

表3 候選優化設計點

這三組候選設計點是通過插值的方法擬合得到的,計算結果僅供參考,要得到準確的輸出參數值,則需要把三組候選點作為設計點帶入到Workbench中重新進行計算以得到新的設計點的計算結果。從表3可知,A、B、C得到的目標值近似相等,都滿足目標要求。本案例中選擇A組候選點,其受到的最大應力在三組中也最小,同時為了方便產品的制造,取P5=6.5mm,計算時,取P2=4050N。

4.2優化結果分析

取P5=6.5mm,P2=4050N,并將各值返回到Parameter Set中,把改點設置為設計點并置于當前,更新計算新的連桿的三維模型,同時可以在Workbench中查看新模型的應力和形變云圖。優化后連桿應力云圖如圖13所示,形變云圖如圖14所示。從圖中可以看到優化后的最大應力沒有超過材料的許用應力,最大形變量也很小,從Workbench中查看到連桿的質量從原來的0.196kg降低到現在的0.181kg,整個連桿的的質量減輕了0.015kg,為連桿的制造節約了材料,整個優化的過程,滿足優化目標。

圖13 優化后的連桿應力云圖

圖14 優化后的連桿形變云圖

5結論

本文以常用的某平面機構中的連桿為例,對基于逆向工程的參數化優化設計進行了研究。通過逆向參數化建模的方法能夠快速還原實物的設計參數,并在此基礎上導入到Workbench中進行參數化的優化設計,將逆向工程中參數化建模和參數化優化設計兩種技術結合,為產品的改進和創新再設計提供新的思路,同時對逆向工程技術的集成應用有一定的借鑒意義。其主要的優勢有:

(1)參數化的逆向建模技術能夠方便修改重構后的CAD模型,有助于產品創新設計;

(2)參數化優化技術有利于對逆向建模后的產品進行優化再設計;

(3)加快了產品的開發效率,節約了設計和制造成本。

[參考文獻]

[1] 蔡克中, 鐘硯濤.現代產品設計中逆向工程技術的應用[J].包裝工程,2006,27(3):156-158.

[2] 劉溪涓,劉鏑時.數字化設計制造應用技術基礎[M].北京:機械工業出版社,2009.

[3] 孫文濤,董斌.產品設計中逆向工程技術應用研究[J].包裝工程,2014,35(12):80-83.

[4] 譚澤飛.計算機輔助工程(CAE)在汽車工業中的應用[J].森林工程,2005,21(3):66-69.

[5] 成思源.逆向工程技術綜合實驗[M]. 北京: 電子工業出版社,2010.

[6] 李彬.橋式起重機小車架參數化有限元分析方法研究[D].太原:中北大學,2014.

[7] 仇燦華,成思源,張湘偉,等.基于反求工程技術的零件有限元分析[J].機械設計與制造,2009(9):35-36.

[8] 韓江,孟超,姚銀鴿,等.大型數控落地鏜銑床主軸箱的有限元分析[J].組合機床與自動化加工技術,2009(10):82-84.

[9] 叢明,房波,周資亮.車-車拉數控機床拖板有限元分析及優化設計[J].中國機械工程,2008,19(2):208-213.

[10] 阮帥帥,譚丕強,崔淑華.發動機連桿的有限元分析及結構優化[J].制造業自動化,2011,33(5):110-113.

[11] 雷潔.基于彈性接觸理論的連桿機構有限元分析[J].技術研發,2014(20):46-47.

[12] 劉凱.基于仿真的沖壓件結構優化及其成形預測[D].廣東:廣東工業大學,2014.

[13] 余聯慶,梅順齊,杜利珍,等.ANSYS 在結構優化設計中的應用[J].中國水運,2007,5(3):76-77.

(編輯李秀敏)

Parametric Optimization Design Based on Reverse Engineering

ZHOU Xiao-dong,CHENG Si-yuan,YANG Xue-rong,CAI Chuang,LI Shuo

(College of Electromechanics Engineering, Key Laboratory of Innovation Method and Decision Management System of Guangdong Province, Guangdong University of Technology,Guangzhou 510006,China)

Abstract:To study the integrated application of Parametric modeling technology of reverse and parametric optimization design, and the process of parametric optimization design based on reverse engineering was proposed.Firstly, the point cloud data was obtained by scanning which was then imported into Geomagic Design Direct reverse software, and the model was reconstructed by using forward and reverse parametric modeling methods.Then the model was imported into Workbench, the finite element model was constructed for further optimization calculation . Examples show that the method of parametric optimization design based on reverse engineering was adopted, which the reconstructed model redesign was accelerated, the cost of product development was reduced and a new train of thought for innovation design of products was provided.

Key words:reverse engineering; parametric optimization; parametric modeling; finite element model

中圖分類號:TH166;TG506

文獻標識碼:A

作者簡介:周小東(1991—),男,湖北隨州人,廣東工業大學碩士研究生,研究方向為逆向工程技術和仿真優化設計,(E-mail)zhouxiaodong605@163.com。

*基金項目:國家自然科學基金資助項目(51105078);廣東省教育部產學研結合項目(2012B091100190);廣東省科技計劃項目(2011A060901001,2013B061000006);廣州市科技計劃項目(2013J4300019)

收稿日期:2015-05-05;修回日期:2015-06-03

文章編號:1001-2265(2016)03-0037-04

DOI:10.13462/j.cnki.mmtamt.2016.03.010