樊友斌和他的互聯網裁縫店

李高產

對于不愿改變的人,任何時候都是最壞的時代。追隨需求升級和時代變遷的步伐,樊友斌在服裝制造和銷售領域所進行的一系列探索,為國家推動的供給側改革提供了一個鮮活的觀察樣本。

樊友斌,請記住這個名字。

不是因為他被評為2013年度廣東經濟風云十大人物、榮獲2014年度“中國商業最具創意人物”稱號,而是因為他用8年努力,打開了一扇私人定制的大門。

由于成本及工藝的限制,面向普通消費者的服裝定制一直舉步維艱,直到樊友斌研制智能裁剪系統成功。有了這套系統,只需18秒時間,就能裁剪好一條個性化的褲子。

2013年,愛斯達發布了面向普通消費者的牛仔定制服務。因為這項服務,樊友斌與小米科技的雷軍、微信的張小龍、奇虎360的周鴻祎等國內互聯網大腕,一同進入“2014中國商業年度最具創意人物100榜單”。

其實,取名“愛斯達”是有講究的。樊友斌透露,由英文EVERSTAR翻譯而來的“愛斯達”,意為永久的明星。“每個人都想做自己的明星,愛斯達只是幫助客戶實現潛藏于內心的需求。”

美國《快公司》雜志這樣評價愛斯達:深挖激光在服裝定制中應用程度的“更高、更快、更強”,服飾數據化后的快速、個性化制造“于是有了光”。

樊友斌賦予愛斯達的意義,遠不止“有了光”這么簡單。他是要顛覆全國乃至世界現有的服裝制造和銷售體系,最終實現“人選衣”而不是“衣選人”,讓消費回歸主權。

近日,《支點》記者抵達位于順德均安鎮的愛斯達工廠,采訪公司創始人樊友斌及相關負責人,了解他們投入5000萬元創造的智能裁剪、智能生產管理系統和極速時尚商業模式。

72小時的商業價值

身高172厘米、體重95公斤的李坎,一直為搜羅不到合身的褲子而苦惱。他買的褲子,穿不了多久,大腿內側就磨壞了。像李坎這樣的肥胖人群,都存在令人尷尬的“掃襠”現象。

直到遇到愛斯達,李坎便愛上了它。有一次,在武漢飛往廣州的航班上,他在空姐發放的報紙上看到關于愛斯達的報道。辦完事后,他便拿著報紙到位于廣州越秀區人民北路的愛斯達線下體驗店。

李坎這樣描述當時的情景:“店員打量我一下,讓我選款式,選定后給我量一下腰和腿長,了解我的著裝喜好,隨后選取一條褲子給我試穿,再根據我的大腿、小腿等部位松緊程度適當調整后,我的身材數據就輸入了名為‘智能裁縫’的微信公眾號,選中試穿的款式,點擊‘立即購買’,進入‘顏色’、‘布料’、‘數量’頁面,點選后按下‘確定’按鈕,接著填寫‘收貨信息’、‘配送方式’、‘支付方式’,最后‘提交訂單’。”

3天后,牛仔褲便到了李坎手中。他試穿后非常滿意,后來又分3次訂了17條褲子。

與美特斯邦威的合作,也是在這樣隨意的體驗中達成的。

樊友斌透露,2014年1月,個高體瘦的美特斯邦威副總裁林海舟到愛斯達考察,樊友斌并沒按尋常套路介紹公司——帶到會議室、放個PPT,而是先帶林海舟到公司樓下體驗中心量體,然后告訴林海舟說“會開完的時候,你的褲子可能就做好了”。林海舟愕然地“嗯?”了一聲。會開到45分鐘時,樊友斌禮貌地提出暫停,讓林海舟試穿褲子。林海舟像孩子一樣的驚奇,并不時發出“太棒了,太棒了”的夸獎。就這樣,原本設定2小時的考察,結果談了8小時。

此后不久,美特斯邦威便和愛斯達達成了合作。

驚訝于李坎的描述,2015年冬至那天,記者輾轉找到愛斯達工廠。在工廠樓下體驗中心,遵循跟李坎同樣的下單流程,記者3天后果然在武漢收到了合身的牛仔褲。

到淘寶上買衣服,從下單到收貨,最快也得3天。算上加工制作時間,愛斯達卻能在72小時送達。

這件“前無古人”的事兒,是怎么實現的?

符合人性的產品才有生命力

“靠的就是這套設備和系統!”樊友斌指了指裝在車間一角、印有“智能裁縫”字樣的機器。

記者上前,樊友斌指著每個部件講解它們的工作原理:機器尾部是備料區,5種布料分別掛在5個錕筒上,啟動機身側邊紅色按鈕后,訂單所需布料就會自動傳送到履帶上,從電腦里調出一位客戶的身材數據和版型,按下“確認”鍵,幾秒時間內,激光便在布料上燒蝕出設定的圖樣或文字,接著不到20秒時間,一塊布料就被激光裁剪成數塊大小不等的布片。

隨后,這些大小布片離開履帶進入備料筐,工人從備料筐分別取出,并掛在帶有RFID射頻識別電子標簽的衣架上,通過車間上方的吊掛線軌,將相同工藝分配到對應生產崗位進行縫制,工人把縫制好的半成品重新掛到吊掛線軌上,向下一道工序轉移,最后生產出款式各異、件件不同的牛仔褲。

生怕記者不理解機器的工作原理,樊友斌補充解釋:這臺機器,就像是一臺裝著不同墨盒的打印機,掛在錕筒上的面料就像打印機里的紙張,激光燒蝕圖案和文字就像打印機噴墨,裁剪就是將其燒透。

“因為裁剪速度快,再加上智能生產管理系統,愛斯達一天可生產10000條個性化牛仔褲。”樊友斌說,“這是傳統個性化裁剪速度的1000倍,是傳統批量化裁剪速度的100倍。”

樊友斌一直強調:符合人性的產品才有生命力。“可什么才算符合人性呢?”樊友斌給出了6個字的回答——個性、合體、快速。

消費者是最務實的,他們在生活富足之后,普遍追求個性和生活品質,希望穿孤品款式、著帶有自己名字、星座、生肖等圖案的服裝。

“我們能做的,就是從供給側出發,正視需求升級,用新技術將這種情感呈現出來。做好這點之后,如果能再加快速度,用周到細致的服務,伺候好消費者,就能賺錢。”樊友斌說。

靈感來自一個客戶3倍的增長

“你與服裝有何淵源?是什么機緣觸動你做定制的念頭?”記者將這些問題拋向樊友斌。

他撓了撓頭,抿了一口茶,似是整理頭緒,然后娓娓道來。

“我1978年出生于湖北省江陵縣,大學就讀于荊州師專中文系,畢業后在家鄉一所學校教了一年書。因為覺得教書不是自己的人生目標,1999年7月辭職來到深圳,進入一家港資公司從事面料采購。因覺得國企更有保障,次年4月進入‘深房保稅貿易有限公司’(以下簡稱‘深房保稅’)。當時,這家國企正在改革,鼓勵員工掛靠公司,開拓銷售業務。”樊友斌帶著他那富有荊州腔的普通話介紹。

彼時,中國尚未加入WTO,只有國企才有進出口配額指標。勇于開拓的樊友斌,以7美元/打的價格從公司拿到配額指標,自己業務用不完的配額,再以20-30美元/打的價格賣給牛仔加工企業。除去給公司繳納5美分/美元的扣點,剩下利潤都是自己的。

從中,樊友斌挖到了第一桶金。

加入WTO兩年之后的2003年,出口配額限制完全取消,樊友斌無法再靠“賣配額”賺差價獲利。已嘗到服裝貿易甜頭的樊友斌,轉而成立服裝貿易公司。

樊友斌又把準了時點。2003-2008年這6年,是做服裝貿易的黃金時代,國外商家都是提著現金搶著訂貨。

至2005年,27歲的樊友斌,已積累千萬元。他當時想,按這種速度,再做幾年就可身退,去實現他人生最大的夢想——環球旅行了。

市場總是瞬息萬變。2008年,全球金融危機讓世界經濟進入退滯狀態,國內服裝外貿企業陷入一片蕭條,樊友斌的創富夢想就此中止。

善于觀察的樊友斌,這時發現自己一個客戶的訂單不僅沒有減少,反而增長了3倍。

通過調集該客戶資料,樊友斌發現他訂的都是大碼、特碼牛仔褲。“另辟蹊徑,滿足特定人群特殊體型的剛性需求,也許是一條可行的路。”樊友斌暗想。

沿著服裝產業鏈,樊友斌開始追根溯源。他發現,這家客戶的生意雖好,可為其供貨的廠家依然是手工裁剪。熟練的老師傅,30分鐘裁一件衣服還算是快的。

“有沒有方法加快裁剪速度呢?要快到什么程度才可以呢?”年輕氣傲的樊友斌卻不得而知,“我第一次發現了錢的卑微,有一種有心無力的感覺。”

拜師學藝讓樊友斌茅塞頓開

“對于不愿改變的人,這是最壞的時代。用傳統的方式應對今天的變化,確實有很多壓力和困難。對服裝這個古老又時刻變化的產業而言,尤其如此。”

這是2009年樊友斌遇到挫折后所寫的一段話。之后,他便帶著疑問拜師學藝。

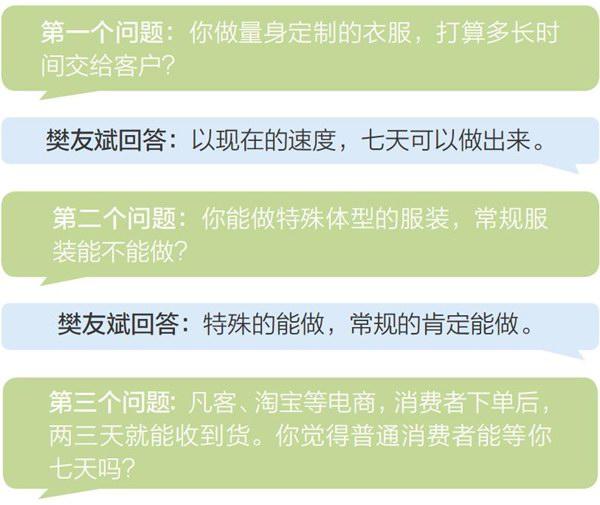

他先到快速制造國家工程研究院請教盧秉恒院士。盧秉恒當即問了樊友斌三個問題:

盧秉恒的一席話,讓樊友斌茅塞頓開。“以前,我只考慮縮短生產時間,并不知道用戶到底能接受多長時間。”樊友斌說。

臨走,盧秉恒忠告樊友斌:如果你3天內能將產品送到消費者手上,未來整個市場就是你的。

這句忠告,像楔子一樣插入樊友斌的內心。

隨后9個月,樊友斌到世界各地100多家企業學習、考察,尋找先進設備。折騰一圈,他只得到一個讓他氣餒的結論:服裝工業都是以批量化標準做設備研發,要想在72小時送到消費者手上,幾乎不可能。

樊友斌甚至對自己產生了懷疑:一個門外漢,走進相對有點專業性的領域,還要進行一場革命,是不是太高看了自己?

“后來,我放棄了約半年時間。”樊友斌說,“但當我用產業趨勢去俯視服裝行業時,我又鉚足了勁。我在想,從事服裝領域的年輕人真的不多了,如果我不去改變,誰去改變?”

“放下,拿起來;拿起來,又放下……”潛意識里,樊友斌一直在跟自己作斗爭。

偶然機會切入服裝制造

一次偶然機會,讓樊友斌切入服裝制造里。

回望那次“偶然”,樊友斌似感慶幸,“如果沒有那段經歷,我也許永遠打不開那扇私人定制的大門。”

2008年6月,有一個企業和樊友斌的哥哥合作成立一家工廠,樊友斌投了480萬元但不參與管理,不到一年時間,廠子就開不下去了。看著一堆機器,樊友斌很糾結:“不做吧?很浪費;做吧?以前都是做貿易,不知道怎么做工廠。”

思前想后,他最終在2008年11月11日接手了工廠。“當時,很多業內人士都等著看我的笑話,因為逃離傳統制造業已成為趨勢。”

接手之后,生怕做不好別人看笑話,生怕客戶投訴因此失去客戶,樊友斌不愿接受任何負面的東西。為了完成訂單,并防止各種問題發生,他都是親力親為,每個環節都要完全知曉,控制欲極強。

“我覺得自己得了嚴重的強迫癥。嚴重到2011年之前,若早上6:00起來趕飛機,不用鬧鐘我5:50就能起來。”樊友斌心有余悸地說。

即使這樣玩命地干,不許自己犯錯,也不許別人犯錯,工廠次品率仍然居高不下,達2.3%。員工也因受不了強烈的被控制感,流失率很高。

樊友斌的精力,也透支到了極限。

他開始病急亂投醫,到處尋找管理專家,希望有人能開個“藥方”,瞬間把企業“治好”。“我更希望有人提供服裝企業的成功案例,但得到的回答是‘沒有’。”

樊友斌還在追逐各種學習機會,渴望從老師的只言片語中找到“真經”。“我上了很多總裁班和MBA課。”他邊說邊從身后柜子里抱出一沓沓課本和學習筆記。

出國考察,自然也成了樊友斌的“必修課”。“我跑了40多個國家,上百個企業。”

豐田模式讓其進入半崗位狀態

直到在日本見到豐田汽車的“即時生產”模式,樊友斌才隱約找到了服裝制造的正確方向。

他掏出手機給記者播放,“我拍下豐田3分鐘的工作場景,拿回來給員工看,然后聘請一位管理顧問,對工廠進行流程再造。”

讓他意外的是,新的模式不是所有人都能接受,導致大批工人辭職,300多人的工廠最后只剩下38個工人,生產幾乎癱瘓。為了留住這僅剩的38名員工,他一對一地談心,并提高工資待遇。繼而,他將38個人編成4組,剩下兩個人作為候補,進行“即時生產”試驗。

不曾想,一周之后,試驗便有了效果。以前需要一周才能看到成品,現在則僅需19分鐘。兩月之后,留下來的工人拿到的工資基本超了50%,有的甚至超了100%。他們把這種信息傳遞出去,兩個月以后,有將近200名工人返回來,已足夠滿足生產線要求。

如果說服裝快速生產流程挽救了工廠,樊友斌之后所作的規定及對管理制度進行的調整,則讓愛斯達連續5年獲得了年均60%的增長。

“增加品類,把世界流行款式買回來研究;快速生產,5天之內樣衣必須寄出去;保證質量,凡愛斯達的產品,有問題可退貨、扣款。”這些規定極大地增強了客戶信任。

“不接單筆3000件以上的訂單。”樊友斌的這個原則讓很多人看不懂。大訂單,是其他廠家求之不得的事情。可他卻認為,進行即時生產,訂單量小,快進快出,一筆資金一年可用10次,利潤高;訂單量大,資金周轉慢,利潤低。“我的利潤率有30%以上。”

調整管理制度,將利潤與員工進行梯度分成,則極大地激發了員工熱情:預期工廠年利潤700萬元,若700萬元<年利潤≤800萬元,超700萬元的那部分,工廠和員工五五分成;若年利潤>800萬元,超700萬元的那部分工廠和員工五五分成,超800萬元的那部分工廠和員工三七分成,員工拿大頭。

“僅僅是作了制度調整,次品率一下子就從2.3%降到了0.7%。”樊友斌興奮地說,“到了2011年,因每個人都在操工廠的心,我一下子進入到半崗位狀態。”

智能裁縫讓智能化生產成為現實

樊友斌是個閑不住的人。

即時生產雖提高了服裝的縫制效率,但個性化裁剪速度仍然是個制約。沒有裁剪的個性化,何以滿足需求的個性化?工作輕松的樊友斌,又一次想起了盧秉恒的忠告。

自2011年始,他抽出幾個人,和自己一起專心研究服裝快速個性化裁剪。

帶來轉折的,是廣州一家激光企業。該企業給樊友斌提供的技術方案是,4臺激光器組裝成一條生產線,分別負責裁剪、噴花、水洗等。

2012年3月,設備生產出來之后,樊友斌給它取了一個很時髦的名字——智能裁縫。“但因操作不能同時進行,完成所有工序需要22分鐘。”一直跟隨樊友斌做智能裁縫研發的技術總監徐飛標透露。

“雖然比人工裁剪快不了多少,但讓我們看到了希望。”說起那臺1.0版本的設備,徐飛標至今都很興奮。

樊友斌對此作如是評價:激光技術的應用,讓服裝個性化裁剪成為可能,服裝于是有了“光”。

在此基礎上,樊友斌找來國外專家,反復討論生產技術細節,2013年9月智能裁縫2.0設備研制出來。與先前設備不同的是,它集裁剪、噴花、水洗等功能于一體,完成所有工序僅需要18秒鐘。

從22分鐘到18秒鐘,效率是1.0版本的70多倍。“這基本是一臺成熟設備,只是放布卷需要人工,且五錕筒布卷之間不能交叉調配。”徐飛標接著介紹。

“智能裁縫2.0,讓服裝個性化裁剪成為現實。”樊友斌說,“從‘可能’到‘現實’是關鍵的一跳,它從實驗室走向了商業化。”

雖然智能裁縫2.0幾近完美,但直到集智能排版、智能進料、智能裁切、智能噴花等功能于一體的智能裁縫3.0研制出來,樊友斌才有底氣向外宣示“智能裁縫3.0讓服裝實現了智能化生產,生產效率和成本比傳統企業更有競爭力”。

如何體現成本和效率呢?樊友斌計算,整個設備造價300多萬元,功率600瓦,刨去打版時間,一臺設備的產能相當于12個工人的批裁量,是一個工人單裁速度的100倍。

從“+互聯網”向“互聯網+”轉變

似乎一切都沒了障礙,愛斯達已完全能夠做到個性化定制、快速生產。可如何才能賣出去呢?

做慣了代工的樊友斌,一開始想借用連鎖品牌的店面渠道,為他們做個性化代工,即C2B2B模式。

可與有一定規模連鎖店的品牌商接觸之后,樊友斌的熱情直接被澆滅了。“到連鎖店買定制牛仔褲的人不多,標準版賣得挺好,不想折騰定制。”一位連鎖店的品牌負責人說。

樊友斌又轉而嘗試做C2B,并上線了遠程定制平臺:消費者登錄這一平臺,可對衣服的尺寸、顏色、圖案和布料等參數作出選擇,然后提交訂單,愛斯達根據訂單參數迅速生產,消費者足不出戶就能收到量身定制的衣服。

這種商業模式近乎完美,開放性、互動性、及時性都做到了。消費者卻硬是不買賬,“多數消費者出于好奇,定制一次之后,再沒有回頭。”

經過一番摸索,樊友斌認為癥結在于:互聯網商業的最大特點是流量決定銷量,如果消費者都“不知曉”、“沒去過”愛斯達網上定制平臺,怎么可能帶來銷量?且消費者缺乏制衣常識,量體有很大隨意性,根據這一數據做出來的衣服未必合適。

“量體是做定制的起點,且只能由我們完成。”在這種認識下,樊友斌決定直接將客戶與工廠無縫連接(C2M),并從線上回歸線下,通過線下體驗店直接與客戶接觸,幫助客戶量體、了解需求并收集數據,解決“看得見、摸不著”的問題。

至此,樊友斌對“+互聯網”和“互聯網+”的差別有了全新認識:“‘+互聯網’是我做好平臺,等你上門;“互聯網+”是我做好平臺,我上門服務。”

在“干中學”過程中,樊友斌也對消費者進行了重新定位:“我們原來以為自己的目標客戶是追求個性的年輕人,但線下接觸后發現,真正有定制需求的,是那些體型特殊和35歲以上發福的人群。”

“作為互聯網時代的裁縫店,愛斯達就是要走到這類人群面前,將智能裁剪、快速生產的技術紅利傳遞給他們。”樊友斌說,“且價格不高,72小時到貨,讓大家都愿意買、買得到、買得起。”(支點雜志2016年2月刊)