澆鑄法制備銅鋁復合材料及其性能研究

澆鑄法制備銅鋁復合材料及其性能研究

王征1, 劉平1,2, 劉新寬2

(1.上海理工大學 機械工程學院, 上海200093;

2.上海理工大學 材料科學與工程學院, 上海200093)

摘要:采用澆鑄法制備銅鋁復合材料,并對銅鋁復合材料的組織、導電性以及結合性能進行了研究.采用掃描電子顯微鏡和偏光顯微鏡觀察雙金屬結合界面微觀組織形貌,用能譜儀進行化學成分分析,用X射線衍射儀進行物相分析.結果表明:隨著鋁液澆鑄溫度的升高,銅鋁復合材料結合強度呈現出先升高后降低的趨勢;復合材料導電性則出現先緩慢下降再急劇下降的趨勢.在澆鑄溫度為720 ℃時,銅鋁復合材料組織分布均勻,結合強度較好,導電性下降較緩慢.

關鍵詞:銅鋁復合材料; 澆鑄; 導電性能; 結合強度

作者簡介:王征(1988—),男,碩士研究生,研究方向為銅與鋁復合材料.E-mail:wangzheng1138@sina.com

通訊作者:劉平,教授,E-mail:liuping@usst.edu.cn

中圖分類號:TB 331文獻標志碼: A

Research of Casted Cu-Al Composite Materials on PerformanceWANG Zheng1, LIU Ping1,2, LIU Xinkuan2

(1.School of Mechanical Engineering, University of Shanghai for Science and Technology,

Shanghai 200093, China; 2.School of Materials Science and Engineering, University of

Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:The effects of casting temperature were studied on the microstructure,conductivity and bonding of the Cu/Al composite made by casting.The microstructure and morphology of the Cu/Al composite were observed by scanning electron microscope and polarizing microscope,the chemical composition was analyzed by energy dispersive spectrometer,and the phases were determined by X-ray diffraction.The results show that,with the increase of casting temperature,the bonding of Cu/Al composite increased at first and later decreased,and the conductivity of the Cu/Al composite decreased.At 720 ℃ all kinds of phases distributed uniformly,with the highest bonding and the least decline in conductivity.

Keywords:Cu-Al composite; casting; conductivity; bonding

0 引 言

銅鋁復合材料由于同時具有優良的導電、導熱、耐蝕及質量輕等綜合特性,逐步實現以鋁代銅的目的.它可以廣泛用于航空、航天、汽車、機械和電子等行業,具有廣闊的市場前景和開發潛能[1-2].當前銅鋁復合材料主要的生產方法有軋制、焊接和擠壓等,而且研究均較為成熟[3-5].但采用傳統澆鑄法制備銅鋁復合材料的研究較少,對在該工藝下制備的銅鋁復合材料的性能研究更少.因而利用澆鑄法制備銅鋁復合材料對于豐富銅鋁復合材料的研究具有一定的意義.

由于在銅鋁復合材料界面上會生成某些金屬間化合物組織[6-7],這類化合物硬度高、脆性大,銅鋁復合材料的性能將受到嚴重的影響[8-10].鋁液澆鑄溫度對界面組織的形成影響顯著[11-12],因此,本文采用澆鑄法對銅進行鍍鋁試驗,重點研究澆鑄溫度對界面組織、復合材料導電性以及結合強度的影響.

1 試驗方法

試驗材料選用質量分數為99.99%的無氧銅,質量分數為99.7%的工業純鋁以及6063鋁合金.銅基體尺寸為30 mm×20 mm×10 mm.澆鑄工藝流程:機械打磨→水洗→丙酮超聲波清洗→水洗→酸洗→水洗→助鍍處理→快速吹干→烘干保溫→預熱處理→鋁液澆鑄.

為了研究澆鑄溫度對界面組織、導電性能及結合強度的影響,銅鋁復合材料界面反應產物采用D8-ADVANCE型X射線衍射儀(XRD)分析,界面形貌采用Quanta FEG 450型場發射環境掃描電子顯微鏡(FESEM)和XPL-15型偏光顯微鏡(PM)觀察,界面成分采用能譜儀(EDS)分析.分別采用ZY9987數字微歐計和ZWICK-Z025電子萬能材料試驗機測量試驗材料的電阻率和結合強度.

2 試驗結果與分析

2.1銅/純鋁復合材料研究

2.1.1導電性和強度

圖1為銅鋁復合材料電阻率與澆鑄溫度的變化曲線.從圖中可以看出,銅鋁復合材料的電阻率隨著澆鑄溫度的升高而顯著增大.主要是由于銅鋁化合物引起點陣靜畸變和熱振動點陣畸變對電子造成散射,從而導致電阻增大;并且金屬間化合物CuAl2的導電率僅為銅的20%左右[13],它的存在進一步降低了銅鋁復合材料的導電性.

圖1 澆鑄溫度對復合材料電阻率的影響

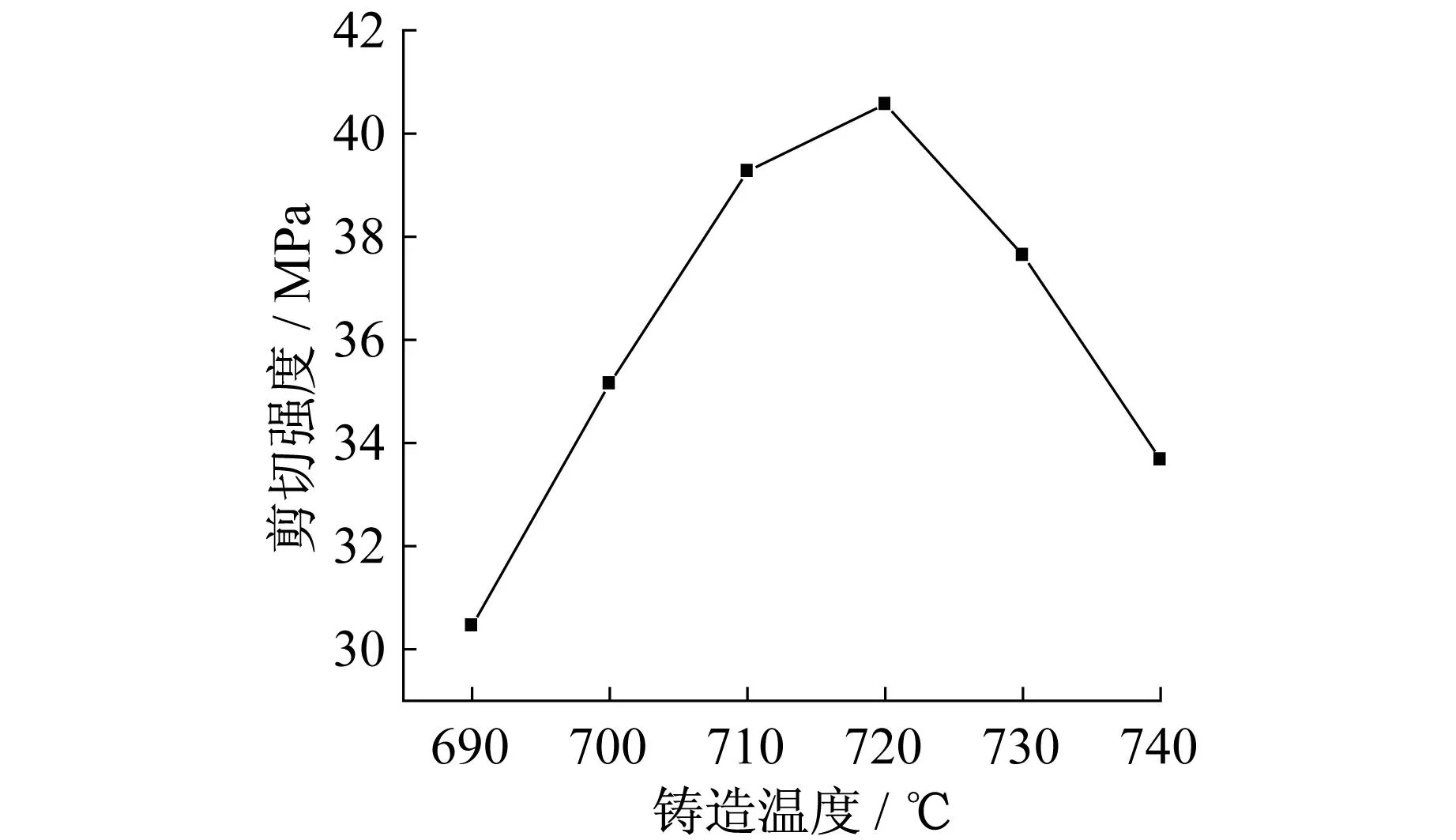

圖2為銅鋁復合材料剪切強度隨澆鑄溫度變化的曲線.從圖中可以看出,剪切強度隨著澆鑄溫度的升高呈現先升高后降低的趨勢.試驗結果表明,澆鑄溫度過高與過低對銅鋁復合材料的結合強度都是不利的.澆鑄溫度低,銅的擴散不充分,過渡層與鋁層較為平直,沒有形成良好的冶金結合,界面結合力稍小,強度稍低.而過高的澆鑄溫度造成脆硬性的CuAl2相晶粒粗大,甚至出現樹枝晶,對性能同樣不利.由于Cu與Al的線膨脹系數相差很大,因此在冷卻時銅鋁復合材料界面附近也會產生較大應力,容易產生微裂紋而使銅鋁復合材料結合強度降低.此外,在澆鑄過程中,鋁液中的雜質,也會影響銅鋁復合材料的結合強度.當澆鑄溫度為720 ℃,銅鋁復合材料界面處的金屬間化合物晶粒比較小,而且分布均勻,相比溫度升高獲得的粗大晶粒而言更有彌散強化優勢,并有利于應力的緩解釋放,此時結合強度最高,剪切強度為40 MPa.

圖2 澆鑄溫度對復合材料剪切強度的影響

2.1.2界面形貌及元素分布

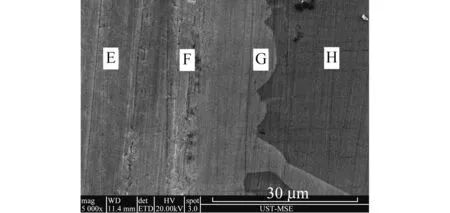

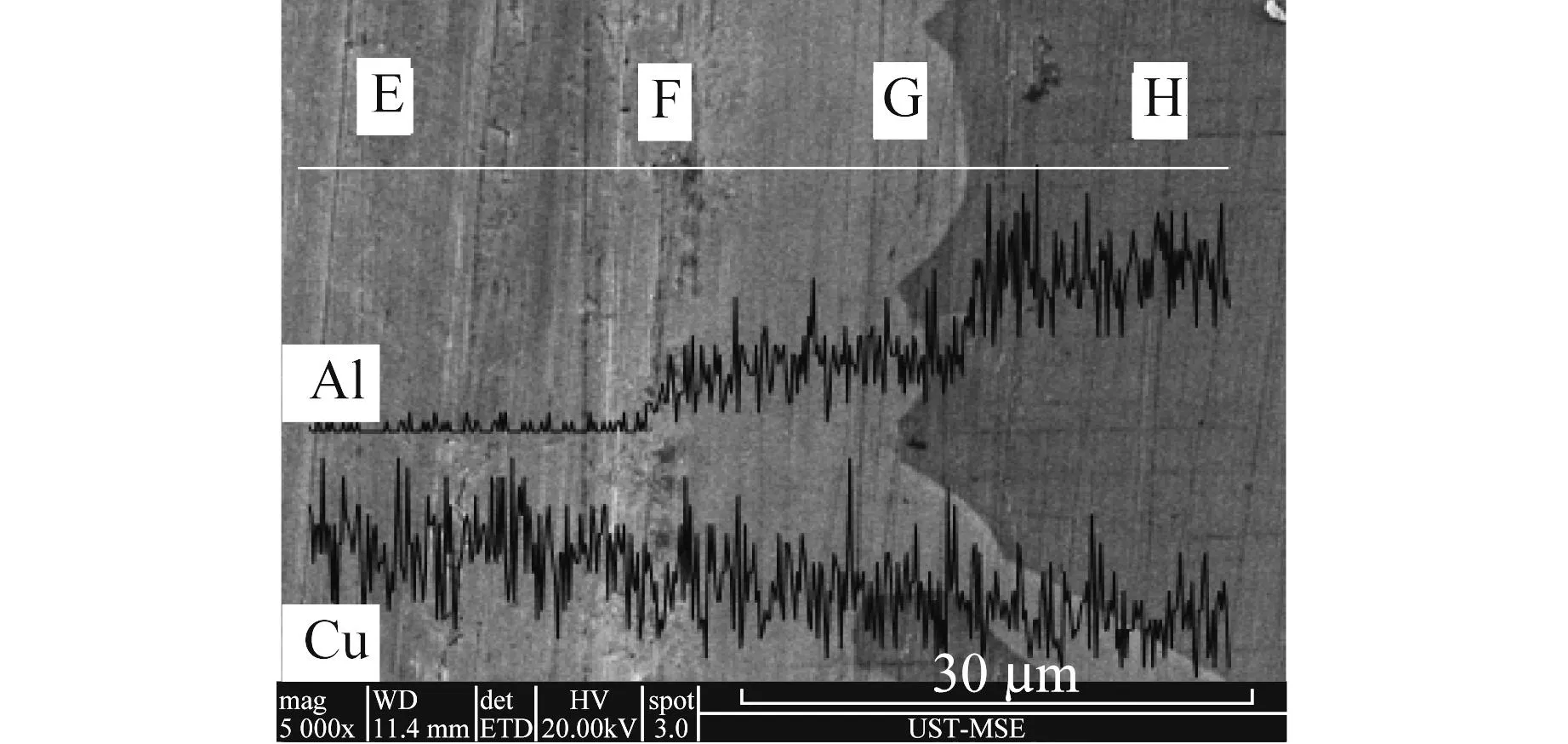

圖3為銅鋁復合材料界面的組織結構.從圖中可以看出,鋁層通過中間過渡層與銅基體緊密結合,銅鋁復合材料分為4個區域,右側H區為鋁,左側E區為銅,中間F區和G區是銅鋁過渡層.

圖3 Cu/Al界面顯微組織

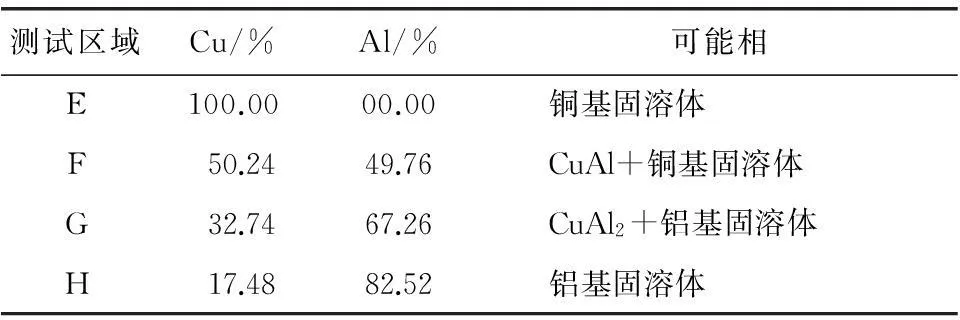

為了分析界面結構,對銅鋁復合材料界面元素進行了成分分析,如圖3所示.對E、F、G、H區的EDS分析結果見表1.

表1 圖3中各微區成分EDS分析結果

圖4為銅鋁界面元素線掃描圖.從圖中可以看到,銅元素含量從右至左緩慢降低,說明銅在整個界面分布比較均勻;鋁元素從右至左呈階梯式降低,并在過渡層兩側急劇下降.

2.1.3界面物相分析

為了確定銅澆鑄鋁過程的產物,對銅鋁復合材料界面進行了XRD分析,見圖5.分析結果表明,復合材料界面存在Cu、Al、CuAl、CuAl2和Cu9Al4,這與能譜分析結果一致.

由表1 EDS分析結果和圖4線掃描分析結果可知,在澆鑄鋁過程中,由于銅原子與鋁原子在界面兩側濃度的差異,使得其界面兩側存在較大的濃度梯度,銅原子向鋁液中擴散,鋁液中的鋁原子向銅基體中擴散,而由于擴散速率的不同,在銅側出現了圖3中富銅過渡層的F區,在鋁側出現了富鋁過渡層G區.結合Cu-Al二元合金相圖[14]和表1中F、G區域的銅、鋁元素的含量,說明在界面同時存在著銅基固溶體、鋁基固溶體以及銅鋁化合物.結合表1中F、G區域的銅原子和鋁原子的百分比,此相主要為CuAl、CuAl2,以及銅基固溶體和鋁基固溶體.

圖4 Cu/Al界面元素線掃描

圖5 復合材料界面XRD圖譜

2.2Cu/6063鋁合金復合材料形貌

圖6為Cu/6063鋁合金復合材料顯微組織的光學照片.從圖6可知Cu和6063鋁合金也能夠形成良好的界面結合,并且經過測試其最高結合強度同樣達到40 MPa,滿足性能的要求.

圖6 Cu/6063鋁合金復合材料光學顯微組織

3 分析與討論

圖1中銅鋁復合材料的電阻率試驗結果表明,銅鋁復合材料電阻率隨著熱浸鍍溫度的升高顯著增大.主要是由于Cu-Al化合物的存在引起點陣靜畸變和熱振動點陣畸變對電子造成散射,從而導致電阻增大,并且金屬化合物CuAl2的導電率僅為Cu的20%左右,它的存在進一步增大電阻,降低了銅鋁復合材料的導電性.

圖2中銅鋁復合材料的剪切強度試驗結果表明,熱浸鍍溫度過高與過低對銅鋁復合材料結合強度都是不利的.由以上分析可知,銅鋁復合材料的界面組織結構為Cu/Cu-Al化合物,銅基固溶體/Al-CuAl2共晶組織,Cu-Al化合物和鋁基固溶體/Al.熱浸鍍溫度低,Cu的擴散不充分,過渡層與鋁層較為平直,沒有形成良好的冶金結合,一般只是機械結合,界面結合力稍小,強度稍低.而過高的熱浸鍍溫度造成脆硬性的CuAl2相晶粒粗大,甚至出現樹枝晶,對性能同樣不利.由于Cu與Al的線膨脹系數相差很大,因此在冷卻時銅鋁復合材料界面附近也會產生較大應力,很容易產生微裂紋而使銅鋁復合材料結合強度降低.此外,在熱浸鍍鋁過程時,鋁液中的雜質,也會影響銅鋁復合材料的結合強度.當熱浸鍍溫度為720 ℃,銅鋁復合材料界面的金屬化合物晶粒比較小而且分布均勻,相比溫度升高獲得的粗大晶粒而言更有彌散強化優勢,并有利于應力的緩解釋放,此時結合強度最高.

4 結 論

(1) 采用澆鑄法制備了銅鋁復合材料,以及銅鋁合金復合材料,復合材料界面結合良好,結合強度均超過40 MPa.

(2) 隨著澆鑄溫度的升高,銅鋁復合材料導電性降低,結合強度先升高后降低,在澆鑄溫度為720 ℃時,達到最大值,超過了40 MPa.

(3) 銅鋁復合材料界面生成了CuAl2、CuAl和Cu9Al4等金屬間化合物,復合材料組織為Cu/CuAl+銅基固溶體/CuAl2+鋁基固溶體/Al.

參考文獻:

[1]王智祥,楊斌,楊貴平.銅鋁雙金屬管連續襯拉復合成形的研究[J].稀有金屬,2002,26(3):206-209.

[2]于寶義,喬剛,陳巖,等.熱浸鍍法Cu/Al液固復合的研究[J].特種鑄造及有色合金,2010,30(6):581-583.

[3]宋寶韞,樊志新,陳吉光,等.銅、鋁連續擠壓技術特點及工業應用[J].稀有金屬,2004,28 (1):257-262.

[4]余珍,劉立東,劉順華,等.Cu/Al 雙金屬復合材料的界面研究[J].鑄造技術,2008,29(9):1267-1270.

[5]Yu Z H,Duan Y P,Liu L D,etal.Growth behavior of Cu/Al intermetallic compounds in hot-dip aluminized copper[J].Surface and Interface Analysis,2009,41:361-365.

[6]陳軍,毛昌輝.鋁銅互連線電遷移失效的研究[J].稀有金屬,2009,33(4):530-533.

[7]郭亞杰,劉桂武,金海云,等.擴散結合Cu/Al 疊層復合材料的界面結構與相生成機制[J].稀有金屬材料與工程,2011,40(S2):215-220.

[8]張勝華,郭祖軍.銅-鋁復合材料的研究[J].中國有色金屬學報,1995,5(4):128-130.

[9]謝軍,吳衛東,杜凱,等.Al/Cu微米級厚度薄膜擴散連接工藝及顯微組織分析[J].原子能科學技術,2004,38:120-124.

[10]耿相英,李世春.一種研究Cu / Al 界面原子擴散Kirkendall效應的新方法[J].理化檢驗:物理分冊,2006,42(6):292-294.

[11]李新華,李國喜,吳勇.鋼鐵制件熱浸鍍與滲鍍[M].北京:化學工業出版社,2009:279.

[12]夏原,董延,李東風.熱浸鋁過程中表面層厚度控制模型[J].中國有色金屬學報,2003,13(5):1202-1205.

[13]程方杰,廉金瑞,單平,等.鋁合金電阻電焊極燒損機理的研究[J].兵器材料科學與工程,2003,26(2):55-59.

[14]Moreno D,Garrett J,Embury J D.A technique for rapid characterization of inter met allic and interface[J].Intermetallics,1999,7(9):1001-1009.楊斌,楊貴平.銅鋁雙金屬管連續襯拉復合成形的研究[J].稀有金屬,2002,26(3):206-209.

[2]于寶義,喬剛,陳巖,等.熱浸鍍法Cu/Al液固復合的研究[J].特種鑄造及有色合金,2010,30(6):581-583.

[3]宋寶韞,樊志新,陳吉光,等.銅、鋁連續擠壓技術特點及工業應用[J].稀有金屬,2004,28 (1):257-262.

[4]余珍,劉立東,劉順華,等.Cu/Al 雙金屬復合材料的界面研究[J].鑄造技術,2008,29(9):1267-1270.

[5]Yu Z H,Duan Y P,Liu L D,etal.Growth behavior of Cu/Al intermetallic compounds in hot-dip aluminized copper[J].Surface and Interface Analysis,2009,41:361-365.

[6]陳軍,毛昌輝.鋁銅互連線電遷移失效的研究[J].稀有金屬,2009,33(4):530-533.

[7]郭亞杰,劉桂武,金海云,等.擴散結合Cu/Al 疊層復合材料的界面結構與相生成機制[J].稀有金屬材料與工程,2011,40(S2):215-220.

[8]張勝華,郭祖軍.銅-鋁復合材料的研究[J].中國有色金屬學報,1995,5(4):128-130.

[9]謝軍,吳衛東,杜凱,等.Al/Cu微米級厚度薄膜擴散連接工藝及顯微組織分析[J].原子能科學技術,2004,38:120-124.

[10]耿相英,李世春.一種研究Cu / Al 界面原子擴散Kirkendall效應的新方法[J].理化檢驗:物理分冊,2006,42(6):292-294.

[11]李新華,李國喜,吳勇.鋼鐵制件熱浸鍍與滲鍍[M].北京:化學工業出版社,2009:279.

[12]夏原,董延,李東風.熱浸鋁過程中表面層厚度控制模型[J].中國有色金屬學報,2003,13(5):1202-1205.

[13]程方杰,廉金瑞,單平,等.鋁合金電阻電焊極燒損機理的研究[J].兵器材料科學與工程,2003,26(2):55-59.

[14]Moreno D,Garrett J,Embury J D.A technique for rapid characterization of inter met allic and interface[J].Intermetallics,1999,7(9):1001-1009.