SnBi/Cu焊接接頭的剪切性能及界面微觀組織分析

尹恒剛1, 史素娟1, 許浩1, 羅登俊2, 祁紅璋1

(1.通標標準技術服務(上海)有限公司, 上海200233;

2.蘇州優諾電子材料科技有限公司, 江蘇 蘇州215152)

摘要:通過對斷口形貌和界面微觀組織的觀察分析,研究了3種Sn-Bi/Cu焊接接頭的剪切斷裂機理.結果表明:3種Sn-Bi/Cu焊接接頭均在彈性變形階段斷裂,并且均沿Sn-Bi焊料/Cu基板界面處斷裂.孔洞降低了3種Sn-Bi/Cu焊接接頭的有效連接面積,從而降低了其剪切強度.根據3種Sn-Bi/Cu焊接接頭斷口形貌,Sn59.9Bi40Cu 0.1/Cu和Sn57.9Bi40Zn2Cu 0.1/Cu焊接接頭剪切斷裂機制屬于準解理、沿晶脆性斷裂和韌窩的混合型斷裂,而Sn42Bi58/Cu焊接接頭剪切斷裂機制屬于準解理斷裂.微觀組織分析顯示,3種焊料合金焊接接頭界面處的金屬間化合物層均為連續的Cu6Sn5相.

關鍵詞:Sn-Bi無鉛焊料;剪切強度;斷口形貌;金屬間化合物

收稿日期:2014-11-26

作者簡介:尹恒剛(1984—),男,碩士,工程師,主要從事焊接工藝方面的研究. E-mail: xinyhg@163.com

中圖分類號:TG 425+.1文獻標志碼: A

收稿日期:2014-04-04

基金項目:國家自然科學基金資助項目(51201107);上海市教委科研創新資助項目(11YZ112);上海市科委基礎重點資助項目(10JC1411800)

Analysis of Shear Property and Interfacial Intermetallic Compounds of Sn-Bi/Cu Solder JointsYIN Henggang1, SHI Sujuan1, XU Hao1, LUO Dengjun2, Qi Hongzhang1

(1.SGS-CSTC Standards Technical Services(Shanghai) Co., Ltd., Shanghai 200233, China;

2.Suzhou Eunow Co., Ltd., Suzhou 215152, China)

Abstract:The shear facture mechanism of Sn-Bi/Cu solder joints were studied by analyzing the fracture morphology and interfacial intermetallic compounds(IMCs).The result showed that all the three Sn-Bi/Cu solder joints almost ruptured at the elasticity deformation phase and the fractures occurred at the interface of Sn-Bi solder and Cu substrates.In addition,the shear strengths of the three Sn-Bi/Cu solder joints were decreased,since the real contact areas of the solder joints were reduced by the voids.According to the fracture morphology of the three Sn-Bi/Cu solder joints,the fracture mechanisms of Sn59.9Bi40Cu0.1/Cu and Sn57.9Bi40Zn2Cu0.1/Cu solder joints were the mixture of quasi-cleavage ,intergranular brittle and dimple,while the fracture mechanism of Sn42Bi58/Cu solder joint was quasi-cleavage.The microstructure analysis results showed that the IMCs of the three Sn-Bi/Cu solder joints were all continuous Cu6Sn5 phase.

Keywords:Sn-Bi lead-free solder; shear strength; fracture morphology; intermetallic compounds

0 引 言

在電子封裝和組裝互連技術中,焊料合金的任務之一是實現電子元器件及焊接基板的機械連接[1].隨著現代電子產品微型化和功能集成化程度的不斷提高,電子元器件的組裝密度越來越大,焊接接頭的尺寸越來越小,因此對焊接接頭的可靠性提出了更為苛刻的要求.焊接接頭的可靠性不僅與焊料合金本身的性能有關,而且與焊接界面有關[2].焊接接頭的拉伸、剪切試驗及焊接接頭界面處金屬間化合物層的微觀分析是評價焊接接頭可靠性的重要手段[3-4].因為在實際服役過程中,焊接接頭主要受剪切力,而且焊接接頭的剪切強度通常低于其抗拉強度,因此研究釬焊焊接接頭的剪切強度及焊接接頭界面處的微觀組織具有一定意義.

本文根據JIS-Z-3198標準對Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2 Cu0.1/Cu合金焊接接頭進行剪切試驗和界面微觀組織觀察,研究3種Sn-Bi/Cu合金焊接接頭剪切斷裂機理.

1 試驗材料及方法

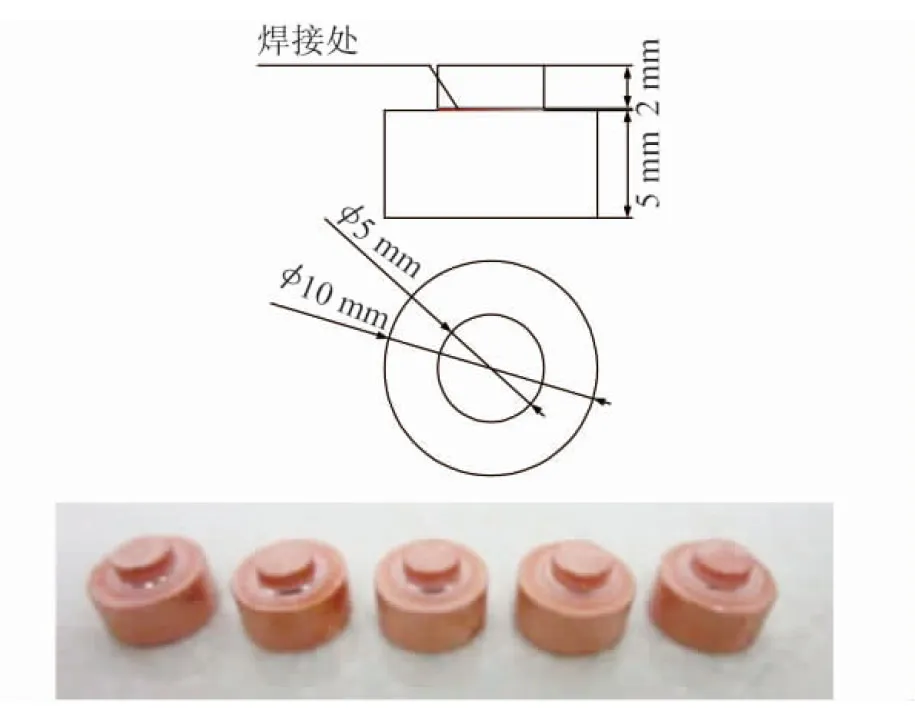

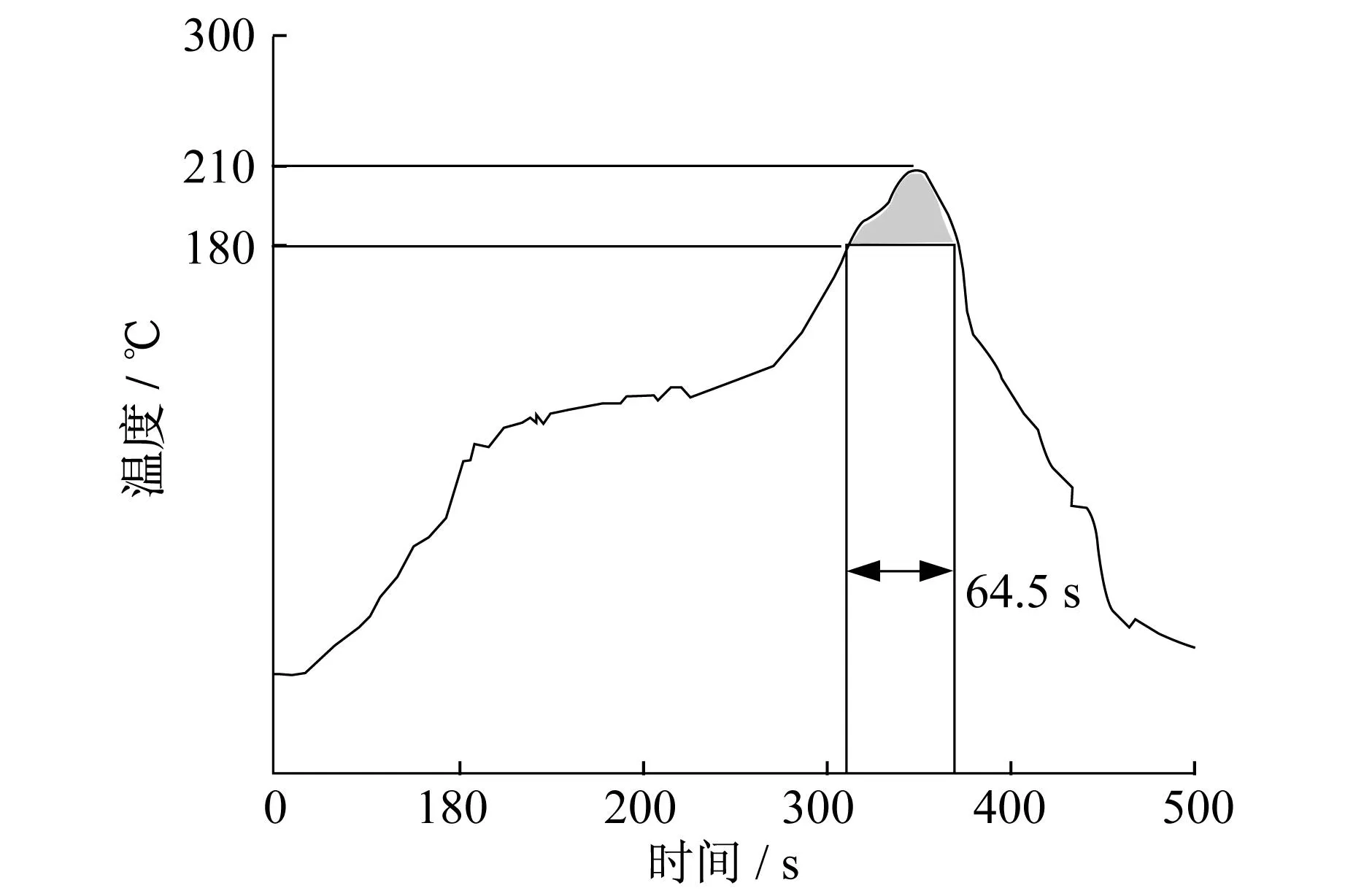

根據JIS-Z-3198標準進行焊接接頭的剪切試驗.母材為質量分數99.99%的純Cu片,Cu片的尺寸如圖1所示.Cu片的焊接面用400#~1 500#砂紙打磨平整,并依次用流水、去離子水和酒精清洗干凈,冷風吹干備用.將需測試的Sn42Bi58,Sn59.9Bi40Cu0.1,Sn57.9Bi40Zn2Cu0.1 3種焊料合金制成相同規格的錫膏(按質量分數:10.8%的B22焊劑和89.2%的4#錫粉),采用手工印刷方式,在待焊Cu面印制厚0.25 mm、直徑5 mm的錫膏.印制好的Cu片用特制的夾具夾持后置于HOTFLOW 8CR-N-V回流爐中進行焊接,回流曲線如圖2所示.焊接完成后,檢查焊接接頭,確保每個剪切試樣的焊接接頭填縫完整,用銼刀和400#~1 500#砂紙將焊接接頭部分多余的焊料清除,并保證焊接接頭表面光滑無明顯劃痕.

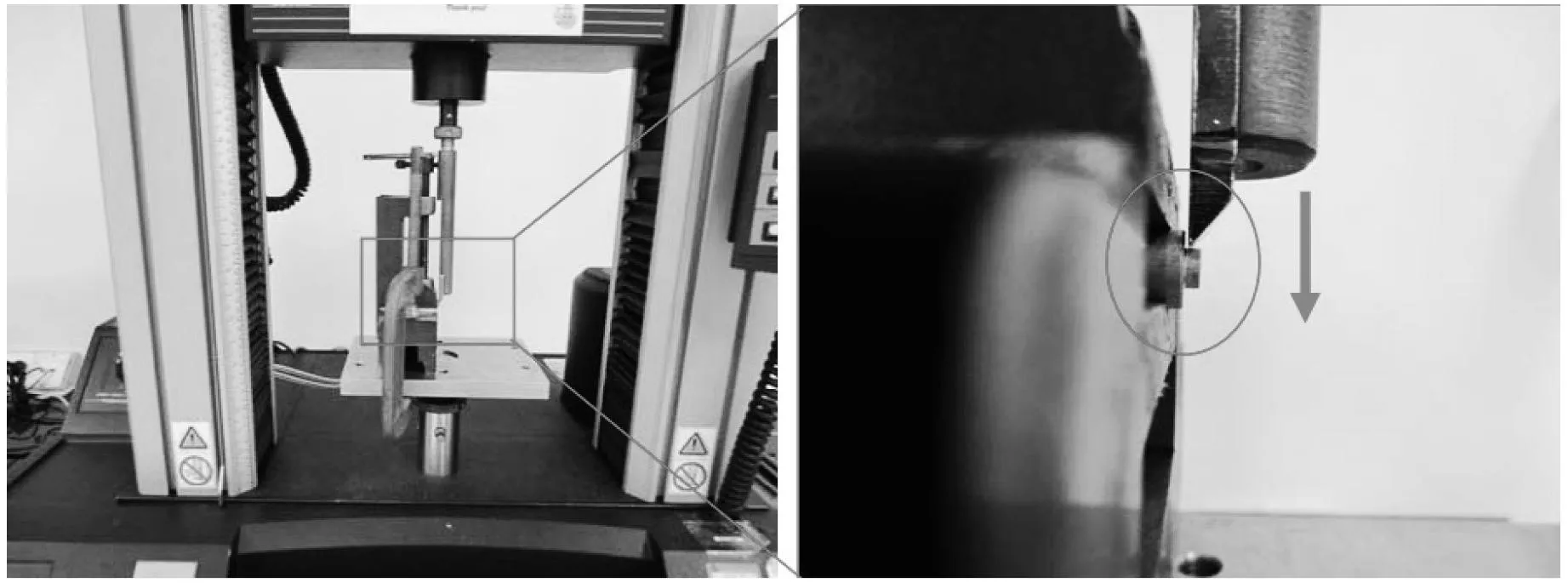

每種成分的焊料合金制備5個焊接接頭的剪切試樣及一個界面微觀組織觀察試樣.室溫下,采用英斯特朗力分析儀器(Instron 5564,如圖3所示)對焊接好的試樣進行剪切試驗,剪切速度均為1 mm/min.記錄最大剪切力并計算剪切強度,取5組數據的算術平均值作為試驗結果并繪制剪切力-位移曲線.

截取界面微觀組織觀察分析試樣的橫截面,將其鑲嵌后按標準金相制備方法(打磨→拋光→5 ml HNO3+92 ml C2H5OH+3 ml HCl的腐蝕液進行腐蝕)進行金相試樣制備.

圖1 Sn-Bi/Cu焊接接頭的剪切試樣及尺寸

圖2 回流焊溫度曲線

圖3 剪切試驗設備

采用掃描電子顯微鏡(TESCAN,Inc.VegaⅡLMU SEM)觀察斷口形貌和焊接界面微觀組織,采用能譜衍射儀(OXFORD,Inc.ISIS300)分析其成分.

2 試驗結果與分析

2.1焊接接頭的剪切性能

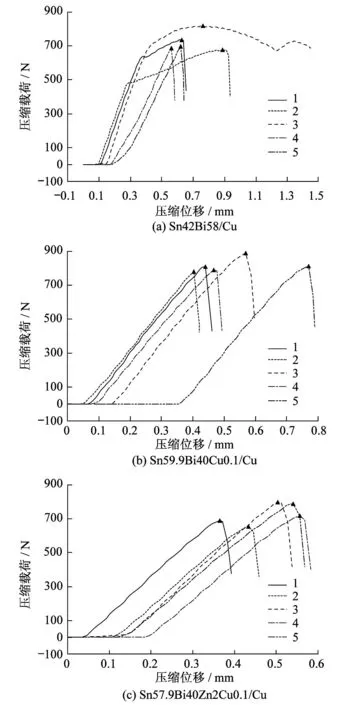

圖4為Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭的剪切力-位移曲線.由圖4可以看出,這3種焊接接頭在剪切力的作用下基本未發生塑性變形.由表1可以看出,Sn59.9Bi40Cu0.1/Cu合金焊接接頭的剪切強度最大,Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭的剪切強度最小.

圖4 Sn-Bi/Cu焊接接頭剪切力-位移曲線

合金焊接接頭厚度/mm直徑/mm剪切強度/MPaSn42Bi580.22±0.0195.01±0.07835.2±1.24Sn59.9Bi40Cu0.10.22±0.0205.13±0.06939.3±1.02Sn57.9Bi40Zn2Cu0.10.22±0.0115.19±0.04132.2±1.25

因為剪切試驗件焊接接頭較小,厚度只有0.216~0.218 mm,直徑只有5 mm左右,所以可供塑性變形的焊料合金極少,而剪切速度較高,所以焊接接頭來不及發生塑性變形.這就是剪切力-位移曲線上沒有塑性變形階段的主要原因.

2.2焊接接頭剪切斷口形貌分析

2.2.1剪切斷口宏觀形貌分析

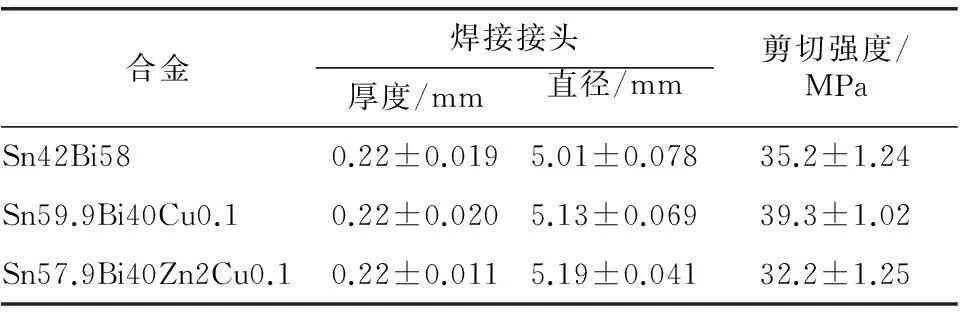

圖5為Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭剪切斷口的宏觀照片.由圖5可以看出:(1) 3種焊接接頭破斷位置均位于焊料/銅基板界面處;(2) 3種焊接接頭內部均存在孔洞,尤其是Sn57.9Bi40Zn2Cu0.1/Cu焊接接頭內部的孔洞較多且粗大.

焊接接頭內部孔洞的形成主要與焊料合金凝固過程中的收縮,助焊劑中有機物的揮發、分解及助焊劑與焊料合金化學反應中產生的氣體有關.這些氣體在焊料合金凝固過程中來不及逸出,在焊接接頭中形成孔洞.Zn元素易氧化,易與有機物反應產生氣體,所以Sn57.9Bi40Zn2Cu0.1/Cu焊接接頭中的孔洞比另外兩種焊接接頭中的多.

焊接接頭中的孔洞在外加載荷的作用下產生應力集中,并發生開裂.當繼續施加載荷達到一定值,焊接接頭則在焊料/銅基板界面處斷裂.此外,孔洞降低了焊接接頭的有效連接面積,加速了焊接接頭斷裂.這是Sn57.9Bi40Zn2Cu0.1/Cu焊接接頭剪切強度低于Sn42Bi58/Cu和Sn59.9Bi40Cu0.1/Cu焊接接頭剪切強度的主要原因.

圖5表明3種焊接接頭剪切斷口比較平整,邊緣有少量的剪切唇,說明這3種焊接接頭的斷裂方式主要是脆性斷裂.

2.2.2剪切斷口微觀形貌分析

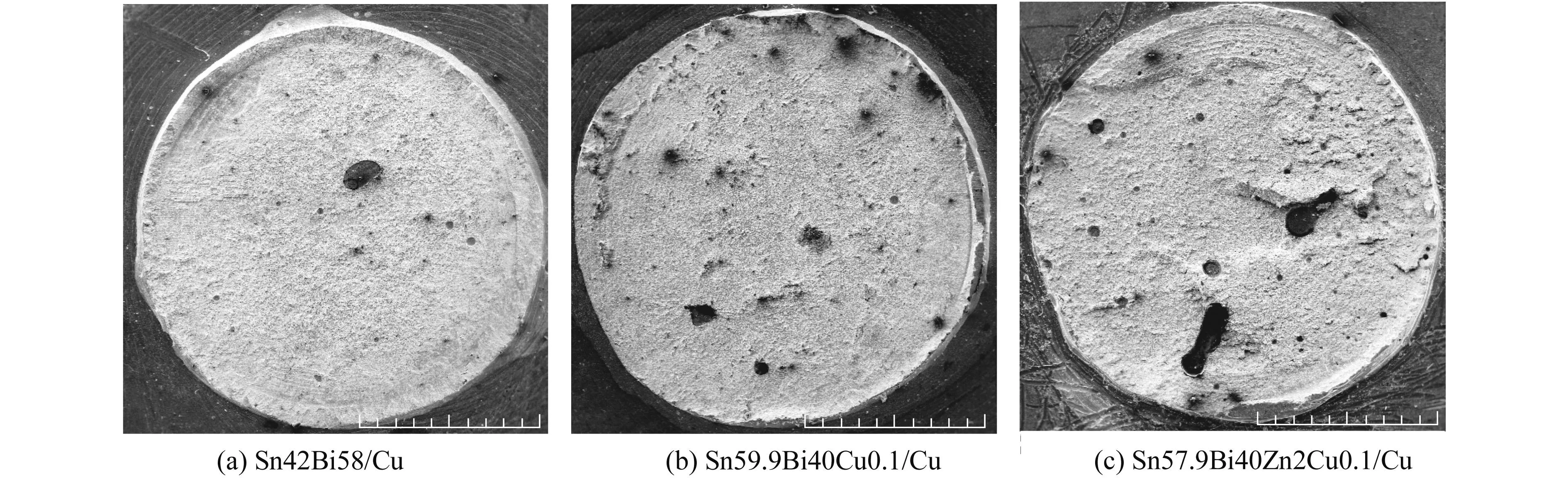

圖6為Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭剪切斷口的微觀照片.由圖6(a)可以看出,Sn42Bi58/Cu合金焊接接頭剪切斷口上有大量的撕裂棱,在5 000倍下可以看出斷口上有很多小刻面(圖6(b)),所以Sn42Bi58/Cu合金焊接接頭的剪切斷口屬于脆性斷裂中的準解理斷裂;由圖6(c)可以看出,Sn59.9Bi40Cu0.1/Cu合金焊接接頭剪切斷口由大量的撕裂棱和小而淺的韌窩組成,在5 000倍下可以看出該焊接接頭的剪切斷口有很多小刻面、巖石狀花樣及韌窩(圖6(d)),所以Sn59.9Bi40Cu0.1/Cu合金焊接接頭剪切斷口屬于準解理斷裂、沿晶斷裂及韌性斷裂的混合型斷口;由圖6(e)可以看出,Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭剪切斷口由大量的撕裂棱、小刻面及少量小而淺的韌窩組成,在5 000倍下可以看出該焊接接頭的剪切斷口有很多小刻面、巖石狀花樣及少量的韌窩(圖6(f)),所以Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭剪切斷口也屬于準解理斷裂、沿晶斷裂及韌性斷裂的混合型斷裂.

圖5 Sn-Bi/Cu焊接接頭剪切斷口的宏觀形貌

圖6 Sn-Bi/Cu焊接接頭剪切斷口的微觀形貌

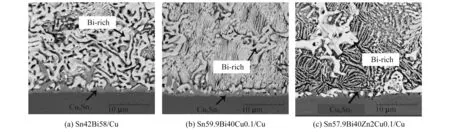

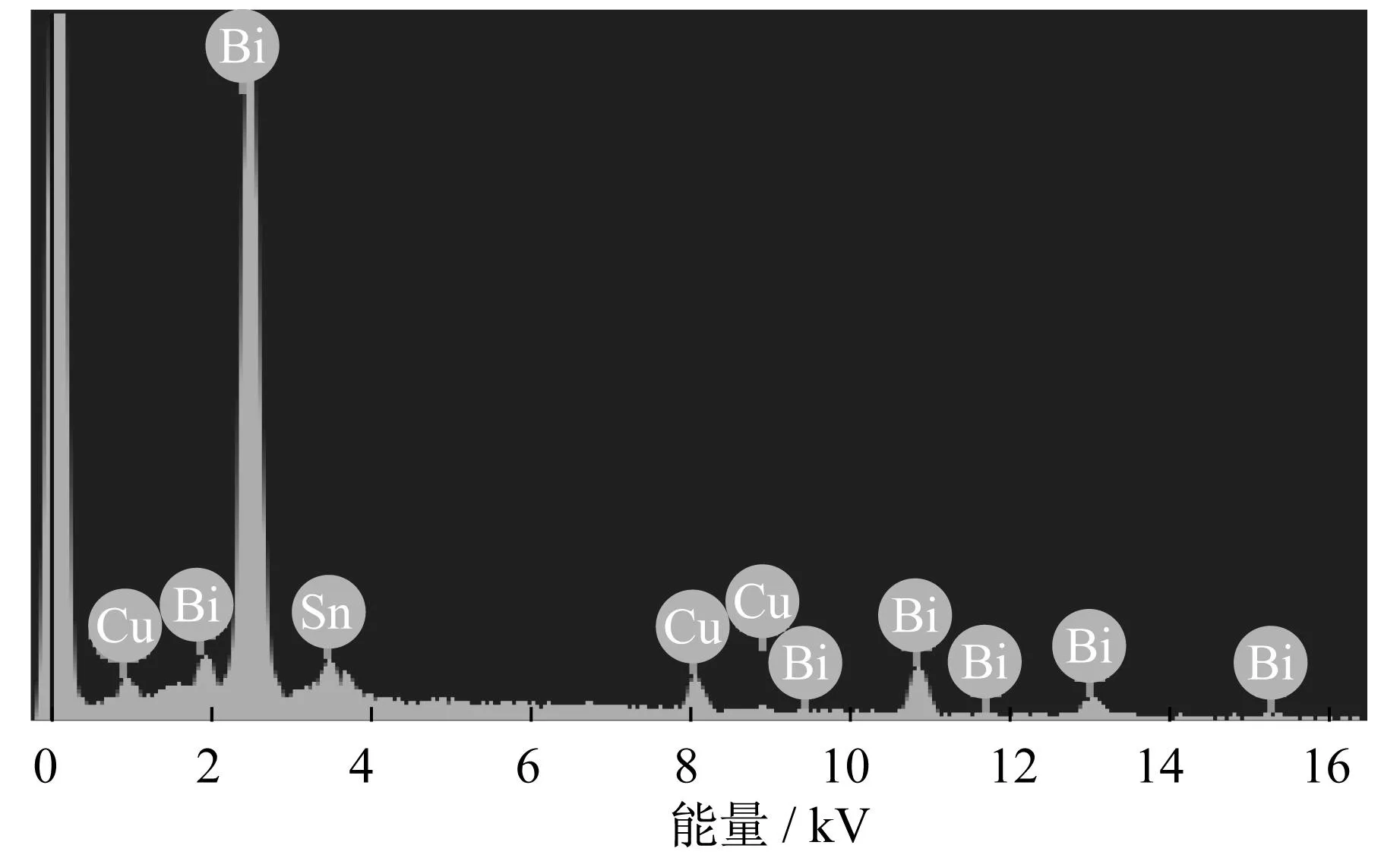

2.3界面微觀組織分析

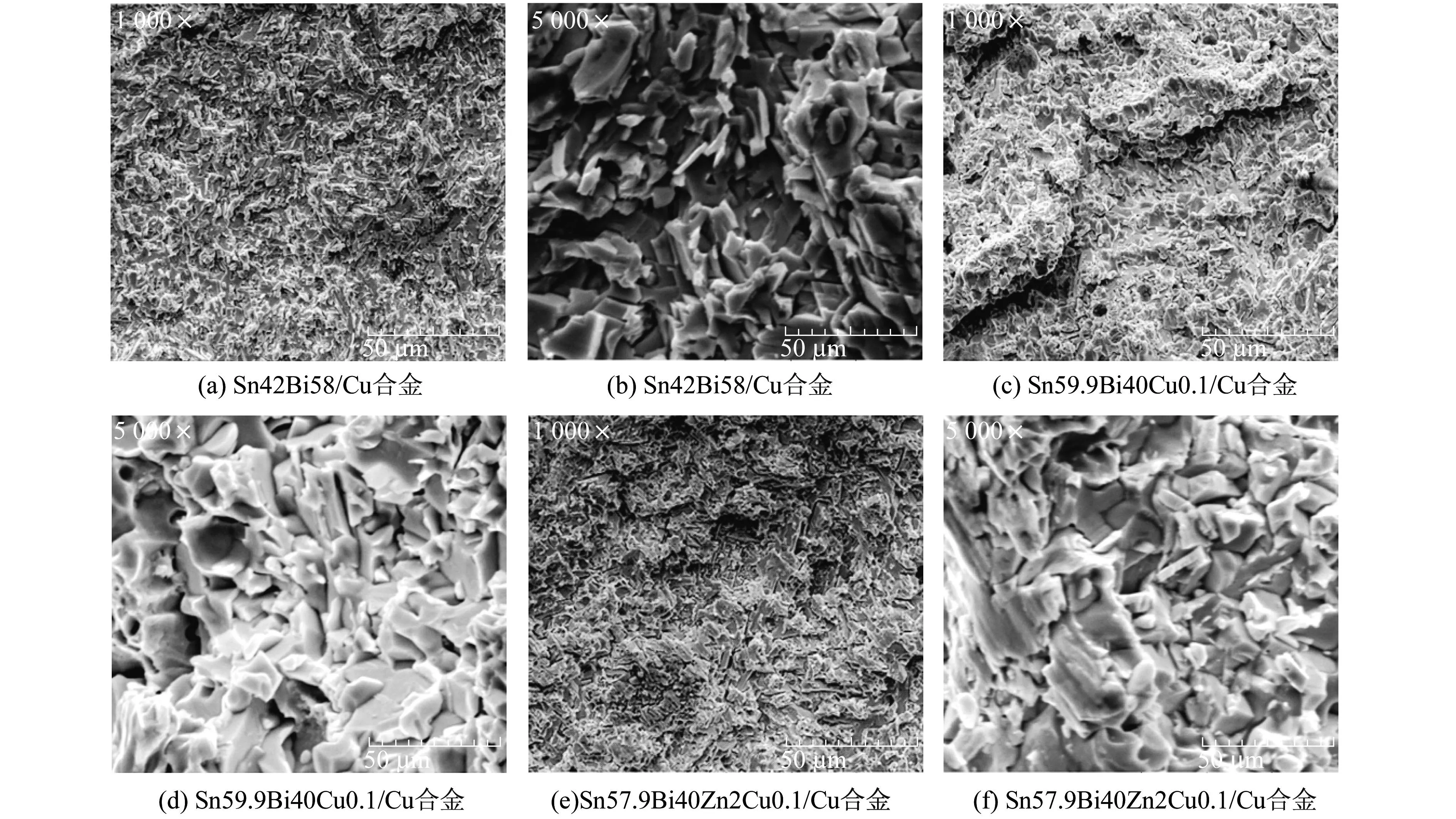

Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭的微觀組織如圖7所示.3種焊接接頭界面處均形成了一層薄而連續的金屬間化合物.圖7(c)中點1處的能譜點掃描結果如圖8所示.由圖8可以看出,點1處化合物層含有Sn元素和Cu元素,根據相圖可以確定此處的金屬間化合物主要是Cu6Sn5相.研究[5-6]表明,Cu6Sn5相與焊料合金及銅基板之間的熱膨脹系數不同,而且在焊料合金冷卻之前,Cu6Sn5金屬間化合物不斷向焊料合金內部生長,冷卻之后易在焊料和銅基板之間產生較大的體積應力,這是焊接接頭在剪切力作用下沿焊料/銅基板界面斷裂的主要原因之一.由圖7可以看出,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40 Zn2Cu0.1/Cu合金焊接接頭附近的β-Sn基體周圍分布著較細小的富Bi相,而Sn42Bi58/Cu合金焊接接頭附近則分布著連續粗大的富Bi相.粗大的富Bi相使Sn42Bi58/Cu焊接接頭的脆性更大,而較細小的富Bi相則能降低Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭的脆性.

圖7 Sn-Bi/Cu焊接接頭界面處的SEM照片

圖8 Sn-Bi/Cu焊接接頭界面處EDS分析

3 結 論

(1) Sn42Bi58/Cu合金焊接接頭的剪切斷裂機制屬于準解理斷裂;而Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭的剪切斷裂機制屬于準解理斷裂、沿晶脆性斷裂及韌窩斷裂的混合型斷裂.

(2) 焊接接頭內部孔洞引起的應力集中以及Cu6Sn5金屬間化合物與焊料基體之間的體積應力是焊接接頭沿焊料/Cu基板界面斷裂的主要原因.焊接接頭內部的孔洞削弱了焊接接頭的有效連接面積,從而降低焊接接頭的剪切強度.

(3) Sn42Bi58/Cu,Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金焊接接頭界面處的金屬間化合物層均為連續的Cu6Sn5相,另外Sn59.9Bi40Cu0.1/Cu和Sn57.9Bi40Zn2Cu0.1/Cu合金界面處的β-Sn基體上分布著較細小的富Bi相,而Sn42Bi58/Cu合金基體附近則分布著連續粗大的富Bi相.

參考文獻:

[1]Tu K N,Zeng K.Tin-lead(SnPb) solder reaction in flip chip technology[J].Materials Science and Engineering:R:Reports,2001,34(1-2):1-58.

[2]Merriu L M.Electronic materials handbook:Packaging [M].Materials Park.OH:1989(1):55-56.

[3]Mulugeta A,Guna S.Lead-free solders in microelectronics[J].Materials Science and Engineering:R:Reports,2000,27(5-6):95-141.

[4]肖克來提.無鉛焊料表面貼裝焊點的高溫可靠性研究[D].上海:中國科學院上海冶金研究所,2001.

[5]Mccormack M,Sungho J.Intermetallic compounds layer growth at the interface between SnBi soler and Cu substrate [J].Journal of Metals,1993(7):36-45.

[6]黃伯云,邱冠周.有色金屬材料手冊[M].北京:化學工業出版社,2009.Zeng K.Tin-lead(SnPb) solder reaction in flip chip technology[J].Materials Science and Engineering:R:Reports,2001,34(1-2):1-58.

[2]Merriu L M.Electronic materials handbook:Packaging [M].Materials Park.OH:1989(1):55-56.

[3]Mulugeta A,Guna S.Lead-free solders in microelectronics[J].Materials Science and Engineering:R:Reports,2000,27(5-6):95-141.

[4]肖克來提.無鉛焊料表面貼裝焊點的高溫可靠性研究[D].上海:中國科學院上海冶金研究所,2001.

[5]Mccormack M,Sungho J.Intermetallic compounds layer growth at the interface between SnBi soler and Cu substrate [J].Journal of Metals,1993(7):36-45.

[6]黃伯云,邱冠周.有色金屬材料手冊[M].北京:化學工業出版社,2009.