大口徑聚乙烯三通管件的設計

摘要:文章介紹了大口徑聚乙烯三通管件設計的一些基本要素點,解決大口徑聚乙烯三通管件橢圓度,直徑尺寸公差問題的方法,產品靜液壓實驗薄弱點產生的機理與控制,剖析了等徑三通與異徑三通系列的優化設計,具有實際的應用價值。

關鍵詞:大口徑;聚乙烯三通管件;反補償;管狀橢圓;翹曲 文獻標識碼:A

中圖分類號:TQ320 文章編號:1009-2374(2015)18-0024-03 DOI:10.13535/j.cnki.11-4406/n.2015.18.013

隨著城鎮化的進程加快,燃氣的需求量越來越大,輸送燃氣的聚乙烯管道口徑隨之增大,輸送管道的連接件和分支的施工難度也隨之增大,聚乙烯三通起著連接主通兩端,且有著從主通又分出支口的作用。聚乙烯三通必須保證與管材具有同等或更高的使用年限的要求,同時保證聚乙烯三通管件施工方便,且能保證接口處的質量,這些成為大口徑聚乙烯三通設計的關鍵因素。

1 產品特點

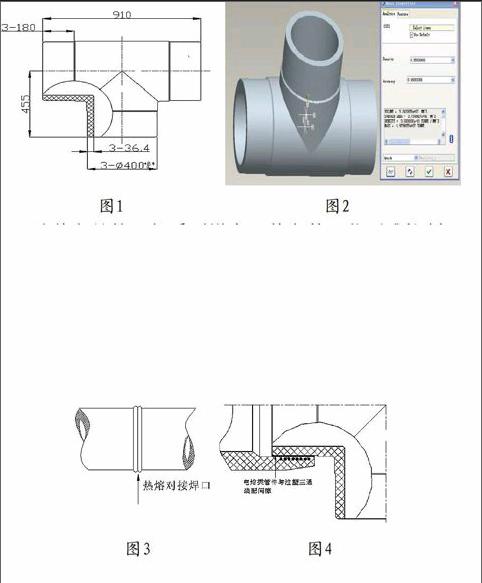

以400直徑為例介紹產品的一些基本特征:壁厚大,產品壁厚36.4mm;其產品直徑400公差范圍 2.4mm;壁厚36.4的公差帶3.9mm;不圓度最大不超過6mm,見圖1。產品質量達到49.79kg,見圖2。

大口徑聚乙烯三通產品在熱熔連接中的應用,當橢圓度控制不好或壁厚超差,這些因素會嚴重影響熱熔對接卷邊不均勻,管端錯位,從而造成產品的功能失效或減少產品的使用壽命。

大口徑聚乙烯三通產品在電熔連接中的應用,當橢圓度或產品直徑公差控制不好,會影響產品裝配性能及產品的焊接性能。

因此,產品必須嚴格執行國家標準GB 15558.2-2005的要求,保證產品的使用屬性要求。

3 目前使用的大口徑聚乙烯三通管件一般采用的工藝狀況

第一,車制管段,然后對接形成三通。一般也叫焊制管件(鋸管段,然后對接焊接管段),該工藝的特點:工序多,有角度對接焊,影響因素多。相對應的聚乙烯三通管件的使用壓力等級降低。

第二,注塑成型三通主體,對接焊三段管狀部分。該工藝的特點:車制管段和對接焊接工藝容易些。注塑主體要求的注塑機的注塑量要少。相對應的聚乙烯三通管件的使用壓力等級降低。

第三,注塑成型三通產品,然后車制管狀部分,形成三通。該工藝注塑成型工藝要求低。模具要求低,增加需要車制管狀部分工序。消耗原材料多。

第四,直接注塑成三通產品。該工藝對注塑工藝和模具要求比較高,一次注塑成型成成品,工序少,用料少,產品質量高。

燃氣輸送安全性能要求的提高,歐洲及發達國家基本上要求注塑管件不允許有對接焊的接頭,國內一些大的燃氣公司的要求也在往這個方向靠攏,因此直接注塑成型三通產品工藝已成為一種發展趨勢和必然。

4 大口徑聚乙烯三通管件的材料屬性點(燃氣專用混配料PE介紹)

第一,專用料一般用在安全性能要求較高的領域,一旦產品失效將對人們的生命和財產構成威脅,因此具有技術含量高、檔次高、用途專一、附加值高的特點。生產過程中禁止用回料和廢料。

第二,聚乙烯管件原材料是熱塑性結晶型材料,該原材料流動性差。在190℃、5kg條件下熔體質量流動速率達MFR(0.2~1.4)g/10min。

第三,注塑用料一般比擠出用料流動性好,易于加工制造。

5 大口徑聚乙烯三通產品的設計優化

5.1 產品的先期優化設計

5.1.1 澆口位置優化:采用CAE與模流分析確認最優的澆口放置,確認澆口在支口的正對面方向點上放置最好,進行單點澆口進膠。

5.1.2 多產品同模設計優化:從節約開模成本與提高生產率方面考慮,大口徑聚乙烯等徑三通產品與異徑三通系列產品共用一套模具,三通旁通支口采用對換芯子的形式設計模具,一套模具生產五種產品。其與單個產品對應開模相比,節約開模成本60%左右。

5.1.3 對燃氣專用料屬性的分析,特別是對收縮率因素材料經驗數據分析。

5.1.4 對產品翹曲進行的預變形設計(反向補償設計)。產品管狀部分預變形設計參數見圖5和見表1。三通的主通尺寸與旁通尺寸的收縮率是不同的,主通和旁通的橢圓度也是不同的,其中三通產品隨壁厚的變化而變化,壁厚大,橢圓度小,其中同一規格,SDR11值的橢圓度小于SDR17.6的橢圓度,支口的橢圓度小于主通的橢圓度,并且橢圓度往同一個方向變化,因此在產品設計與開模具時,宜對該現象進行反向補償設計。

其中管狀部分為產品的重點控制區域,產品工作區域主要在管狀部分,如電熔焊接的裝配的參數匹配、熱熔對接的尺寸參數匹配等。控制產品的收縮和翹曲提供如表1反變形設計以供參考。

5.2 大口徑聚乙烯異徑三通與等徑三通支口與主通連接處兩種結構的比較

5.2.1 結構:支口端與主通直接嚙合,支口與主通用加強筋增加強度,見圖6。

5.2.2 結構:支口端整體采用外環圈,用輪輻結構連接,見圖7。

通過模擬與生產經驗得知,圖6結構省料、結實耐用,容易通過實驗及相關的要求。

5.3 產品結構尺寸設計注意點

5.3.1 產品外徑尺寸:要求從管件的端面開始,管狀長度的直徑都滿足其直徑要求,而非指定測量的局部尺寸滿足外徑尺寸要求。

5.3.2 產品管狀長度:必須考慮不同級別的材料,如PE80、PE100等必須滿足管狀長度的要求,全面考慮其公差要求。

5.3.3 產品壁厚:要求各處壁厚滿足其要求,而非平均壁厚。

5.3.4 產品通徑:其通徑是燃氣流量和流速的重要參數,在產品內壁增加其強度時,如加筋,必須考慮產品的通徑。

5.4 大口徑聚乙烯三通產品的對應其模具注意優化點

5.4.1 對流道系統進行優化處理:采用直澆口,產品澆口采用直接鉸削。模具澆口直徑加大;一般普通澆口直徑為主流道大端直徑,對于一般的大型塑料件澆口直徑也就10mm左右,但對于這種大口徑聚乙烯三通,澆口直徑設計20~30mm;同時把噴嘴的內孔直徑進行擴孔,加大到18~25mm;這注塑出來的產品結構強度,外觀質量都有很大的改善提高。采用該結構方式的模具注塑出來的聚乙烯三通產品,與未修改前比,其外觀和尺寸穩定性有很大的改善。

5.4.2 抽芯機構的實踐優化:三通抽芯的設計有采用三個油缸抽芯設計的,即三通的主通采用兩個油缸抽芯,支口采用一個油缸抽芯。其特點模具成本高,裝配困難,主通兩油缸抽芯時,產品內容易產生真空,容易造成產品的變形;有采用兩個油缸抽芯設計的,一種是主通采用一個油缸,支口采用一個油缸抽芯設計,另一種是主通采用兩個油缸抽芯設計,支口在動模上的抽芯設計。成本相對較高。對大管件三通抽芯采用,一個油缸抽芯設計,即主通采用一個油缸,三通支口裝配在模具動模上。其劣勢特點,主通抽芯距離長,所謂抽芯距離即成型型芯從成型位置到不妨礙三通產品塑料管件的脫模推出位置所移動的距離。模具抽芯運動占的空間大。利用油缸反向運動原理,將其油缸裝配在三通主通模具芯子內。其抽芯油缸占用的空間得到解決(其條件是大型管件,主通芯子大,可以裝配其油缸)。其優點:生產效率高,模具成本低,結構緊湊。經實踐檢驗,采用一個油缸抽芯既經濟又高效。

聚乙烯管件的市場需求迅速膨脹,聚乙烯管道系統的應用口徑不斷擴大,針對大口徑聚乙烯三通管件產品的特點:管件壁厚,容易產生氣泡;管件口徑大,其橢圓度控制難;管件產品重量大,注塑成型難、對設備要求高。優化設計管件產品參數、模具結構、注塑工藝及注塑機之間的相互匹配。保證大口徑聚乙烯三通管件的質量。

6 結語

總之,作為用在燃氣輸送的大口徑聚乙烯三通管件產品,需加強對材料的理解,對產品設計、模具設計、工藝設計的相互考慮,不能將其割裂開來,需對其進行全面綜合的考慮衡量。此文僅以在設計上梳理流程、節約成本、優化設計、提高質量方面起拋磚引玉的作用,希望對大口徑聚乙烯三通管件生產的企業有借鑒和指導作用。

參考文獻

[1] 燃氣用埋地聚乙(PE)管道系統(第2部分):管件(GB 15558.2-2005)[S].

作者簡介:孫祥瑞(1978-),男,上海喬治費歇爾亞大塑料管件制品有限公司注冊質量工程師和機械工程師,研究方向:聚乙烯塑料管件設計與應用。

(責任編輯:周 瓊)