基于熱網絡法的車用散熱器傳熱仿真

許 翔,馬維平,劉 剛

(1.軍事交通學院 軍用車輛系,天津300161;2.軍事交通學院科研部,天津300161)

散熱器是車輛冷卻系統的關鍵部件,其傳熱性能的優劣直接影響到車輛動力傳動系統的正常工作[1-2]。散熱器內部的流動與傳熱過程非常復雜,由于受試驗條件和測試技術等因素的限制,很難通過試驗準確分析散熱器的傳熱性能[3]。傳統的散熱器傳熱計算方法,如平均溫差法和效能—傳熱單元數法[4-5],雖然計算過程相對簡單、快捷,但是計算誤差較大。由于散熱器結構復雜,若采用CFD方法建立散熱器全三維數值模型,其計算量將超過現有微型計算機的計算能力。目前,散熱器CFD數值模擬研究中,一般主要研究散熱器局部的流動與傳熱;而在散熱器整體三維仿真模擬分析中,通常采用簡化的多孔介質模型[6]。雖然CFD數值模擬提高了散熱器流動與傳熱計算的準確性,但是局部CFD數值模擬時某些邊界條件無法準確設定,導致該方法具有一定局限性。

本文提出了基于熱網絡法的散熱器熱—流體耦合傳熱模型,該模型不但克服了CFD數值模擬不適用于散熱器整體傳熱計算的問題,以及采用CFD數值模擬求解散熱器局部傳熱時某些邊界條件無法確定的問題,同時實現了熱網絡和流體網絡的耦合求解,可以準確預測散熱器的整體傳熱特性,如散熱器進出口流體的溫度、散熱流量、散熱器內部傳熱介質和散熱器芯體的溫度分布以及運行工況和結構參數對傳熱性能的影響等,為車用散熱器的設計、傳熱性能仿真及優化研究提供了一種有效可行的方法。

1 物理模型

1.1 散熱器結構

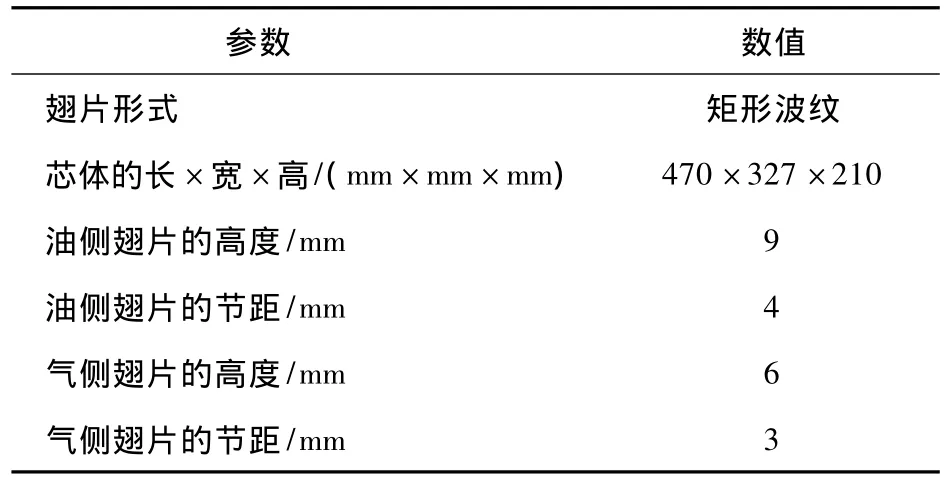

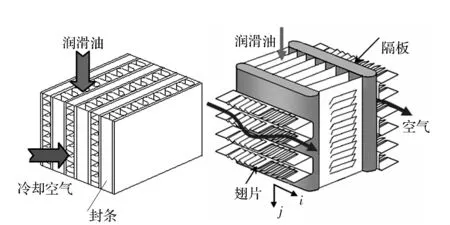

散熱器有多種結構形式,其中板翅式散熱器具有傳熱效率高、結構緊湊、體積小和質量輕等優點,在各種車輛冷卻系統中得到了廣泛應用。板翅式散熱器主要結構參數見表1。芯體是板翅式散熱器的核心部分和關鍵換熱元件,由翅片、隔板和封條等組成,其結構如圖1所示。

表1 板翅式散熱器主要結構參數

1.2 計算區域劃分

圖1 板翅式散熱器示意

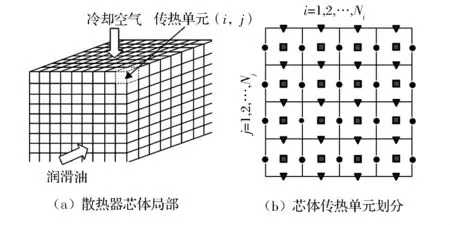

根據板翅式散熱器的結構特點及換熱過程,將散熱器計算區域按內部傳熱介質和冷卻空氣的流動路徑離散為多個傳熱單元(如圖2所示)。圖2(b)所示為散熱器離散化為n×Ni×Nj的網格模型。其中,n為散熱器內部傳熱介質循環的流程數,Ni和Nj分別為空氣側和傳熱介質側傳熱單元的數目。散熱器芯體被離散化為若干個小的控制體,每個離散化的控制體中包含4個節點和一個控制容積,其中位于左右兩側的圓圈代表進口和出口的傳熱介質,上下兩側的三角形各代表進口和出口的冷卻空氣[7]。

圖2 散熱器芯體單元劃分示意

2 熱網絡傳熱模型

2.1 基本假設

熱網絡法以能量守恒、質量守恒及熱流量相等為基礎,為簡化散熱器傳熱模型,作如下幾點假設和簡化[8]:

(1)散熱器內部流動與傳熱不隨時間而變化;

(2)散熱器內部流動為一維不可壓縮的管路流動;

(3)沿翅片和隔板厚度方向沒有溫度梯度;

(4)忽略散熱器表面與大氣之間的熱輻射。

2.2 散熱器傳熱網絡

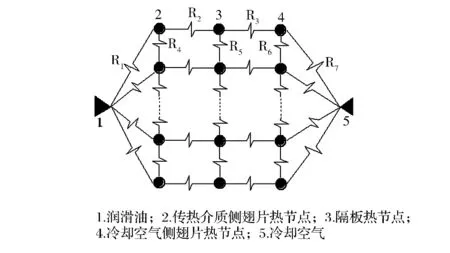

板翅式散熱器熱流量從熱介質傳給冷卻空氣的過程可以表述為3個階段:

(1)熱介質通過與翅片及隔板之間的對流換熱,將熱量傳給翅片和隔板;

(2)隔板通過傳導換熱再將熱量傳給冷卻空氣側翅片;

(3)冷卻空氣最終通過與翅片之間的對流換熱將熱量帶走。

熱網絡法將散熱器芯體轉化為由熱阻和熱容(熱節點)形成的傳熱網絡(如圖3所示)。圖中,圓點表示翅片和隔板熱節點,三角形表示傳熱介質(潤滑油和冷卻空氣),折線表示傳熱熱阻,R1~R7表示各熱節點之間的傳熱熱阻。

圖3 散熱器傳熱網絡示意

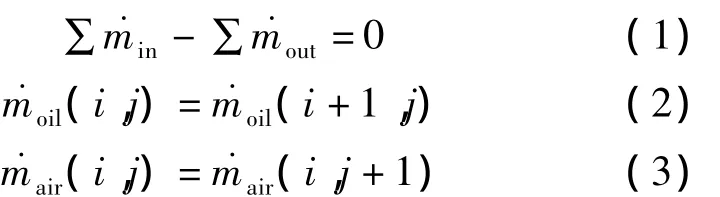

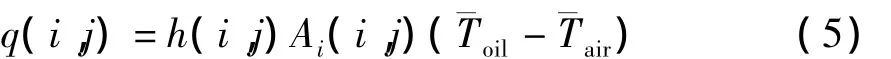

2.3 控制方程

在散熱器的每個控制體單元所在的計算區域中,滿足質量守恒和能量守恒。質量守恒指每個控制體進口、出口處熱介質和空氣的質量不變[7]:

在每個控制體中,傳熱介質通過對流將熱量傳給翅片和隔板,熱量在翅片和隔板中向空氣側翅片和隔板傳導,最終熱量通過對流傳給冷卻空氣,在整個傳熱過程中能量守恒。熱介質通過一個控制體時散失的熱量可表示為

式中:q(i,j)為傳熱量;Cp,oil為潤滑油的比熱容;T為溫度。

根據能量守恒原理,傳熱介質散失的熱量與冷卻空氣吸收的熱量相等,即

式中:h(i,j)為散熱器控制體的總傳熱系數;Ai(i,j)為綜合傳熱面積。

2.4 計算參數及邊界條件

散熱器傳熱計算需要設置的參數和邊界條件主要有:

(1)散熱器幾何結構參數、材料物性參數;

(2)散熱器的阻力系數和傳熱系數;

(3)散熱器流動與傳熱計算的邊界條件。

散熱器的幾何參數,如當量直徑、換熱面積和自由流通截面積等,可以根據散熱器芯體、翅片的結構尺寸直接測量或計算得到;散熱器的阻力系數和傳熱系數通過翅片的傳熱因子與摩擦因子關聯式確定;散熱器流動與傳熱計算的邊界條件,如傳熱介質入口流量、流速、溫度和壓力等,依據車輛冷卻系統熱平衡計算及空氣流場數值模擬結果設置[9]。

3 仿真算例與結果分析

3.1 散熱器熱網絡傳熱仿真

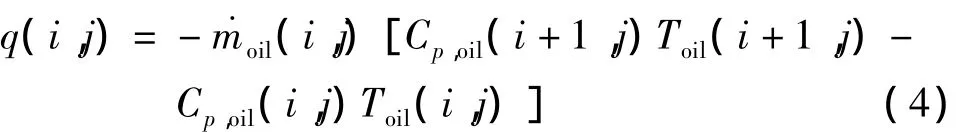

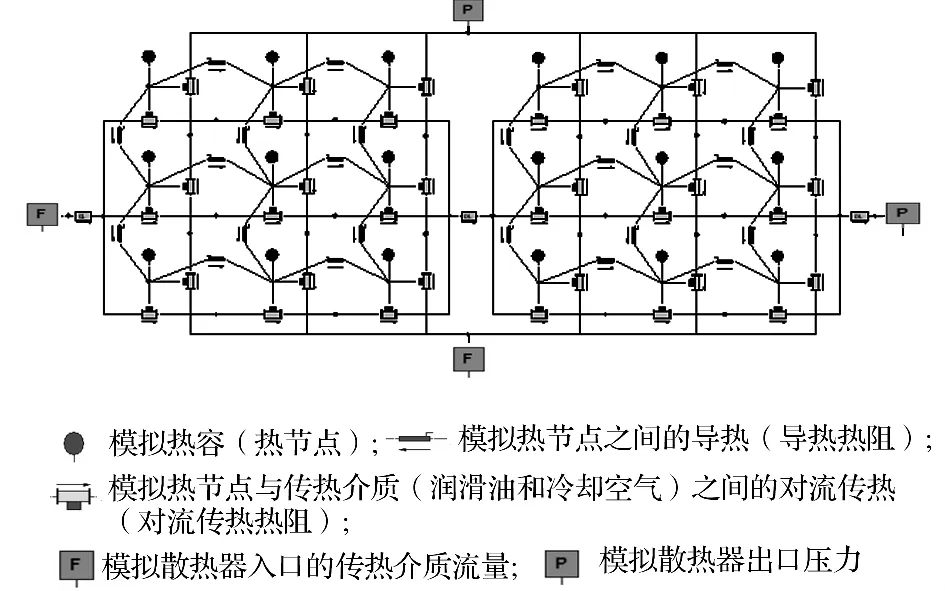

應用以上散熱器熱網絡計算模型,采用一維流動與傳熱仿真軟件FlowMaster2,建立散熱器傳熱計算網絡(如圖4 所示)[8]。

圖4 基于FlowMaster2的散熱器傳熱計算網絡

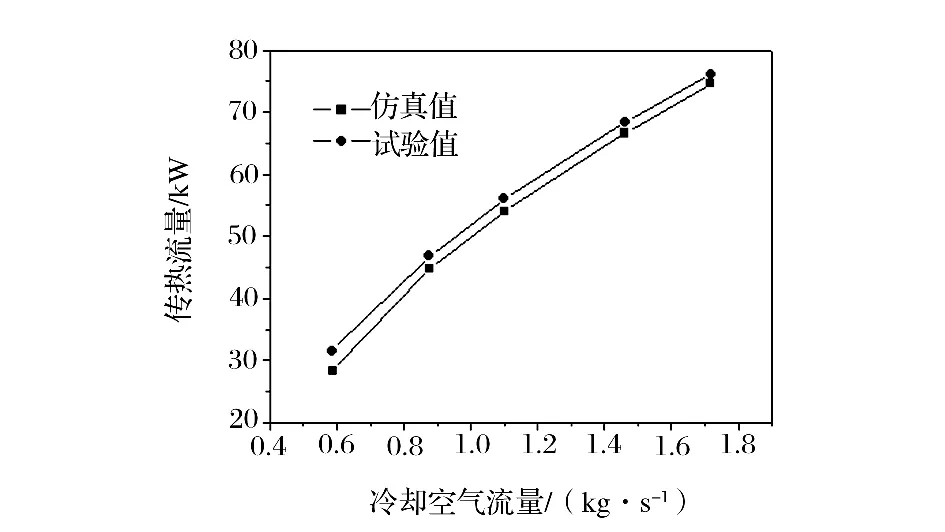

3.2 試驗與結果分析

為驗證仿真模型的精度,針對某型散熱器的傳熱性能進行臺架模擬試驗,得到散熱器在不同冷卻空氣流量條件下的傳熱流量,通過與仿真結果進行對比(如圖5所示)可知,試驗值與仿真結果的最大相對誤差為5.8%,仿真結果的精度滿足工程計算的需要。

應用該仿真模型對某車輛散熱器處于穩態條件下的傳熱性能進行仿真計算,得到以下結果。

圖5 散熱器傳熱流量仿真值與試驗值對比

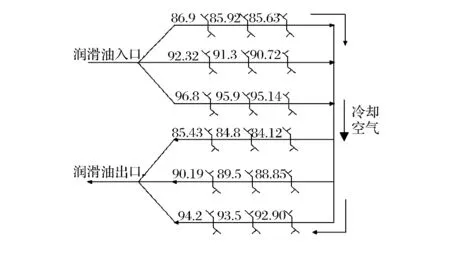

(1)圖6為環境溫度25℃、標準大氣壓下,散熱器芯體內部的溫度分布狀況。可以看出,散熱器芯體內部溫度分布差異較大,沿著冷卻空氣的流動方向芯體溫度逐漸增大,入口和出口處芯體溫度相差6~7℃,沿著潤滑油流動方向芯體溫度逐漸減小,入口和出口處芯體溫度相差2~3℃。

圖6 散熱器芯體溫度分布

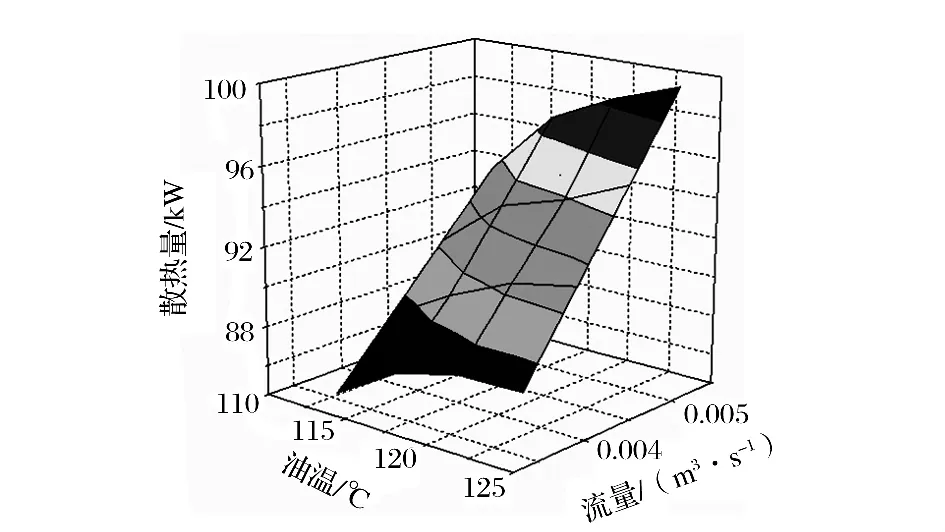

(2)圖7為散熱器的散熱流量隨入口潤滑油的流量和溫度的變化規律。可以看出:散熱器的散熱流量隨著潤滑油流量的增大而增大,隨著入口潤滑油溫度的升高而增大,潤滑油流量的增加提高了散熱器油側翅片的對流換熱系數,使得散熱器的散熱能力增強;入口潤滑油溫度的升高增大了潤滑油與冷卻空氣的溫差,從而使散熱器的散熱流量增大。

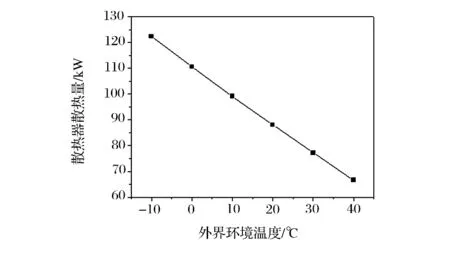

(3)圖8為散熱器的散熱量隨外界環境溫度的變化情況。可以看出:隨著環境溫度的升高,冷卻空氣的密度減小,進入散熱器芯體空氣的質量流量也隨之減小;此外,冷卻空氣與傳動油之間的相對溫差減小,導致散熱器的傳熱流量顯著降低。當環境大氣的溫度從40℃減小到-5℃時,散熱器的傳熱流量增大28%。

圖7 散熱器散熱量與潤滑油流量和溫度的關系

圖8 環境溫度對散熱器散熱量的影響

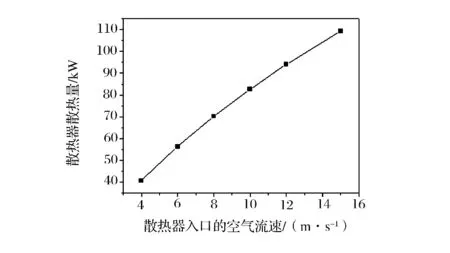

(4)圖9為散熱器的散熱量隨散熱器入口空氣流速的變化情況。可以看出:當環境溫度和壓力保持不變時,隨著散熱器入口空氣流速的增大,進入散熱器芯體空氣的質量流量增大;另外,入口風速的增加提高了散熱器氣側翅片的對流換熱系數,使得散熱器的散熱能力增強,因此,散熱器的傳熱流量隨著空氣流速的增加明顯增大。當散熱器入口空氣流速從4 m/s增大到15 m/s時,散熱器的傳熱流量增大165%。

圖9 空氣流速對散熱器散熱量的影響

4 結論

(1)提出了一種基于熱網絡法的板翅式散熱器傳熱計算方法,仿真值與試驗值對比的最大相對誤差為5.8%,表明采用該方法計算散熱器的傳熱性能是可行的。

(2)利用本文提出的方法,改變環境條件、散熱器結構參數以及邊界條件,即可方便有效地得到不同環境狀態和幾何結構散熱器的各項傳熱性能,從而為車用散熱器的設計、性能仿真及優化打下基礎。

(3)建立的散熱器傳熱仿真模型具有簡單實用、計算速度快的特點,并且仿真精度滿足工程計算的需要,從而大大提高了仿真效率,降低了對計算機性能的要求。該方法適用于研究散熱器整體的傳熱特性,具有通用性,也可以用于其他類型散熱器的傳熱性能研究。

[1] 姚仲鵬,王新國.車輛冷卻與傳熱[M].北京:北京理工大學出版社,2001:149-173.

[2] Carluccio E,Starace G,Ficarella A.Numerical analysis of a cross-flow compact heat exchanger for vehicle applications[J].Applied Thermal Engineering,2005(25):1995-2013.

[3] Kunihiko K,Satoru K,Teturo O.Prediction of heat exchanger capacity by thermal network method[J].Heat Transfer,2008,37(2):101-114.

[4] 陶文銓.傳熱學[M].西安:西北工業大學出版社,2006:415-454.

[5] 余建祖.換熱器原理與設計[M].北京:北京航空航天大學出版社,2006:9-15.

[6] 袁兆成,朱晴,王吉,等.汽車管帶式散熱器仿真設計方法的研究[J].內燃機工程,2011,32(2):85-88.

[7] Dohoy J,Dennis N Assanis.Numerical Modeling of Cross Flow Compact Heat Exchanger with Louvered Fins Using Thermal Resistance Concept[C]//SAE Paper.Detroit,MI,USA,2006-01-0726.

[8] 許翔.坦克傳動裝置熱平衡建模與計算研究[D].北京:裝甲兵工程學院,2008:47-51.

[9] 畢小平,趙以賢,劉西俠,等.坦克裝甲車輛冷卻性能的集成化性能預測模型[J].兵工學報,2006,27(4):577-582.