再論如何提高腐乳坯的出率

王瑞芝

(1.上海鼎豐釀造食品有限公司,上海 201499;2.中國調味品協會專家技術委員會,北京 100036)

中國腐乳釀造首先要制出豆腐坯,統稱“白坯”,是由大豆中水溶性物質組成,其中大豆蛋白是“白坯”的主體,而蛋白質主要組成是7 S/11 S,約占全部蛋白的70%左右。要提高大豆出坯率,關鍵點有二個:一是大豆品質,要選擇蛋白含量高且適合豆制品的專用大豆;二是工藝與操作,既要有符合生產工藝流程規程,又要有規范操作技能。目前這二個關鍵點均已具備了較好條件,如國家對農業重視,在專業研究院所的科技人員努力下,將大豆經過篩優、雜交、栽培等技術研究,已培育出高蛋白、高油脂及食品加工專用的大豆新品種,其中適合加工豆制品(腐乳)、無腥豆漿、豆豉、納豆及大醬等專用優質大豆新品種,為提高腐乳出坯率奠定了物質基礎。其次中國調味品協會為國內調味品加工產業搭建了專業技術培訓平臺,為生產企業培訓技術骨干,從2002年起,“中調協”先后在桂林、北京、上海、廈門等地為腐乳生產行業舉辦了多期技術培訓,既有專家的課堂講學,又有生產現場交流的培訓方式。培訓了近300余名骨干力量,使行業增添了一批技術血液,為大豆腐乳出坯率提供了技術支撐。現就如何提高大豆出坯率,論述如下:

1 大豆品質選擇

大豆品質是出坯率關鍵,所謂出坯率是指每1 000 g大豆能產多少腐乳坯,簡稱“出坯率”。由于國內大豆產地不同、品種不同、成熟季節不同,因此品質差異極大。大豆蛋白質含量低的僅有32%左右,而高的要達46%以上,為此擇豆是必須的。因國內大部分腐乳生產企業、采用以塊計,此法欠妥,因為生產企業腐乳坯規格各有不一。就以“中塊”為例,有3.5 cm×3.5 cm,也有3.2 cm×3.2 cm和3.0 cm×3.0 cm,以塊計算出坯率與同行之間缺少可比性,應統一采用每千克大豆出多少千克白坯,利于同行技術交流對照。而大豆品質一定要適宜豆制品加工的品種,顆粒飽滿整齊有效蛋白質成分高,這是腐乳坯出率基礎關鍵。

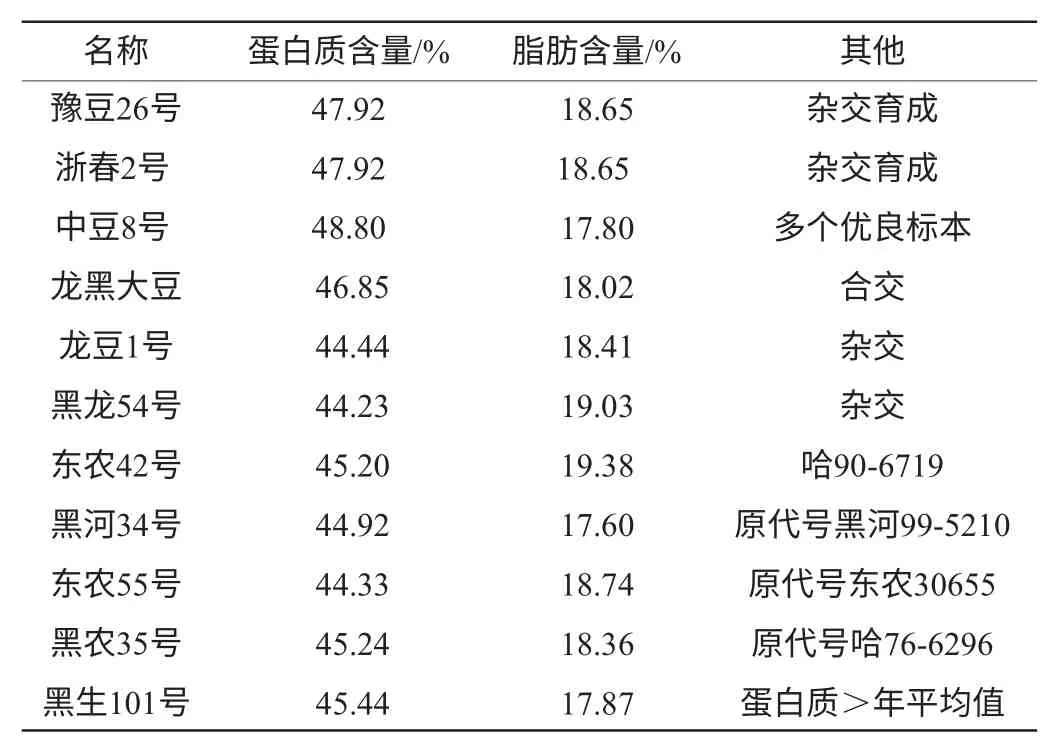

國內大豆種植區主要是東北、黃淮海及長江中下游平原區,分別約占全國總量的55%、30%、15%左右,種植面廣、品種極多、傳統的一家一戶種植普遍、技術含量較低而造成混種、混植、混收、混儲及混銷,導致商品豆的品種和品質混亂。由于大豆的混雜,顆粒大小與有效成分參差不齊,使大豆食品加工產業的產品質量和出坯率難以控制。近年來在大豆專業研究部門努力下,獲得了食品加工業中的豆制品專用豆。目前適合加工豆制品及腐乳產品的大豆品種較多,如黑河49、鐵豐37、東農48、遼東21、合豐43、墾豐17、哈北46、蒙豆16、黑農35號、東農3號、東農42號、豐收12號、南農大黃豆、南農99號、湘春豆16號、鄭98120-5、鄭州9525、鄭94059和鄭0102等。其中有適合生產豆漿的、生產無腥豆漿的、豆醬加工的、納豆加工的、豆豉加工的。同時又雜交培育一批高蛋白、新的大豆品種[1-2],詳見表1。

表1 高蛋白質大豆品種Table 1 Soybean varieties with high protein

同時要選擇含“僵豆”少的大豆,又叫“石豆”或“鐵豆”,“僵豆”是指大豆的表層組織結構堅緊,水分不易滲透細胞組織內,在泡豆時始終堅硬,達不到吸水膨脹疏軟的要求,入磨磨碎也難以提取有效物質,特別是蛋白質。為此要選擇“僵豆”含量越少越好的商品大豆,但大豆內混有此豆,外觀難以區別,可采用簡單有效的泡豆檢驗方法。2015年中東北某腐乳生產企業邀請筆者去作技術指導,發現大豆出品率偏低,僅出坯1.4 kg/kg大豆,比正常要少出坯0.3~0.5 kg左右。在現場發現除工藝操作欠妥外,還發現進磨的大豆含有較多的“僵豆”,經取樣檢驗,結果“僵豆”12%左右,影響了出坯率。而含“僵豆”少的僅占2%左右。檢驗“僵豆”含量的簡單方法:隨意選擇一批樣品,分別各取200粒,置于300 mL燒杯內,加入4倍水浸泡6 h,棄水分別清點“僵豆”數,選購含“僵豆”最少的批次大豆作為公司生產用豆。

2 腐乳坯操作要點

腐乳坯制作的關鍵有泡豆、磨豆、分離、點漿、養缸、上榨及劃塊等,若操作不規范,會造成大豆有效成分有形或無形流失,影響了腐乳坯出品率。

2.1 泡豆

目的:主要是使大豆顆粒細胞吸水膨脹,破裂大豆組織結構,讓結構松懈,由凝膠轉變為溶膠。同時泡豆容器內上下層所有大豆的成熟度要求一致,以便大豆蛋白質提取為目的。

大豆經過浸泡會發生物理變化,吸水膨脹后由小變大,由硬變軟,其吸水量為1.5倍左右和膨脹率1.8倍左右。大豆在吸水膨脹過程時,豆粒不準露出水面,同時泡豆成熟達標準后,豆身應低于水層5 m,保持泡豆質量。泡豆用料水比為1∶4左右為宜,既不能太少,又不宜過多。少則會發生上層生,下層熟,造成“夾生豆”;多則浪費水源物資,還會損耗水溶性有效物質。其次泡豆時間不宜太長也不宜太短,太長會使大豆組織由脆性變軟性,稱“過頭豆”,影響磨碎與蛋白質提取;太短會形成半生半熟豆,不利有效成分提取,直接影響腐乳坯出率。

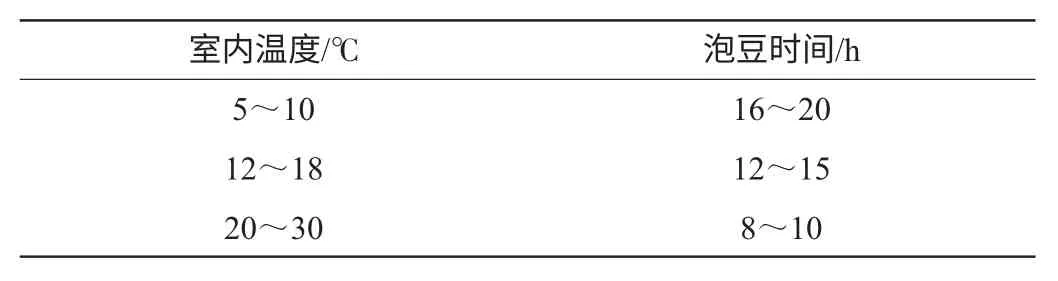

泡豆目測經驗法:泡豆隨季節與氣溫的變化而變化,首先視泡豆水的表面是否出現少量泡沫,同時大豆表皮是否光滑無皺紋,豆皮輕易不脫,手感糯軟,少部分大豆含面中心略有淺黃色的凹膛表示基本成熟,但不得全部挺瓣。泡豆時間參考表2。

表2 泡豆溫度對泡豆時間的影響Table 2 Effect of soaking temperature on soaking time

2.2 磨豆

目的:磨豆又稱磨碎或稱磨糊,主要將泡熟的脆性豆磨細,使包裹在蛋白質外圍的一層細胞膜破裂,促使大豆中可溶性有效物質特別是蛋白質釋放和溶出,而蛋白質分子表面有許多親水性基團,如羥基(-OH)、氨基(-NH2)、羧基(-COOH),會把水分子吸附到蛋白質分子周圍,形成乳白色豆漿為目的。

設備:就目前國內磨豆的磨具而論,主要是砂輪磨與針磨,但不論使用何種磨具和磨型,大豆破碎細度要適中,手摸無粗粒感,細粒直徑約10~15 μm。太粗或太細均不適宜,太粗會影響蛋白質提取和豆渣殘余蛋白質偏高;太細造成豆纖維太短。在漿渣分離時,細渣容易混合入豆漿內,使腐乳坯發粗發硬,其次磨豆時加水要控制適當,磨內流出的豆糊既不宜過稀,也不宜過稠,因豆糊的調節是豆漿濃度的基礎,過稀或過濃均不利于后道操作控制豆漿出率和濃度質量。

2.3 制漿

制漿工序主要是豆糊的漿渣分離,國內基本采用“三道”分離取漿法,頭道分離與二道分離合并為豆漿,三道分離為洗渣水,又稱三漿水,作為磨豆或頭渣套用水(代替自來水)。離心機的篩網為100~120目/寸,為有效提高豆漿純潔度,篩網最好用120目/寸。每1 kg大豆出漿率控制在10 kg左右,其濃度>8度(豆乳表計),豆渣殘余蛋白質要求<15%(干基)。同時為了提高腐乳坯的出坯率,在頭道分離后,將豆渣再置于磨內復磨一次,讓包裹在豆纖維組織內有效物質更多溶出,通過復磨既能提高出坯率,又能降低豆渣殘留蛋白質含量。

3 熟漿

目的:豆漿通過加熱,殺死大豆生物體中有害毒素,同時生成豆漿香味,使豆漿蛋白質發生熱變性,為點漿凝聚創造必要條件。

蛋白質變性,從基理來講就是蛋白質組織結構發生改變,而蛋白質可分為適度變性,過度變性與未變性。適度變性又稱熱變性,即豆漿煮至100 ℃維持3~5 min,使豆蛋白二、三、四級的結構受熱而改變,使其團粒舒展開,既有利于蛋白質凝聚和出坯率,又給專用蛋白酶解位點增加,為腐乳后發酵創造條件。過度變性是指煮漿溫度過高、煮漿時間過長或反復煮漿,會使豆蛋白過度變性,導致舒展的多肽鍵再生重組,不僅影響腐乳坯細膩,而且會阻礙腐乳后期發酵中專用酶作用,稱過度變性,又叫N性蛋白。未變性蛋白就是未煮熟的豆漿,又稱“夾生漿”,尚有豆腥味,點漿時蛋白質不能凝聚,會隨黃泔水流失,影響出坯率。

3.1 煮漿

為了保證豆漿質量,煮漿操作時素有“二快一短”:一快是磨豆要快,豆泡熟后及時磨完,否則會使泡熟的豆由脆性變軟性,有損蛋白質提取;二快是煮漿要快,煮漿氣壓≥5 kg,若壓力太低會使豆漿質量與濃度降低,又稱“溫吞”煮漿。要求快速煮至100 ℃維持3~5 min,使豆漿蛋白質適度性,為蛋白質凝集打好基礎;一短是生漿儲放,時間要短,生豆漿內有較多生物體,存放時間較長,特別氣溫比較高的季節,容易遭微生物及酶系分解,直至破壞變質,pH下降變酸,使豆漿質量下降。

3.2 煮漿設備衛生

對煮漿容器及輸漿管道等,每班次完畢后,必須充分清除余物,特別是黏在桶的內壁和管道內壁的污垢要徹底清除,防止煮漿時雜菌污染。某腐乳生產公司曾出現熟豆漿尚未下鹵點漿,就出現不少“豆花”,筆者去現場后發現桶壁管道壁污垢嚴重,伴有酸味、導致“豆花”。通過除垢清洗和滅菌,供足氣源加快煮漿時間,從此有效的解決了上述問題。

4 點漿

點漿是大豆蛋白質收集的最后一道,重點是豆漿濃度和品溫、下鹵速度、翻漿與目測的技巧。

4.1 點漿溫度

生豆漿要快速煮至100 ℃,漲漿3~5 min,再經振動(平篩80目/寸平篩)將熟豆漿中豆渣清除,使豆漿純度更佳,有利于“白坯”質量。平篩(熟漿篩)還能起到豆漿降溫作用。讓豆漿流入點漿桶或點漿缸內,讓其品溫降至85 ℃時方可點漿,若漿溫過高,加入凝固劑時會加速蛋白質凝固物過度脫水收縮,導致“白坯”粗硬;若漿溫太低,會造成豆腦疏散,使部分有效物質隨黃泔水流失,減少出坯率,同時使“白坯”熱結合性差,坯體死板,腐乳成熟易混湯。

4.2 點漿要求

點漿之前預先配制凝固劑根據企業腐乳品種調配凝固劑備用。待漿溫達到85 ℃左右要求,先把桶內豆漿上下均勻翻動,再緩慢加入凝固劑,充分與豆漿均勻混合。在加入凝固劑時,要領會前輩們的“下鹵成線”,“心急沒豆腐”,“點殺漿”及“過頭漿”等巧言技語。同時在點漿下凝固劑時要認真掌控如下【七字經驗法】,這是提高腐乳產質量有效關鍵措施:

調—調準凝固劑濃度;控—控制85 ℃豆漿品溫;均—均勻上下翻動豆漿;慢—慢下凝固劑;看—看桶內豆漿變化反應程度;養—養缸15~20 min;轉—轉缸要求點嫩轉老。

熟豆漿濃度與腐乳的產、質量均有直接關系,如果熟豆漿濃度太低,點漿凝固物的豆腦組織形成就少,黃泔水比例就多,而制坯中廢水(黃泔水)內混有一定蛋白質,經取樣分析,黃泔水中含蛋白質一般在0.5%~0.6%左右,為此熟豆漿濃度越低,有效物質損失越多,同時還要影響“白坯”質量,在點漿操作中,俗話說:“漿稀點不嫩,漿濃點不老”。因為熟豆漿濃度低,凝固劑與蛋白質分子接觸時容易使其離水收緊,造成“白坯”組織不保水,粗硬,無彈性及易碎。所以豆漿濃度低不僅會影響質量還會影響大豆出坯率,點漿時熟豆漿濃度最好控制在8.5~9.0度(以豆乳表計)。

4.3 點漿養腦

點漿養腦目的:養腦統稱“養缸”,就是蛋白質的凝固過程,因為在此過程中由溶膠轉變為凝膠,要有一個組合過程,需要一是適當時間,由于凝固劑加入與豆漿中的蛋白質之間的聯結仍在進行著,其組織結構也在形成之中,必須經過適當靜置時間,凝固才能完成,組織結構才能穩定,達到“豐收豐產”目的,“豐收豐產”就是指磨豆與漿渣分離出大豆蛋白質得率高,豆渣殘留的蛋白質少,簡稱“豐產”;點漿是蛋白質凝聚過程,缸內豆腐組織結構均勻豐滿,出坯率高,簡稱“豐收”。

在國內腐乳生產企業,對“養腦”工序缺乏認識,是多數企業的一個統病,近年來筆者受企業邀請,所到企業均存在“養腦”時間短,造成有效蛋白質無形流失,例舉某企業老板所說:“工人在半小時吃飯休息后,每缸豆腐出坯率總比前面幾缸多”。分析原因主要是“養腦”時間短。按工藝規范技術要求,養腦時間需15~20 min。轉缸蹲腦需5~8 min。

5 上榨制坯

上榨是制坯的重要關鍵,待蹲腦組織全部下沉后,即進行上廂壓榨,在操作過程中直接關系到豆腐坯塊形的厚薄、水分高低、豆腐的結合好差、元角與爛心、軟硬程度、坯身組織空隙程度、表面氣泡及脫皮等情況,均處于上榨操作。為此上榨有幾個操作要點:

5.1 包方布攤平

廂套的四角包布要頂到位,包豆腐時四面包布松緊要均勻一致,平整度要好,同時包方布要洗干;黏于布眼的廢蛋白質全部清洗干凈。

5.2 上榨制坯原則

視豆腐老嫩而定:豆腐老,保水性差,上廂時要輕起,輕裝,輕壓保水。豆腐嫩,上廂時略為斬碎些,要緩慢重壓多歇,多析水。要做到嫩豆腐多加些,老豆腐少加些,缸面豆腐多加些,缸底豆腐少加些的原則。

豆腐上榨包布運作要快,壓榨要慢原則,主要是為了提高豆腐坯組織的熱結合度(又稱凝結度),白坯的質量一般要求,塊型整齊,組織一致,富有彈性,不粗糙,不易碎,表面無爛心,無蜂窩,水分基本一致。同時水分還要根據季節變化而變化,在夏季,特別是黃梅季節水分要略干些,以滿足前期發酵工藝要求。

5.3 劃坯要按品種進行

在劃塊之前,整板豆腐一定要擺正,不可歪斜,盡量減少廢品率,提高正品率。同時對不符合規定坯子要剔除,廢品率在3%~5%左右(以白坯計)。一般正常每1 kg大豆出坯率能達到1.7~1.8 kg,最高要達2 kg。豆渣殘余蛋白15%以下(干基)。

6 結束語

近年來國內腐乳生產企業均存在不同程度大豆出坯率偏低。特別是中小型企業占多數,低的每1 kg大豆僅產坯1.3 kg左右,而正常出坯率達1.8 kg以上。從“中調協”培訓班中的學員獲悉及筆者所到之處發現主要是擇豆不講究和生產操作不規范所致。生產企業選擇大豆要作為首要工作,是出坯的基礎,因大豆蛋白質含量低的僅在32%左右,而高的要46%以上。大豆中“僵豆”低的僅占2%以下,而高的有11%以上。同時對生產操作缺乏正宗規范指導,導致泡豆、磨豆、分離、點漿、制坯過程中蛋白質流失,豆渣殘留蛋白質高,均會影響大豆出坯率[3-6]。

筆者建議:健全原料檢驗制度,把住質量關,多參加專業技術培訓,提高員工知識技能,為企業多作貢獻。

[1]胡耀輝.傳統豆制品加工業發展對策思考[J].大豆科技,2010(6):37-39.

[2]滕衛麗.中國專用大豆品種培育研究進展[J].大豆科技,2013(5):4-8.

[3]黃永濤,盧紅梅.腐乳中結晶物的研究[J].中國釀造,2012,31(2):59-62.

[4]王瑞芝.腐乳“換鹵”是提升品質有效途徑[J].中國釀造,2011,30(10):152-154.

[5]蔣芳芳,劉 嘉,蔣立文.腐乳品質改善的研究進展[J].中國釀造,2011,30(11):1-5.

[6]李光輝.復合調味豆腐乳的釀造技術研究[J].中國釀造,2010,29(6):133-135.