氬離子入射角度對坡莫合金刻蝕速率影響研究

李 華, 郭黨委

(蘭州大學 磁學與磁性材料教育部重點實驗室, 物理科學與技術學院, 甘肅 蘭州 730000)

氬離子入射角度對坡莫合金刻蝕速率影響研究

李 華, 郭黨委

(蘭州大學 磁學與磁性材料教育部重點實驗室, 物理科學與技術學院, 甘肅 蘭州 730000)

利用磁控濺射法在單晶硅基底上制備了200 nm厚的坡莫合金薄膜,然后利用能量為500 eV、束流密度為1 mA/cm2的氬離子束分別以不同的入射角度對薄膜進行刻蝕。采用電感耦合等離子體發(fā)射光譜儀(ICP-OES)、多晶X射線衍射儀(XRD)和場發(fā)射掃描電子顯微鏡(SEM)對沉積薄膜的成分、晶體結(jié)構和微觀形貌進行了測試和分析。利用探針式表面輪廓分析儀測量研究坡莫合金(Ni81Fe19)薄膜刻蝕速率與離子入射角度的關系。實驗結(jié)果發(fā)現(xiàn):隨著氬離子束入射角度變大,坡莫合金薄膜的刻蝕速率逐漸變大;當氬離子束入射角度為50°時,刻蝕速率達到最大值(60 nm/min );隨著氬離子束入射角度進一步增大到80°,刻蝕速率迅速降低到極小值。

坡莫合金; 離子束; 刻蝕速率; 入射角影響

在現(xiàn)代微電子器件的加工制造中,離子束刻蝕技術由于其對材料沒有選擇性、對基片損傷小、刻蝕速率快、各向異性好、圖形轉(zhuǎn)移精度高、工藝安全等優(yōu)點而被廣泛應用[1-3]。 刻蝕工藝參數(shù)作為離子束刻蝕的關鍵技術一直受到人們的關注并被深入研究[4-10]。在相同刻蝕條件下,刻蝕速率因材料而異。對于同一種材料,刻蝕速率與諸多因素有關,包括離子束能量、束流密度、離子束入射角度等[1],其中離子束入射角度對刻蝕速率的影響尤為重要,引起了人們的廣泛關注[11-13]。為了研究不同離子入射角對刻蝕速率的影響,入射離子與基片之間的角度需要改變。改變?nèi)肷潆x子與樣品基片表面之間角度的方法很多,包括使用帶V形槽結(jié)構的基片[13]、變化離子束方向[11-12]等。本實驗針對坡莫合金(Ni81Fe19)薄膜這種良好的軟磁薄膜材料,采用改變材料傾斜角度,并且保持材料不斷旋轉(zhuǎn)的方法,研究了不同的氬離子束入射角度對Ni81Fe19膜刻蝕速率的影響,并對結(jié)果進行了初步的理論分析。

1 實驗

1.1 樣品制備

圖1為用來研究離子束入射角度對坡莫合金薄膜刻蝕速率影響樣品的制備過程示意圖。首先利用中科院沈陽中科儀GJP-450型超高真空磁控濺射儀在單晶硅片上沉積了一層大約200 nm厚的坡莫合金薄膜,見圖1(a)[14];然后用西北機器有限公司 H8501/ZF型勻膠旋涂儀在濺射好的坡莫合金薄膜上均勻地旋涂一層光刻膠作為掩蔽層,見圖1(b),轉(zhuǎn)速為3 000 r/min,光刻膠采用美國Futurrex公司PR1-1000A型正性光刻膠;再通過德國海德堡公司(Heidelberg)的DWL-66FS型激光直寫儀在光刻膠上曝光出兩條長1.5 cm、寬0.2 cm的線條,見圖1(c);用5%的NaOH溶液作為顯影液去除曝光了的光刻膠,見圖1(d),將樣品用去離子水清洗3遍,高壓氮氣吹干;將干燥后的樣品通過北京埃德萬斯LKJ-1D-150型離子束刻蝕系統(tǒng)進行刻蝕,見圖1(e),刻蝕條件為:氬離子能量Ei=500 eV、束流密度Jb=1 mA/cm2、刻蝕時間t=2 min、入射角θ(離子束與樣品法線之間的夾角)= 0°;將刻蝕后的樣品用丙酮去除剩余的光刻膠,用去離子水清洗3遍,高壓氮氣吹干即可得到制備好的樣品,見圖1(f)。

圖1 樣品制備過程示意圖

為研究坡莫合金材料在不同氬離子束入射角度下的刻蝕速率,重復圖1所示的實驗步驟,通過旋轉(zhuǎn)離子束刻蝕系統(tǒng)樣品平臺,進而控制改變坡莫合金薄膜材料傾斜角度,使得氬離子束入射角度θ分別為0°、10°、20°、30°、40°、50°、60°、70°、80°,制備出不同氬離子束入射角度的刻蝕樣品。

1.2 成分、結(jié)構及形貌的測定

用美國熱電公司(Thermo Jarrell-Ash)生產(chǎn)的IRIS Advantage型電感耦合等離子體發(fā)射光譜儀(ICP-OES)分析坡莫合金的成分。

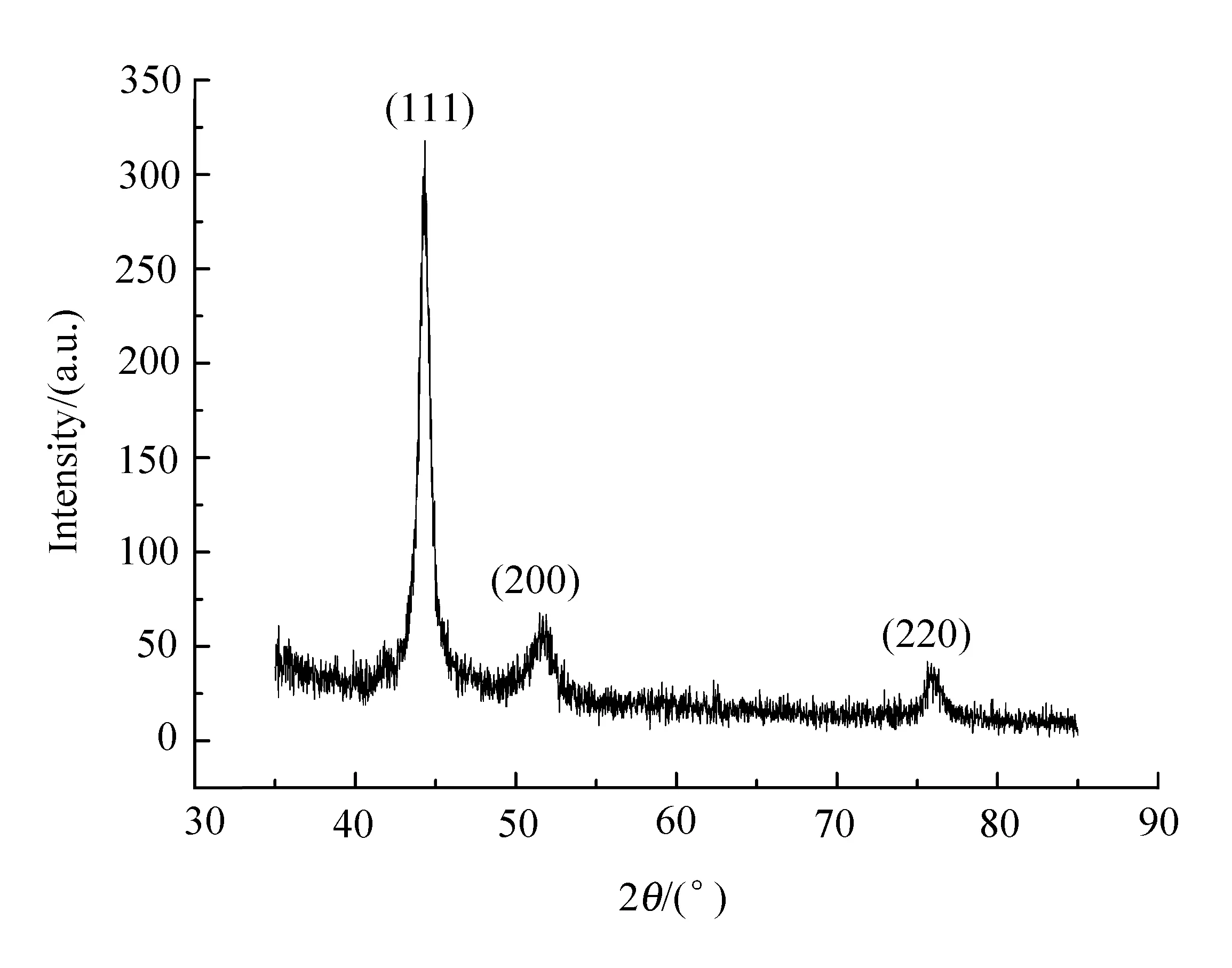

采用日本理學(Rigaku)公司生產(chǎn)的D-Max-2400型多晶X射線衍射儀(XRD)對薄膜的晶體結(jié)構進行分析。該儀器的基本參數(shù)為:采用波長λ=0.154 178 nm的Cu靶Kα線作為X射線衍射源,工作電壓40 kV,工作電流為60 mA,掃描速度0.06(°)/s,采樣時間為0.5 s,2θ的取值范圍為35°~85°。

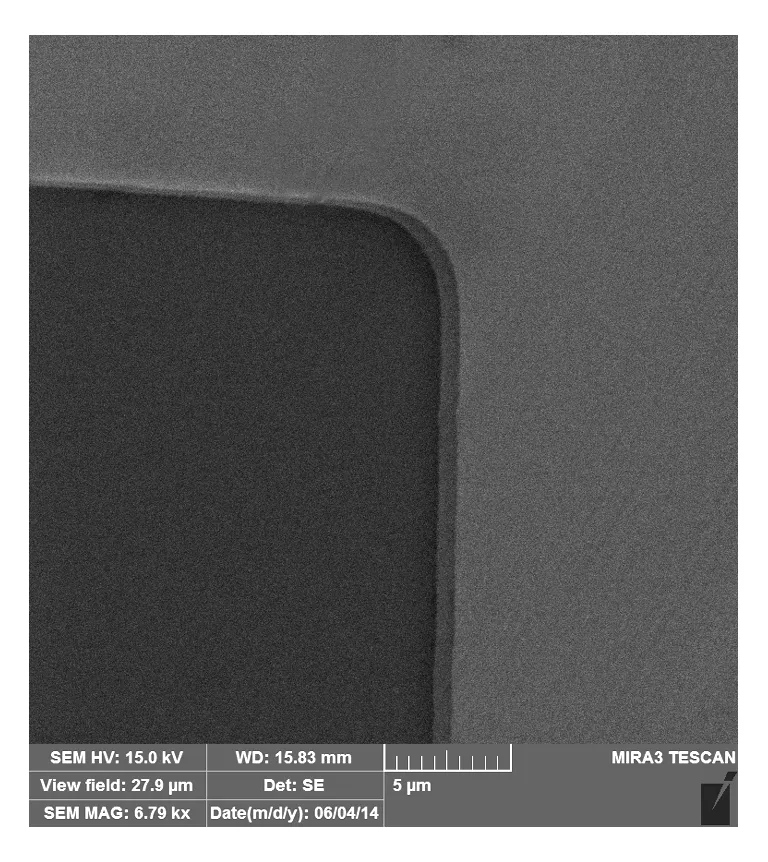

采用捷克泰思肯(Tescan)公司MIRA3型場發(fā)射掃描電子顯微鏡(SEM)對刻蝕的薄膜樣品局部微觀形貌進行分析。

1.3 刻蝕臺階深度測定

用美國Veeco公司的ADP-8型探針式表面輪廓分析儀,對樣品表面刻蝕臺階深度分別進行測量,從而計算出不同氬離子束入射角度下坡莫合金薄膜的刻蝕速率。

2 結(jié)果與討論

2.1 樣品成分分析

ICP-OES測得單晶硅片上沉積的坡莫合金薄膜中鎳和鐵的原子含量比約為81∶19。

2.2 結(jié)構分析

坡莫合金薄膜的X射線衍射譜如圖2所示。從圖中可看到3個明顯的衍射峰,對應的衍射角2θ分別為:44.44°、51.86°、76.2°,對應衍射面的衍射指數(shù)分別為(111)、(200)、(220)。這說明本實驗中沉積的坡莫合金薄膜具有面心立方晶體結(jié)構[14]。

圖2 坡莫合金薄膜的XRD譜圖

2.3 形貌

圖3是制備好的坡莫合金薄膜樣品的照片。從圖中可以看到,2條長1.5 cm、寬0.2 cm的線條,這與激光直寫儀在光刻膠上曝光出線條的尺寸完全吻合。樣品中線條部分的顏色明顯淺于其他部分的顏色,這是由于經(jīng)過離子束刻蝕后,刻蝕線條部分坡莫合金薄膜的厚度相對未刻蝕部分變薄而引起的。

對制備好的坡莫合金薄膜樣品進行SEM觀察,結(jié)果如圖4所示。從圖中可以看到,樣品上有明顯的臺階,臺階的邊緣對應刻蝕線條的邊緣,臺階的高度對應刻蝕掉坡莫合金薄膜的厚度。

圖3 刻蝕后的坡莫合金(Ni81Fe19)薄膜樣品的照片

圖4 刻蝕后坡莫合金薄膜樣品的SEM圖

2.4 不同氬離子束入射角度對刻蝕速率的影響

圖5是坡莫合金薄膜刻蝕速率與氬離子束入射角度的關系圖。從圖中可以看出,當氬離子能量Ei=500 eV、束流密度Jb=1 mA/cm2時,隨著氬離子束入射角從0°不斷增加,刻蝕速率也逐漸增加。在入射角為50°時,坡莫合金薄膜材料的刻蝕速率出現(xiàn)極大值(60 nm/min)。此后,隨入射角的進一步增大,刻蝕速率減少,而且變化速率要比增長時大。

利用索末克(S.Smoekh)建立的刻蝕速率公式(1),對坡莫合金薄膜刻蝕速率ER與氬離子束入射角度θ的關系進行分析。

(1)

式中:φ定義為樣品表面法線與離子束的夾角;Jb是束流密度;n是材料的原子密度;Y是材料的濺射率。

圖5 坡莫合金(Ni81Fe19)薄膜的刻蝕速率與離子束入射角度關系

我們知道:當離子束以φ角度入射材料表面時,接受離子束的面積是垂直入射時面積的cosφ倍,如果垂直入射的束流密度為Jb,則以φ角度入射的實際束流密度是Jbcosφ。對于本實驗來說,按式(1)推算,當保持束流密度Jb為1 mA/cm2、能量Ei為500 eV不變、入射角φ=0°時,坡莫合金薄膜的刻蝕速率應有極大值,且隨φ角度的增加ER應該按照余弦規(guī)律減少。然而從本實驗的結(jié)果(見圖5)來看并非如此,這是因為濺射率Y不僅與入射離子的能量Ei有關,同時也是離子束入射角度φ的函數(shù)[15]。因此,離子束入射角度φ對坡莫合金薄膜刻蝕速率ER的影響是Jb(φ)和Y(φ)2個因素綜合影響的結(jié)果。然而由于晶體材料原子結(jié)構排列各向異性會引起復雜的晶體溝道效應,所以Y-φ的統(tǒng)一關系至今尚未被建立。

當氬離子小角度入射時,離子的動量矢量指向坡莫合金薄膜材料晶格點陣內(nèi)部,通過級聯(lián)碰撞轉(zhuǎn)移給坡莫合金材料原子的動量矢量仍是指向內(nèi)部的分量占有優(yōu)勢,入射離子的能量主要消耗在坡莫合金材料的晶格點陣內(nèi)部,只存在少量動量矢量向外并且具備脫離表面所需能量的表面原子,所以坡莫合金薄膜材料在小角度入射時的ER較低。隨著入射角度的增大,矢量翻轉(zhuǎn)的概率提高,ER也隨著增加。同時,隨著入射角度的增大,離子在坡莫合金材料表面的彈性反射概率也逐漸增加,離子的射程逐漸減小,伴隨而來的就是離子與材料原子間的有效動量交換減弱及濺射額減少。增大入射角度帶來的這兩種效果交替占據(jù)優(yōu)勢,從而導致坡莫合金薄膜材料的ER在入射角度50°的時候出現(xiàn)極大值后下降[16]。當入射角度為80°(大角度掠射)時,材料表面對離子呈現(xiàn)出大的彈性散射,能量交換急劇減少,刻蝕速率也隨之跌至極小。

3 結(jié)論

(1) 利用離子束刻蝕制備了不同氬離子入射角度刻蝕條件下的坡莫合金薄膜材料樣品,由XRD和SEM對樣品的晶體結(jié)構和微觀形貌進行分析結(jié)果表明,制備出的坡莫合金薄膜樣品具備面心立方晶體結(jié)構,刻蝕區(qū)域與未刻蝕區(qū)域有明顯的臺階。

(2) 采用探針式表面輪廓分析儀觀察了樣品表面刻蝕臺階,結(jié)果表明,臺階明顯,臺階的邊緣對應刻蝕線條的邊緣,臺階的高度對應蝕掉坡莫合金薄膜的厚度。

(3) 分析實驗結(jié)果發(fā)現(xiàn),隨著入射角度的增加,坡莫合金薄膜材料的刻蝕速率逐漸增加,在氬離子入射角為50°時,坡莫合金薄膜材料的刻蝕速率出現(xiàn)極大值(60 nm/min),隨后迅速減小,在80°時降至極小。

(4) 我們認為:氬離子入射角的增大不但使坡莫合金材料表面動量矢量向外且具備脫離表面所需能量的原子增多,同時氬離子在坡莫合金材料表面的彈性反射概率也逐漸增加,離子的射程逐漸減小,導致氬離子與材料原子的有效動量交換減弱及濺射額減少。兩種效果共同作用,交替占據(jù)優(yōu)勢,從而使得坡莫合金薄膜材料的刻蝕速率先隨氬離子入射角度的增大而增大,在入射角為50°時達到最大值,隨后迅速下降在80°時跌至極小。

References)

[1] 趙麗華,周名輝,王書明,等.離子束刻蝕 [J].半導體技術,1999,24(1):39-42.

[2] Chen H,Fan X L,Wang W X,et al.Electric detection of the thickness dependent damping in Co90Zr10thin films [J].Applied Physics Letters,2013,102:202410.1-202410.4.

[3] Guo D W,Cardoso F A,Ferreira R,et al.MgO-based magnetic tunnel junction sensors array for non-destructive testing applications [J].Journal of Applied Physics,2014,115:17E513.1-17E413.3.

[4] Hynes A M,Ashraf H,Bhardwaj J K,et al.Recent advances of silicon etching for MEMS using the ASE process [J].Sensors and Actuators:A,1999,74 (1/2/3):13-17.

[5] Kattelusa H,Karttunena J,Franssilab S.Depth and profile control in plasma etched MEMS structures [J].Sensors and Actuators,2000,82 (1/2/3):234-238.

[6] Puech M.Low temperature etching of Si in high density plasmas [J].Applied Surface Science,1996,(100/ 101):579-582.

[7] 蔡長龍,馬睿,周順,等.Si材刻蝕速率的工藝研究 [J].半導體技術,2008,33(10):862-865.

[8] 陳曉南,楊培林,龐宣明,等.等離子體刻蝕中工藝參數(shù)對刻蝕速率影響的研究 [J].西安交通大學學報,2004,38(5):546-547.

[9] Chen K S,Ayón Arturo A,Zhang X,et al.Effect of process parameters on the surface morphology and mechanical performance of silicon structures after deep reactive ion etching (DRIE)[J].Journal of Micro-Elec-tromechanical Systems,2002,11(3):264-274.

[10] 鄭志霞,馮勇建,張春權.ICP刻蝕技術研究 [J].廈門大學學報:自然科學版,2004(增刊1):365-368.

[11] Mayer T M,Barker R A,Whitman L J,et al.Investigation of plasma etching mechanisms using beams of reactive gas ions [J].Journal of Vacuum Science & Technology,1981,18:349-352.

[12] Barklund A M,Blom H O.Influence of different etching mechanisms on the angular dependence of silicon nitride etching [J].Journal of Vacuum Science & Technology,1993,A11 :1226-1229.

[13] Hedlund C,Jonsson L B,K atardjiev I V,et al.Angular dependence of the polysilion etch rate during dry etching in SF6and Cl2[J].Journal of Vacuum Science & Technology,1997,A15:686-691.

[14] 王鳳平,劉還平,吳平,等.基片溫度對坡莫合金薄膜結(jié)構和磁電阻的影響[J].發(fā)光學報,2003,24(4):435-437.

[15] Whetten T J,Armstead A A,Grzybowski T A,et al.Etching of diamond with argon &oxygen ion beams [J].Journal of Vacuum Science & Technology,1984,A2 :477-481.

[16] 劉金聲,離子束技術及應用 [M].北京:國防工業(yè)出版社,1995.

Study on influence of incident angle of Ar ion on etching rate of permalloy

Li Hua, Guo Dangwei

(Key Laboratory for Magnetism and Magnetic Materials of the Ministry of Education,School of Physical Science and Technology,Lanzhou University,Lanzhou 730000,China)

The permalloy thin films with thickness of 200 nm are prepared on Si (111)substrates by radio-frequency (RF)magnetron sputtering at room temperature.And then,the films are etched by Ar ion beam with different incident angles under a beam accelerating voltage of 500 eV and a beam current density of 1 mA/cm2.Composition,structure and morphology of the as-deposited permalloy thin films are characterized by inductively coupled plasma-optical emission spectroscopy (ICP-OES),X-ray diffraction (XRD)and field emission scanning electron microscopy (FESEM).The relationships between etching rates of permalloy (Ni81Fe19)thin film and the Ar ion beam incident angles are investigated by using surface profilometry.The results show that the etching rate of permalloy (Ni81Fe19)thin film increases with increasing the Ar ion beam incident angle from 0° to 50°.When the Ar ion beam incident angle reaches 50°,the maximum etching rate (60 nm/min)of permalloy (Ni81Fe19)is obtained.With further increasing the Ar ion beam incident angle up to 80°, the etching rate decreases rapidly to a minimum.

permalloy; ion beam; etching rate; incident angle influence

2014- 11- 11

國家自然科學基金項目(51202102);蘭州大學磁學與磁性材料教育部重點實驗室開放課題(MMM2014014);高等學校儀器設備和優(yōu)質(zhì)資源共享系統(tǒng)項目管理中心項目(CERS-1-89)的經(jīng)費支持

李華(1976—),女,甘肅蘭州,碩士,工程師,主要從事納米材料及光刻、刻蝕工藝研究

郭黨委(1982—),男,河南洛陽,博士,工程師,主要從事實驗教學管理和微納米圖形加工技術研究工作.

E-mail:huali@lzu.edu.cn

TB383;TN405.98

B

1002-4956(2015)6- 0051- 04