自適應液壓工程夾持器控制系統的設計

王恒沖,王守城,石曉慧

(青島科技大學 機電學院,青島 266061)

0 引言

液壓挖掘機在施工過程中遇到大質量裝卸、安裝、轉移等問題時多采用帶吊鉤的鏟斗進行吊裝。但這種方式對所吊裝物體的形狀和位置有一定的要求,為此設計了自適應液壓工程夾持器。夾持器上滑移檢測系統的安裝使得夾持器自動調節夾緊力得以實現,最終以合適的力對物體快速精準夾持。自動化技術在液壓方面正變得無處不在,兩者的結合正逐步趨于完善。

自適應液壓工程夾持器的控制系統負責采集系統數據,進行數據處理,并輸出控制量以驅動各種元件動作,從而完成夾持器的不同功能。其中控制系統的主要控制對象是自適應夾緊力。控制系統通過比例調壓閥進行壓力控制,PLC將相應的控制指令發送給比例調壓閥,通過電液比例控制技術將電信號轉化成調壓閥的調定壓力,從而完成對夾持回路壓力的實時控制。

1 液壓系統設計

自適應液壓工程夾持器通過其液壓系統驅動機械結構運動,控制夾持力的大小,從而實現對不同物體的自適應夾持。液壓馬達可以方便地控制腕部轉動機構轉動的角度和快慢,且能夠提供較大的轉矩,轉動平穩,能夠方便地實現鎖定,保證夾持的穩定。通過液壓缸活塞桿的伸縮,帶動彎桿繞銷軸進行轉動,實現對物體的夾緊。在供油壓力一定的情況下,若需要調節夾持器的夾緊力,則需要相應的調節夾持機構液壓回路的壓力,采用的基本回路為減壓回路。自適應液壓工程夾持器要實現的設計功能是在工作過程中,自動根據物體的表面狀況和質量,調節夾緊力。當夾持過程出現滑移時,夾持機構的液壓回路能夠自動增大系統壓力,這個過程是連續的,采用電液比例減壓閥作為主要控制閥,用它對夾持機構液壓回路進行壓力的無級調定。自適應液壓工程夾持器腕部轉動機構的執行元件為液壓馬達,通過具有O型中位機能的三位四通電磁換向閥控制其正反轉動。機構的轉動速度分為快慢速兩種,通過二位二通電磁換向閥進行轉換。利用挖掘機液壓管路進行供油的液壓系統原理圖如圖1所示。

圖1 夾持器液壓系統原理

2 夾持機構控制過程

要實現自適應液壓工程夾持器的自適應控制,需要確定自適應機制,選擇合理的反饋信號,并進行自適應判斷,同時能夠根據判斷信號,按照一定的規則進行自適應調整。其中夾持機構控制系統的主要功能就是自適應調整。該控制系統的類型屬于壓力控制,通過電液比例控制技術調節液壓回路的壓力,在自適應液壓工程夾持器的夾持階段,控制系統根據反饋信號,以一定的分辨率調整夾持回路壓力的大小,保證所夾持的物體不滑落,夾持機構自適應控制流程圖如圖3所示,其控制過程為:

1)快速階段,液壓回路的壓力較低,此時減壓閥閥口處于完全打開狀態,油液全部流入液壓缸,夾持平板快速運動。

2)預加載階段,夾持平板接觸被夾持物體,回路壓力開始升高,當回路壓力達到設定的預加載壓力時,減壓閥的閥芯處于關閉狀態,油液不進入液壓缸。

3)自適應階段,控制系統根據設定的分辨率,在夾持過程出現滑移時,增加夾持機構液壓回路的調定壓力。PLC對電液比例調壓閥進行控制,調整其輸出壓力。其壓力增加的幅度需要根據系統的響應速度和材料的抗壓程度來定,既要保證自適應調整次數相對較少,又要避免夾持力過大超出所需值,造成被夾持物體的損壞,壓力上限由操作人員根據夾持作業的具體情況,進行人工設置。

4)夾持階段,執行液壓缸處于靜止狀態,減壓閥的閥口完全關閉,卸荷閥打開,液壓泵處于空載狀態。此時換向閥的閥口封閉,執行液壓缸的工作壓力維持在設定壓力附近,當回路壓力因為泄露或因被加持物體姿態改變而下降時,蓄能器釋放儲存的壓力能,以維持回路壓力。當壓力持續下降,壓差達到設定值時,換向閥打開,卸荷閥關閉,調壓閥重新給調壓回路進行補油,其壓力變化過程如圖2所示。

5)卸載階段,PLC發出數字控制指令,操作換向閥進行換向,液壓缸反向運動,松開被夾持物體。張開到合適角度后,操作人員控制PLC發出指令,使得換向閥進入中位工作,液壓缸被鎖定。同時,卸荷閥打開,液壓泵處于卸荷待命狀態。

圖2 夾持階段壓力變化

圖3 夾持機構自適應控制流程圖

3 滑移檢測系統

液壓工程夾持器的自適應控制是以被加持物體是否發生滑移為判斷依據的,是建立在滑移量檢測的基礎之上。滑移檢測系統的功能是檢測夾持器在夾持過程中,被加持物體是否發生滑移,并將檢測信號經上位機傳遞到PLC里,作為PLC進行自適應控制的依據。根據夾持器在工作過程中與被夾持物體接觸力大、磨損嚴重,作業環境惡劣的特點,提出了利用光電位移傳感器的非接觸式滑移檢測方法。這種滑移檢測系統利用光電傳感器作為測量元件,工作時傳感器發出光電信號,經被加持物體表面的反射,返回到傳感器的接收窗口,接收窗口通過解碼,從而判斷夾持平板和被加持物體是否有相對滑動。

3.1 信號的傳遞過程

滑移檢測系統由光學傳感器芯片、上位機程序和OPC服務器三部分組成。如圖4所示,光學傳感器芯片檢測被夾持物體的滑移量,然后對信號進行處理。處理之后的信號按照一定的通信格式,將數據包傳遞給上位機。上位機程序對檢測信號進行處理,利用相應的編程語句,將傳感器的位移數據轉化為布爾數字開關量,并通過通用接口,將布爾型數據賦值到OPC服務器中的相應變量上。最終通過OPC技術,OPC服務器將變量值傳遞到PLC上相應的存儲器中,完成滑移檢測信號的傳遞。

圖4 滑移信號的傳遞

3.2 滑移檢測系統的硬件連接

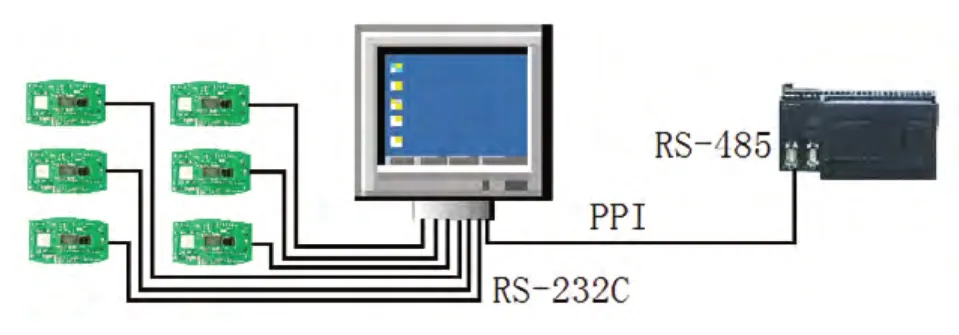

根據滑移信號的傳遞過程,繪制如圖5所示的硬件連接示意圖,其中光學傳感器通過RS-232C串口與上位機進行連接,上位機則通過RS-485接口利用PPI協議進行通信。

圖5 滑移系統硬件連接

3.3 OPC服務器設置

利用KEPServerEX軟件可以建立OPC服務器與PLC之間的通信連接,在軟件中添加通道和新設備,選擇通信驅動為S7-200。之后在新添加的設備中定義滑移信號的傳遞變量,并設置其在PLC中的存儲地址為M0.0,數據類型為布爾邏輯型,其值對應于中間繼電器的通斷。變量設置完成之后,可以用KEPware中的Quick Client程序進行通信的檢測和連接。

3.4 滑移檢測程序設計

滑移檢測程序是上位機程序的一部分,其功能是按照設定的語句,對位置傳感器傳入的數據進行響應,使得當滑移量產生時,觸發程序事件,從而改變相應變量的布爾邏輯值。自適應液壓工程夾持器的上位機程序采用Visual Basic進行編程。要想利用上位機程序改變OPC服務器中變量的值,首先必須建立二者之間的通信連接。利用OPC技術所提供的數據接口,VB程序能夠通過代碼建立與OPC服務器軟件的連接,進而完成數據的讀寫和寫入。利用Visual Basic的事件驅動編程機制,對MouseMove事件進行編程,就可以方便的實現滑移檢測的這一功能。當位移傳感器檢測到滑移信號后,觸發MouseMove事件,程序執行該事件中的代碼。同時為了防止鼠標點移動到窗口外影響事件觸發,需要設置代碼在MouseMove事件觸發后,將鼠標點移回原位。滑移檢測程序的編制如圖6所示,首先要在通用段定義Function過程,以及鼠標點的坐標變量X和Y。之后在窗口的MouseMove事件中編寫代碼,使得事件觸發后,對布爾變量m進行賦值,之后將鼠標點移回(300,500)點上。

圖6 滑移檢測程序段

4 結束語

控制系統是自適應液壓工程夾持器的大腦,通過電液比例控制技術完成對系統的壓力控制,通過PLC技術實現順序動作、邏輯和計算。經調試表明,該控制系統實現了自適應液壓工程夾持器的控制功能,最終使夾持器的執行部件有序地完成相應的功能。滑移檢測系統克服了機器人技術中膜片壓電傳感器易磨損、信號處理復雜的缺點。滑移信號是通過光電位移傳感器直接檢測到的,并通過VB程序的事件響應機制進行響應。滑移檢測系統與PLC之間通過OPC服務器進行連接,這種方式大大簡化了設備與上位機程序之間的連接過程,提高了設計效率。另外,采用OPC技術進行連接,使得滑移檢測系統相對獨立,可以與不同PLC系統進行連接,提高了程序的兼容性。

[1]王守城,容一鳴.液壓與氣壓傳動[M].北京:北京大學出版社,2008.4.

[2]劉炳文.Visual Basic程序設計教程[M].北京:清華大學出版,2004.3.

[3]王牛,田強,丘柳東,等.基于力反饋的夾持器系統模型[J].機器人,2011,33(4):475-481.

[4]L.Plonecki,W.Trampczynski,J.Cendrowicz,A Concept of Digital Control System to Assist the Operator of Hydraulic excavators.Automation in Construction,1998,7:401-411.

[5]劉恒大,忽滿利,單鵬.基于labVIEW的鼠標位移測量技術研究[J].計算機測量與控制,2010,18(12):2724-2726.

[6]蔣健.基于OPC數據通訊技術的實時監控系統研究與應用[D].東南大學,2006.

[7]D.Osswald,H.Worn.Mechanical System and Control System of a Dexterous Robot Hand[A].Proceedings of the IEEE-RAS International Conference on Humanoid Robots[C].Tokyo,Japan.2001:407-414.